Bežné chyby pri prevádzke lisy na ohýbanie

Ohýbacie stroje (lisy) sú kľúčové pri spracovaní kovov na vytváranie presných ohybov plechu. Nesprávne používanie však môže viesť k chybám, poškodeniu stroja a bezpečnostným rizikám. Tento dokument skúma najčastejšie chyby pri obsluhe ohýbacích strojov, ich príčiny a osvedčené postupy, ako sa im vyhnúť.

1. Bežné prevádzkové chyby a ich riešenia

1.1. Nesprávny výber nástrojov

Chyba:

Použitie nekompatibilných kombinácií rámu / matrice (nesprávna V-otvorenosť, polomer alebo nosnosť).

Použitie mäkkého nástroja na tvrdé materiály (napr. hliníkové matrice na nehrdzavejúcu oceľ).

Následky:

Nepresný ohyb, nadmerné opotrebenie nástrojov alebo preťaženie stroja.

Riešenie:

Dodržiavajte pokyny výrobcu týkajúce sa nástrojov.

Použite správnu šírku dies: otvor V-dies = 6–12× hrúbka materiálu (T).

1.2. Nesprávne umiestnenie materiálu

Chyba:

Nesprávne nastavenie zadnej zarážky.

Nepravidelný tlak upínania.

Následky:

Nezhodné uhly ohybu, asymetria dielu.

Riešenie:

Pravidelne kalibrujte zadné zarážky.

Použite laserové vodidlá alebo CNC polohovacie systémy.

1.3. Ignorovanie smeru vlákna materiálu

Chyba:

Ohýbanie rovnobežne so smerom vlákna u anizotropných materiálov (napr. valcovaný oceľ).

Následky:

Trhliny, znížená pevnosť ohybu.

Riešenie:

Vždy ohýbajte kolmo na smer vlákien, ak je to možné.

1.4. Preťažovanie stroja

Chyba:

Prekročenie nosnosti lisek podľa tónáže pri hrubých materiáloch.

Následky:

Deformácia ramena, poškodenie hydraulického systému.

Riešenie:

-

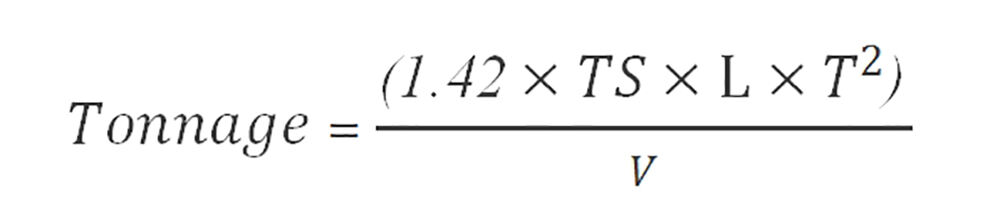

Vypočítajte potrebnú tónáž:

Kde:

TS = Medza pevnosti v ťahu (MPa)

L = Dĺžka ohybu (mm)

T = Tloušťka materiálu (mm)

V = Otvor v dieske (mm)

1.5. Nedostatočná kompenzácia pruženia

Chyba:

Nezohľadnenie odskoku materiálu po ohýbaní.

Následky:

Časti ohnuté menej, potrebné dodatočné opracovanie.

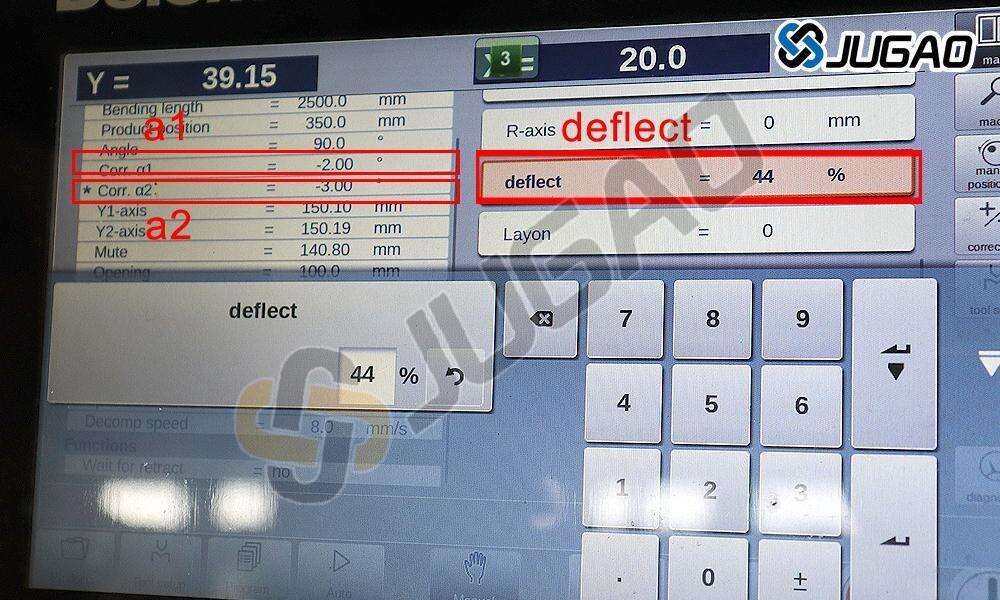

Riešenie:

Prehnutie o 1°–5° (závisí od materiálu).

Použite CNC riadenú korekciu uhla.

1.6. Nedostatočné postupy mazania

Chyba:

Vykonávanie suchého ohýbania alebo použitie nesprávnych mazív.

Následky:

Poškriabané povrchy, zrýchlené opotrebovanie nástrojov.

Riešenie:

Použite protiľahké pasty (napr. disulfid molybdénu).

1.7. Nesprávne poradie ohýbania

Chyba:

Vykonávanie zložitých ohýbaní v nesprávnom poradí.

Následky:

Interferencia nástroja, deformované príruby.

Riešenie:

Dodržiavajte pravidlo „zvnútra von“:

1. Najprv ohnite najvnútornejšie prvky.

2. Postupujte smerom k vonkajším okrajom.

2. Chyby súvisiace s bezpečnosťou

2.1. Obchádzanie ochranných zariadení

Riziko:

Zranenia rúk v miestach štipania.

Prevencia:

Nikdy nevypínajte svetelné roštie alebo ochrany prstov.

2.2. Nesprávne manipulovanie s veľkými plechmi

Riziko:

Spadnuté materiály, natiahnutie svalov.

Prevencia:

Použite vákuové dvíhacie zariadenia alebo kladkostroje.

3. Riešenie chýb

| Chyba | Pravdepodobná príčina | Korekciou |

| Praskanie | Polomer príliš malý | Zväčšite ohybový polomer |

| Zvrásnenie | Nedostatočný tlak | Upravte tonáž |

| Nezhoda uhla | Opotrebené nástroje | Výmena dierača/matrice |

| Poškodenie povrchu | Znečistené/poškodené matrice | Vyčistenie/leštenie nástrojov |

4. Najlepšie postupy pre prevenciu chýb

Školenie operátora – pravidelné opakovanie CNC/programovania.

Preventívna údržba – kontrola hydraulických systémov, vodičiek.

Plánovanie práce – overenie simulácií CAD/CAM pred výrobou.

Kontroly kvality – kontrola prvého kusového vzorky pomocou uhlomera.

5. Záver

Vyhnúť sa bežným chybám pri ohýbaní vyžaduje pochopenie správania materiálu, fyziky nástrojov a limitov stroja. Implementácia štruktúrovaných pracovných postupov a bezpečnostných protokolov minimalizuje odpad a zároveň maximalizuje produktivitu.