Какие факторы связаны с производительностью лазерных резальных машин?

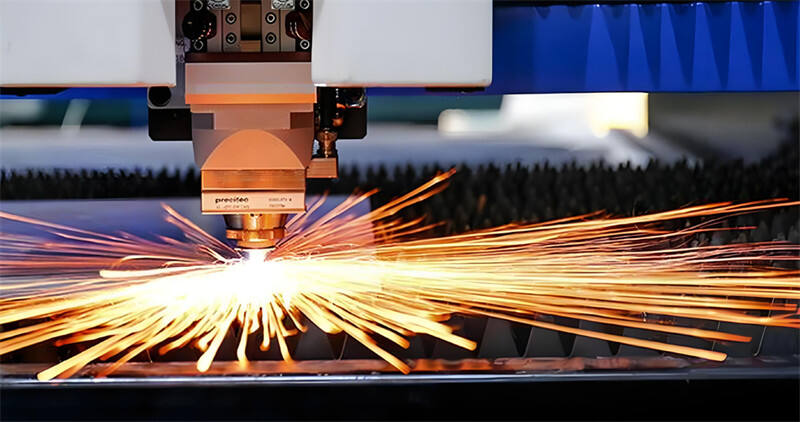

На данный момент лазерные станки по резке широко используются в различных отраслях промышленности. Производительность оборудования является основным фактором, определяющим эффективность обработки. Как оценить производительность лазерного станка? Точность резки, скорость резки, качество резки и устойчивость являются важными факторами при оценке производительности лазерных станков.

Точность резки лазерных станков:

Точность резки лазерных станков связана с доступностью готовой продукции, поэтому это также является одной из проблем, которая больше всего беспокоит покупателей. С постоянным развитием технологий требования к точности продуктов становятся все выше и выше. Все больше и больше производителей выбирают лазерные резальные машины. Со временем в точности возникают некоторые ошибки. В чем причины этих ошибок?

1. Размер пятна после фокусировки лазерного пучка. Чем меньше размер пятна после фокусировки лазерного пучка, тем выше точность резки.

2. Точность позиционирования рабочего стола определяет повторяемость точности резки. Чем выше точность рабочего стола, тем выше точность резки.

3. Чем толще заготовка, тем шире щель и ниже точность. Поскольку лазерный пучок имеет коническую форму, щель также имеет коническую форму. Чем толще плита, тем больше разрез и ниже точность резки.

4. Материал заготовки оказывает определенное влияние на точность лазерной резки. При одинаковых условиях нержавеющая сталь имеет более высокую точность резки и более гладкую поверхность реза, чем алюминий.

Скорость резки лазерным станком и качество резки:

Лазерная резка обладает преимуществами отсутствия заусенцев и высокой эффективности. Многие производители оборудования выбирают использование лазерных резальных машин для обработки подходящих листовых материалов и деталей. Эффективность и точность обработки выше, чем при традиционных методах штамповки и формовки. Лазерная обработка не требует использования матриц, что снижает затраты на обработку и ускоряет цикл производства, значительно повышая общую эффективность обработки. Из-за различных типов и толщин обрабатываемых материалов, а также влияния многих факторов, скорость резки также будет меняться, что, в свою очередь, влияет на качество резки.

1. Оптимальная скорость резки может улучшить качество резки, то есть, щель становится немного уже, поверхность разреза становится гладче, и деформация может быть снижена.

2. Слишком высокая скорость резки приводит к тому, что энергия вдоль линии резки оказывается ниже необходимого значения. Поток в щели не может быстро удалить расплавленный материал, образуя большое количество потягов, сопровождающихся шлаком на разрезе, и снижением качества поверхности разреза.

3. Когда скорость резки слишком низкая, так как точка резки является анодом плазменной дуги, для поддержания стабильности самой дуги анодное пятно или анодная область должны найти место для проведения тока рядом с разрезом, ближайшим к дуге, при этом оно будет передавать больше тепла в радиальном направлении струи, что приведет к увеличению ширины разреза, а расплавленные материалы по обеим сторонам разреза будут собираться и затвердевать на нижнем краю, образуя шлак, который трудно удалить, а верхний край разреза из-за чрезмерного нагрева и плавления формирует закругленный угол.

4. При крайне низкой скорости дуга может даже погаснуть из-за широкого разреза. Можно видеть, что хорошее качество резки невозможно без правильной скорости резки.

Стабильность лазерного станка для резки:

Как измерить, насколько хороша устойчивость лазерного станка для резки, это вопрос, который многих покупателей волнует больше всего. Общая конструкция лазерного станка для резки включает поперечную балку, торцевой каркас и листовой металл. Поперечная балка обычно имеет прямоугольную трубчатую структуру, подвергается отпуску для удаления внутренних напряжений и обладает высокой прочностью и жесткостью. Механическая часть реализует высокоточную зубчатую передачу. Рельсы изготовлены из высокоточных направляющих. Точно обработанные скользящие направляющие крепятся к фундаменту из бетона или стали с опорами и оснащены регулировочными болтами для монтажа и настройки. Линейная система привода установлена в продольном торцевом каркасе. Низкорасположенный дизайн делает передачу более рациональной и устойчивой. Общая устойчивость оборудования тесно связана с конфигурацией всего станка. Разумное сочетание позволяет лазерному станку работать более стабильно.