Анализ производительности лазерной резки и гравировки

Технологии лазерной резки и гравировки широко используются в промышленном производстве, художественном творчестве и электронике благодаря высокой точности, эффективности и возможностям обработки без контакта. В этом документе представлен подробный анализ принципов, показателей производительности, факторов влияния, областей применения и будущих тенденций лазерной резки и гравировки.

Основные принципы

1. Лазерная резка

Лазерная резка использует лазерный луч высокой плотности энергии для плавления, испарения или возгорания материалов, при этом вспомогательный газ (например, кислород, азот) удаляет расплавленные остатки, обеспечивая точное разделение материалов.

2. Лазерная гравировка

Лазерная гравировка предполагает локальную абляцию или химические реакции на поверхности материала для создания постоянных отметок или узоров. В отличие от резки, гравировка, как правило, не проникает в материал, а изменяет текстуру или цвет его поверхности.

Показатели производительности

1. Точность

Точность позиционирования: обычно ±0,01 мм, в высокотехнологичных системах достигает ±0,005 мм.

Повторяемость: как правило, в пределах ±0,02 мм для стабильной обработки партий.

Минимальная ширина линии: зависит от размера лазерного пятна (10–100 мкм); ультракороткие лазеры позволяют выполнять гравировку в микронном масштабе.

2. Скорость обработки

Скорость резки: зависит от толщины материала и мощности лазера (например, CO₂-лазеры режут нержавеющую сталь толщиной 1 мм со скоростью 20 м/мин).

Скорость гравировки: векторная гравировка может достигать 1000 мм/с, тогда как растровая гравировка медленнее из-за методов сканирования.

3. Совместимость материалов

| Материал | Тип лазера | Производительность |

| Металлы (нержавеющая сталь, Al, Cu) | Волоконный лазер, высокомощный CO₂ | Высокоточные резы, гравировка с участием окисления |

| Неметаллы (дерево, акрил, кожа) | CO₂-лазер (10,6 мкм) | Чистые резы, детализированная гравировка |

| Композиты (печатные платы, углеволокно) | УФ-лазер (355 нм) | Минимальная зона термического влияния (ЗТИ), гравировка высокого разрешения |

4. Качество поверхности

Шероховатость кромки реза: обычно Ra < 10 мкм (волоконные лазеры обеспечивают Ra < 5 мкм для металлов).

Контроль глубины гравировки: регулируется мощностью и количеством проходов (точность ±0,01 мм).

Ключевые факторы влияния

1. Параметры лазера

Длина волны: УФ (355 нм) для тонкой гравировки; CO₂ (10,6 мкм) для неметаллов.

Мощность: более высокая мощность увеличивает скорость, но может вызвать термическую деформацию.

Частота импульсов (импульсные лазеры): влияет на эффективность и зону термического воздействия.

2. Оптическая система

Фокусирующая линза: фокусное расстояние определяет размер пятна и глубину резкости (короткие фокусные расстояния повышают точность).

Качество луча (M²): близкие к дифракционному пределу лучи (M² ≈ 1) обеспечивают более гладкие резы.

3. оптимизация процессов

Вспомогательный газ: кислород увеличивает скорость (но окисляет края); азот обеспечивает чистые резы.

Стратегия сканирования: растровая — для гравировки больших площадей; векторная — для контуров.

Применения

1. Промышленное производство

Обработка листового металла: резка деталей для автомобилестроения/авиационной промышленности.

Электроника: резка гибких печатных плат (FPC), микросверление печатных плат.

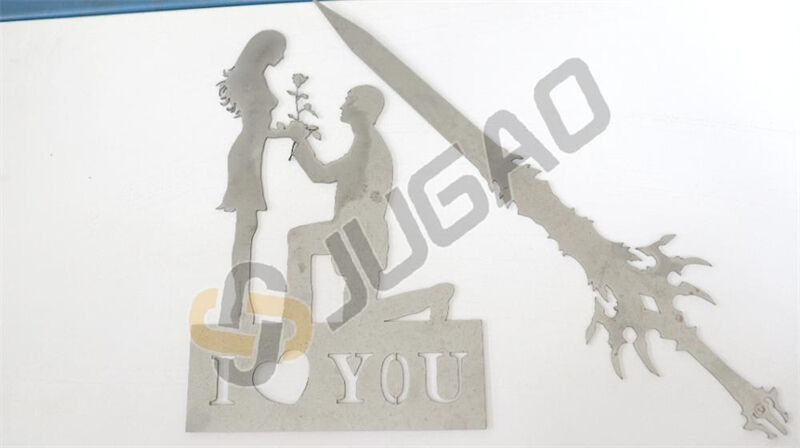

2. Творчество и персонализация

Гравировка: по дереву/акрилу, маркировка кожи.

3D-рельеф: гравировка в градациях серого для создания эффекта глубины.

3. Медицина и исследования

Хирургические инструменты: прецизионные инструменты из нержавеющей стали.

Микрообработка: сверхбыстрые (фемтосекундные/пикосекундные) лазеры для создания микроструктур.

Будущие тенденции

1. Высокая мощность и эффективность: обработка несколькими лучами для увеличения производительности.

2. Интеллектуальная автоматизация: оптимизация параметров с применением искусственного интеллекта.

3. «Зеленые» лазеры: энергоэффективные волоконные лазеры.

4. Адаптация сверхбыстрых лазеров: расширение в медицинской и полупроводниковой областях.

Заключение

Лазерная резка и гравировка обеспечивают непревзойденную точность и универсальность, что делает их незаменимыми в современном производстве. Достижения в области лазерных источников, автоматизации и контроля процессов дополнительно усилят их возможности и сферы применения.