De ce este modul automat DELEM DA-69S prietenos pentru utilizator?

În domeniul operațiunilor avansate de îndoire, modul Automat DELEM DA-69S se remarcă prin designul său prietenos. Indiferent dacă sunteți un tehnician experimentat sau un începător în utilizarea mașinilor de îndoit, acest articol vă va ghida prin avantajele esențiale ale acestui mod și vă va explica cum simplifică procesele de prelucrare a metalelor și îmbunătățește eficiența operațională.

I. Designul Intuitiv al Interfeței Modului Automat DELEM DA-69S

Designul interfeței este esențial pentru îmbunătățirea ușurinței de utilizare. Modul DA-69S Automat simplifică logica operațională și optimizează prezentarea informațiilor, făcând operațiunile complexe de îndoire mai accesibile.

1. Meniu de Navigare Simplificat

Meniul de navigare al modului automat DA-69S este simplificat, cu o logică operațională clară:

• Apăsați butonul „Auto” pentru a comuta sistemul de control în modul de producție automat.

• Apăsați tasta „Start” și programul va executa fiecare pas de îndoire în mod secvențial, fără intervenție manuală, sporind semnificativ eficiența.

• Atunci când se trece de la un produs la altul din biblioteca de produse, modul automat poate trece direct în starea de producție, fără setări repetitive.

• Atunci când se selectează un nou program de îndoire, sistemul va afișa o avertizare „verificați sculele” pentru a vă asigura că modelul și poziția sculei sunt corecte, evitând astfel erorile de operare.

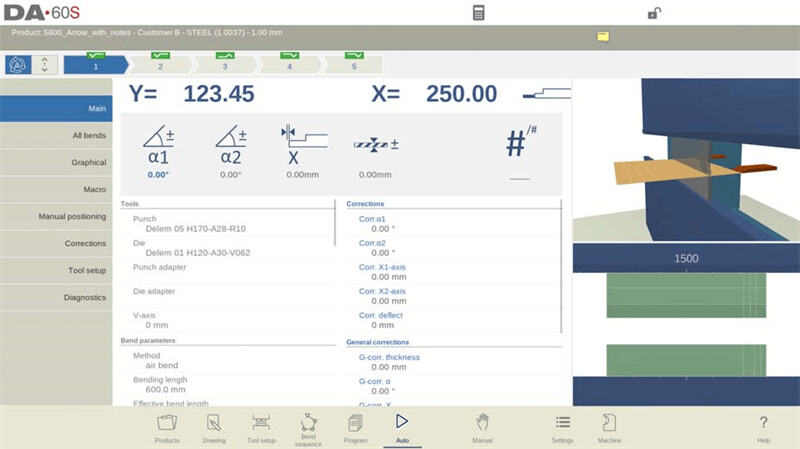

În plus, partea superioară a ecranului în modul automat afișează clar produsul selectat în prezent și descrierea acestuia pentru o confirmare rapidă. Selectorul de îndoituri de sus afișează toți pașii de îndoire planificați; atingerea unui pas selectează operația dorită, iar apăsarea butonului de pornire inițiază producția de la acel pas, oferind o flexibilitate sporită. Icoanele mari (butoane în stil plăci) de deasupra meniului facilitează modificarea rapidă a parametrilor frecvent utilizați, reducând numărul de pași operaționali.

2. Setări detaliate ale parametrilor

Acest mod permite ajustări fine ale parametrilor, permițând personalizarea în funcție de cerințele diferite de îndoire pentru a asigura precizia prelucrării:

• Corecții unghi (axe Y1/Y2): Ajustările pot fi făcute separat pentru partea stângă și dreaptă a mașinii. De exemplu, dacă un unghi programat de 90° rezultă într-un unghi de îndoire de 92°, este suficient să setați o valoare de corecție de -2°. Această valoare este salvată automat pentru a asigura consistența în operațiunile ulterioare.

• Corecții axe Y1/Y2: Se aplică la procesele de programare absolută sau la procedeele de calibrare. Parametrii de corecție sunt stocați în programul curent activ, eliminând necesitatea introducerii repetate.

• Corecții ale axei auxiliare: Activate în funcție de adaosul de îndoire al axei X, aceste corecții optimizează precizia îndoirii și simplifică fluxurile de lucru.

• Corecții generale: Parametri universali, cum ar fi grosimea, unghiul și ajustările axei X, sunt aplicați tuturor etapelor de îndoire din program, adaptându-se la variațiile materialelor și erorilor mașinii pentru a asigura o calitate uniformă a producției.

• Corecții specializate: Suportă corecția de flexiune și corecția axei de susținere a piesei (PST), răspunzând cerințelor de precizie ale sarcinilor complexe de îndoire.

• Parametrii de stoc și repetare: Operatorii pot gestiona eficient contorul de stoc și pot seta pași de procesare repetată pentru a optimiza ritmul de producție.

• Opțiunea modului pas cu pas: Spre deosebire de modul automat continuu, modul pas cu pas face o pauză după fiecare ciclu de îndoire, permițând operatorilor să verifice starea piesei și să facă ajustări imediate.

3. Modele intuitive de vizualizare pentru o funcționare fără întreruperi

Modelele de vizualizare beneficiază de o interfață prietenoasă, care permite operatorilor să comute rapid între funcții fără a fi nevoiți să învețe operațiuni complexe, reducând astfel timpul de pregătire. La prima intrare în modul automat, sistemul selectează implicit vizualizarea principală, iar celelalte modele de vizualizare pot fi alese din partea dreaptă a ecranului. Schimbarea modelului de vizualizare nu modifică datele de îndoire și nici nu întrerupe starea de pornire. Funcțiile fiecărui model de vizualizare sunt următoarele:

• Vizualizare principală (Main): Afișează atât date numerice, cât și informații grafice (dacă sunt disponibile) pentru îndoire. Suportă programarea directă a parametrilor de corecție și comutarea între vizualizările grafică/numerică. Poziția de îndoire poate fi verificată prin funcțiile de zoom, panoramare și rotire. Vizualizarea sculei se concentrează automat pe scula utilizată în prezent, indicând stația corectă a sculei.

• Vizualizare Toate Îndoirile (All Bends): Afișează toate datele de îndoire într-un format tabelar, cu opțiunea de a afișa sau ascunde panoul grafic. Parametrii sunt aranjați pe rânduri pentru o vizualizare ușoară în bloc.

• Vizualizare Grafică (Graphical): Oferă o interfață grafică pe tot ecranul a procesului de îndoire, permițând comutarea la vizualizarea 3D pentru o observare detaliată. De asemenea, permite ajustarea unghiului de vizualizare, raportului de zoom și verificarea imaginilor pas cu pas.

• Vizualizare Macro (Macro): Afișează valorile axelor într-o listă cu font mare, potrivită pentru scenarii în care operațiunile sunt efectuate departe de panoul de control. Poate monitoriza simultan atât pozițiile comandate, cât și cele reale ale tuturor axelor.

• Vizualizare poziționare manuală (Poziționare manuală): Afișează valorile axelor în dimensiune mare, permițând controlul și ajustarea pozițiilor axelor folosind o manivelă. Apăsarea săgeții „indicatorului de programare” (situată între valoarea reală și cea programată) înregistrează valoarea curentă a axei în pasul programului. Dacă este prevăzut un terminal manual extern opțional, acesta permite de asemenea controlul la distanță al manivelei pentru predarea pozițiilor axelor și a pozițiilor de îndoire.

• Vizualizare corecții (Corecții): Listează valorile de corecție pentru toți pașii de îndoire și ajustările suporturilor după necesitate. Atunci când se introduce o valoare de corecție α1, sistemul o va copia automat în α2, va menține diferența dintre cele două sau va lăsa α2 nemodificat, în funcție de parametrul "Programare corecție unghi". Coloana "Corecție stocată" (afișată atunci când baza de date pentru corecția unghiului este activată) marchează valoarea de corecție pentru fiecare îndoire; o intrare necompletată indică lipsa unei înregistrări în baza de date, iar semnul ">" indică valori de îndoire identice. Apăsarea butonului "Toate din stocat" sincronizează toate valorile de corecție a îndoirii din program cu valorile din baza de date. În plus, permite adăugarea de intrări în tabelul de adaos prin opțiunea "Adaos la îndoire" și calcularea valorilor de corecție pornind de la unghiurile măsurate (introducerea unui singur unghi măsurat îl aplică uniform, în timp ce introducerea valorilor stânga/dreapta/mijloc activează corecția absolută a curburii). Un raportor opțional poate introduce direct valorile măsurate, iar valorile de corecție sunt actualizate după un nou ciclu de îndoire.

• Vizualizare configurare sculă (Setare sculă): Afișează configurația sculei necesare pentru programul curent, permițând verificarea proprietăților și pozițiilor sculei, dar nu și modificarea acestora. Pentru a ajusta sculele, ieșiți din Modul Automat și accesați meniul „Setare sculă”.

• Vizualizare diagnoză (Diagnoză): Utilizată în principal pentru întreținere, monitorizează starea de funcționare a axelor independente și starea I/O a sistemului de control, oferind date utile pentru depanare.

II. Funcții suplimentare pentru creșterea preciziei și productivității

Pe lângă designul interfeței, Modul Automat DA-69S este echipat cu o serie de funcții practice care sporesc în continuare precizia prelucrării și eficiența producției.

1. Funcția Note (Note)

Operatorii pot adăuga note la produse sau programe în Modul Automat:

• Notele pot fi descrieri generale sau detalii pentru pași specifici de îndoire, iar documente PDF de referință pot fi, de asemenea, atașate.

• Un „indicator de note” pe ecran semnalează prezența unor note noi; atingerea acestuia permite vizualizarea acestora, asigurând accesul la informațiile importante în orice moment.

2. Corecție pentru Bumping/Chaining

Permite setarea parametrilor generali de corecție pentru pașii de îndoire prin bumping sau chaining. Atingerea opțiunii "Corecție Bumping" sau "Corecție Chaining" deschide o fereastră separată pentru introducerea valorilor de corecție:

• La modificarea corecției unghiului general, toate valorile individuale asociate de corecție sunt recalculate automat, și invers.

• Axele α1 și α2 pot avea valori independente de corecție. După introducerea unei valori de corecție pentru α1, sistemul va sincroniza automat această valoare cu α2, păstrând diferența dintre cele două, sau lăsând α2 nemodificat, în funcție de parametrul „Programare corecție unghi”. Pentru a ajusta α2, acționați direct în fereastra sa de corecție bumping/chaining sau modificați valorile individuale de corecție.

3. Mod de îndoire test

Acest mod este conceput în mod special pentru ajustarea fină, ajutând operatorii să optimizeze parametrii înainte de producția formală:

• Atunci când este activat, toate axele rămân în poziția retrasă după primul ciclu de îndoire. Dacă este activat suportul piesei, axa de susținere menține unghiul curent.

• Axul Y se oprește la Punctul Mort Superior (UDP), permițând operatorilor să măsoare unghiul de îndoire și să facă corecții. După finalizarea corecțiilor, axa de susținere a piesei își reia funcționarea atunci când axul Y trece de poziția specificată, asigurând precizia în următoarele îndoiri.

4. Controlul la nivelul atelierului și funcția listă de sarcini

Simplifică procesele de management al producției și sprijină monitorizarea multiplă a loturilor și urmărirea progresului:

• Când sistemul se află în producție de sarcini, un „Indicator de sarcină” afișează starea curentă; apăsarea acestuia permite vizualizarea și gestionarea sarcinilor.

• Atunci când trebuie să comutați loturile de produse în lista de sarcini, apăsați tasta funcțională „Activează produsul”, iar sistemul va comuta direct la produsul țintă.

• În timpul producției, operatorii pot actualiza "numărul de produse rebutate"; sistemul ajustează automat "numărul de produse realizate", care poate fi modificat și manual. Atât operatorii, cât și managerii de sarcini pot adăuga înregistrări sau note privind producția în câmpul "comentarii".

• Starea sarcinii este împărțită în patru categorii:

◦ Nou: Încă nu a fost produs niciun produs din această lot;

◦ Incomplet: Produția țintă pentru acest lot nu a fost atinsă;

◦ În desfășurare: Acest lot a fost încărcat în mașină și se află în proces de producție;

◦ Finalizat: Producția acestui lot a fost confirmată ca finalizată.

• O sarcină rămâne activă până când un nou produs sau o nouă sarcină este selectată în modul "Produse". După încărcarea unui produs nou, sarcina inițială este dezactivată automat și trebuie reselectată și pornită, dacă este necesar.

III. Întrebări frecvente (FAQ)

1. Cum sprijină funcția Control al suprafeței de producție modul Automat DELEM DA-69S?

Funcția de control al liniei de producție permite operatorilor să monitorizeze simultan mai multe loturi de producție, să actualizeze numărul produselor în timp real și să urmărească cu precizie progresul producției. aceasta reduce munca statistică manuală și îmbunătățește suplimentar eficiența operațională și acuratețea datelor în modul automat.

2. Cum se calibrează corect presa dozatoare atunci când se utilizează Modul Automat DA-69S?

În primul rând, asigurați-vă că presa dozatoare este la nivel. Apoi, utilizați un comparator digital pentru a măsura unghiul matriței de îndoire și ajustați parametrii conform instrucțiunilor de calibrare furnizate de producător. După ajustare, verificați rezultatul calibrării pentru a vă asigura că acesta respectă cerințele de precizie ale procesului.

3. Care este frecvența de întreținere a presei dozatoare atunci când este activat Modul Automat DA-69S?

Întreținerea de rutină este recomandată la fiecare 500 de ore de funcționare. Aceasta include verificarea uzurii componentelor principale (cum ar fi axe și matrițe), curățarea mașinii de resturi și ungerea pieselor mobile pentru a menține condiții optime de funcționare în Modul Automat.

Iv. concluzia

Utilizabilitatea ridicată a Modului Automat DELEM DA-69S provine din avantajele sale duble: "design intuitiv al interfeței + funcții de precizie sporită". Interfața simplifică logica operațiunilor și reduce perioada de învățare, în timp ce funcțiile suplimentare asigură precizie și eficiență. Atât operatorii începători, cât și cei experimentați pot stăpâni rapid sistemul, optimizând procesul de îndoire în atelier.

Dacă aveți nevoie de detalii suplimentare privind operațiunile specifice ale Modului Automat DA-69S sau aveți întrebări personalizate, vă rugăm să contactați echipa noastră pentru asistență. De asemenea, puteți consulta mai multe resurse conexe pentru a vă optimiza planul de prelucrare a metalelor.

Doriți să vă pregătesc un Tabel de Referință Rapidă pentru Funcționarea de Bază în Modul Automat DELEM DA-69S ? Va clarifica pașii principali ai meniului de navigare, setările parametrilor și modurile de vizualizare într-un tabel concis, facilitând astfel consultarea rapidă și utilizarea în timpul operațiunilor pe teren.