Îmbunătățiți în mod semnificativ eficiența producției cu sistemul de automatizare a îndoirii ESA S530

Dacă căutați soluții pentru îmbunătățirea eficienței producției, sistemul de automatizare a îndoirii ESA S530 este instrumentul de care aveți nevoie. Acest sistem avansat asigură automatizarea completă a procesului de îndoire, reducând în mod semnificativ intervenția manuală, în timp ce garantează o ieșire stabilă de produse de înaltă calitate. Acest articol explică modul în care ESA S530 îmbunătățește în mod cuprinzător eficiența producției prin selecția rapidă a materialelor, ajustarea precisă a îndoirii și optimizarea integrată a procesului, ajutându-vă să atingeți cu ușurință excelența în fabricație.

Introducere

Introducere: În producția modernă, eficiența și precizia sunt esențiale. Sistemul de automatizare a îndoirii ESA S530 revoluționează procesele tradiționale de îndoire prin automatizarea sarcinilor, reducerea operațiunilor manuale și asigurarea consistenței produselor. Prin introducerea sistemului ESA S530, companiile pot crește semnificativ capacitatea de producție, pot optimiza procesele de fabricație și pot reduce eficient ratele de eroare. În piața actuală, unde automatizarea este un element-cheie al competitivității, ESA S530 reprezintă echipamentul de bază care ajută companiile să progreseze constant pe piața actuală.

Execuția programului în modul automat

Pentru a maximiza productivitatea cu sistemul de automatizare a îndoirii ESA S530, înțelegerea execuției programului în modul automat este esențială. Odată ce ați introdus un program numeric, executarea acestuia în modul automat simplifică procesul de îndoire, reducând intervenția manuală și sporind acuratețea.

Apăsați pentru a accesa starea automată.

Automatizarea de îndoire ESA S530 sporește semnificativ productivitatea prin optimizarea execuției programelor în modul automat. Iată cum simplifică procesul de îndoire și asigură o calitate constantă:

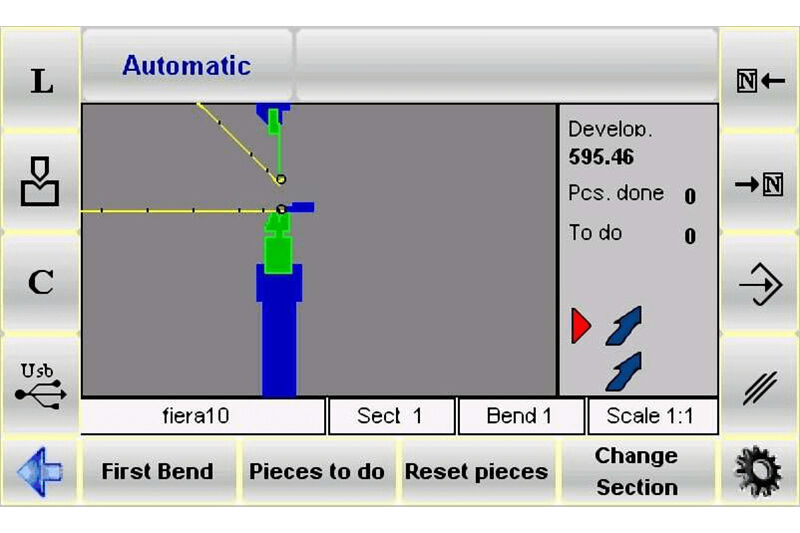

Mască grafică automată: Atunci când este selectat un program grafic calculat, puteți activa masca grafică apăsând tasta [Grafic]. Această funcție afișează trei ferestre:

1. Fereastra principală: Ilustrează componentele superioare și inferioare ale mașinii, poansonul și matrița introduse în program, semifabricatul înainte și după îndoire, precum și poziția de oprire.

2. Fereastra de poziționare: Vă ghidază în privința modului de poziționare a semifabricatului pentru fiecare îndoire, fie prin răsturnare, fie prin rotirea plăcii metalice față de îndoirea anterioară.

3. Fereastra de date: Afișează datele actuale ale îndoirii și contorul semifabricatelor.

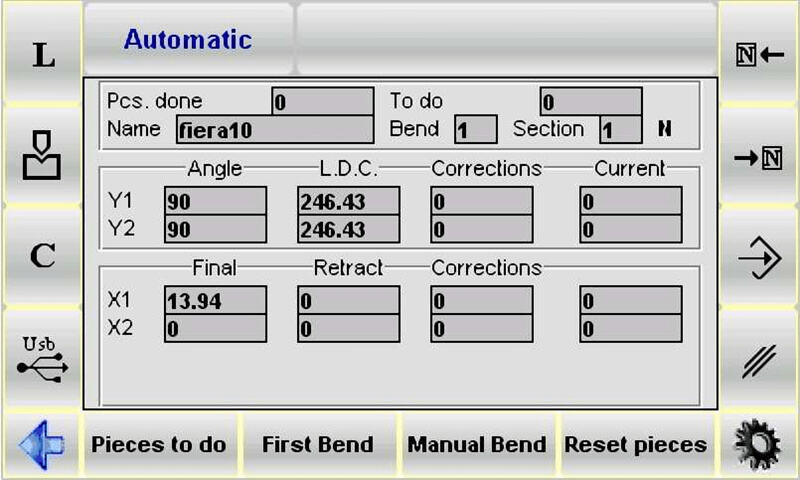

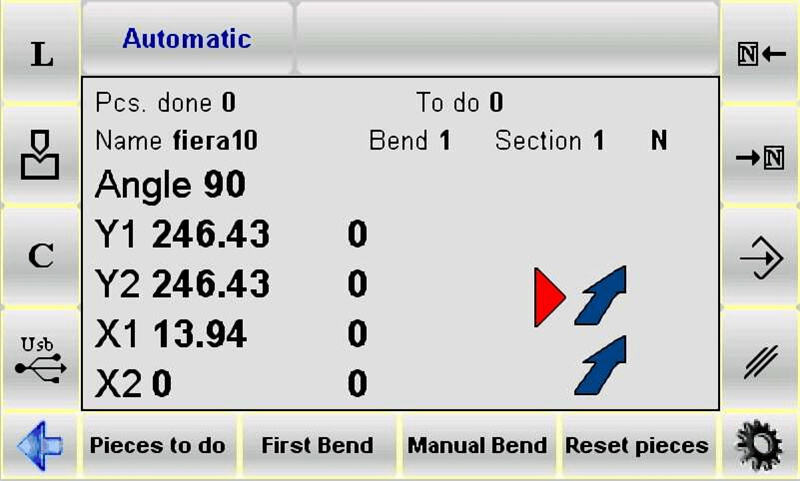

Masca numerică automată: În modul automat, această mască combină datele obiectiv ale axelor cu datele introduse numeric. Deși nu puteți modifica datele programului în acest mod, opțiunea afișării cu caractere mai mari permite o citire mai ușoară a valorilor obiectiv ale axelor. Comutați între afișarea cu caractere mai mari și cea cu caractere mai mici, după necesitate, pentru o vizualizare optimă.

Automatizând acești pași cheie cu ajutorul ESA S530, reduceți intervenția umană, ceea ce conduce la un proces de îndoire mai fluid și fără erori, sporind astfel productivitatea generală în operațiunile de producție.

Execuția ciclului automat

Pornirea ciclului automat: Apăsați un buton pentru a începe ciclul automat. Axele localizatoare se poziționează automat.

Efectuarea îndoirii: Apăsați pedala în jos pentru a coborî batiul și a executa îndoirea cu precizie.

Resetare automată: După îndoire, batiul se resetează, iar axele localizatoare se ajustează pentru următoarea îndoire.

Repetarea ciclului: După ultima îndoire, ciclul pornește automat din nou de la prima îndoire.

Execuția piesei de probă

Automatizarea de îndoire ESA S530 sporește productivitatea prin simplificarea corecției datelor de îndoire. Folosind masca SEMIAUTOMATĂ, operatorii pot ajusta unghiurile sau lungimile pe loc, în timpul executării unei piese de probă. Acest proces ține cont de variațiile plăcilor metalice și integrează corecțiile direct în program, asigurând îndoiri precise și consistente. Această automatizare nu doar îmbunătățește acuratețea, ci accelerează și eficiența producției.

Procedura poate fi activată din masca AUTOMATĂ în următorul mod:

Presa

Apăsați pentru a poziționa axele locatorului.

Apăsați pedala de jos pentru a efectua îndoirea.

Măsurați îndoirea realizată în ceea ce privește lungimea și unghiul de îndoire.

Dacă sunt detectate discrepanțe:

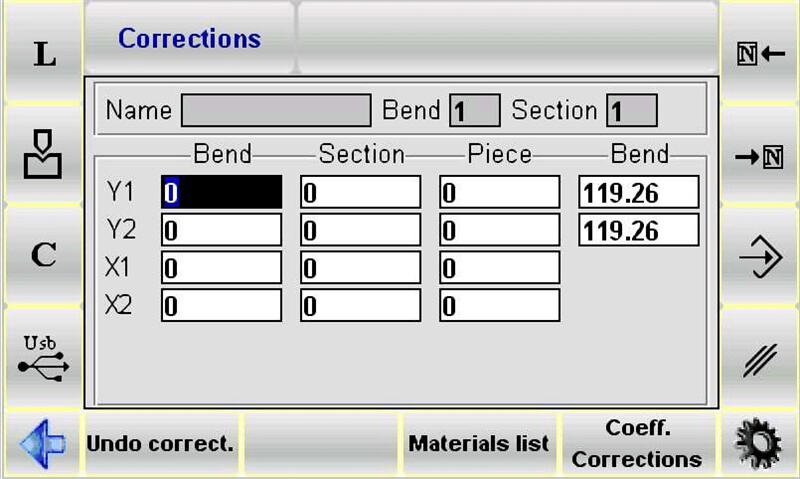

Accesați datele de corecție apăsând

Pentru a aplica o corecție generală la toți pașii (ideal atunci când sunt necesare unghiuri uniforme), introduceți datele de corecție în coloana piesei de prelucrat.

Pentru ajustări specifice secțiunii, introduceți datele în coloana secțiunii. Pentru îndoiri individuale, utilizați coloana îndoirii.

Introduceți datele de corecție pentru a ajusta și rafina îndoirea.

Prin reducerea necesității de intervenție manuală și prin permisiunea efectuării unor corecții sistematice, automatizarea îndoirii ESA S530 maximizează eficiența și asigură o calitate constantă în toate operațiunile de îndoire.

Introducerea datelor de corecție

Datele de corecție care trebuie introduse sunt exprimate în mm pentru poziția axelor localizatorului și în grade pentru unghiul de îndoire; datele introduse se adaugă valorii din program.

Odată ce datele de corecție au fost introduse:

Presa

Utilizați sistemul pentru a ajusta poziția axelor localizatorului, care s-ar putea fi modificat după efectuarea corecțiilor.

Repetăți îndoirea.

Verificați dacă îndoirea este corectă:

Dacă o îndoire este corectă, aplicați aceeași procedură tuturor îndoirilor programate, folosind tastele de navigare.

Dacă nu este corectă, ajustați datele actuale ale îndoirii, după caz.

După finalizarea tuturor corecțiilor pentru toate îndoirile, inițiați ciclul automat din îndoirea selectată apăsând comanda corespunzătoare.

Cum se anulează datele de corecție

Apăsați [Pierd. Corec.] pentru a anula modificările efectuate asupra corecțiilor. Vor fi restabilite valorile prezente în momentul accesării măștii.

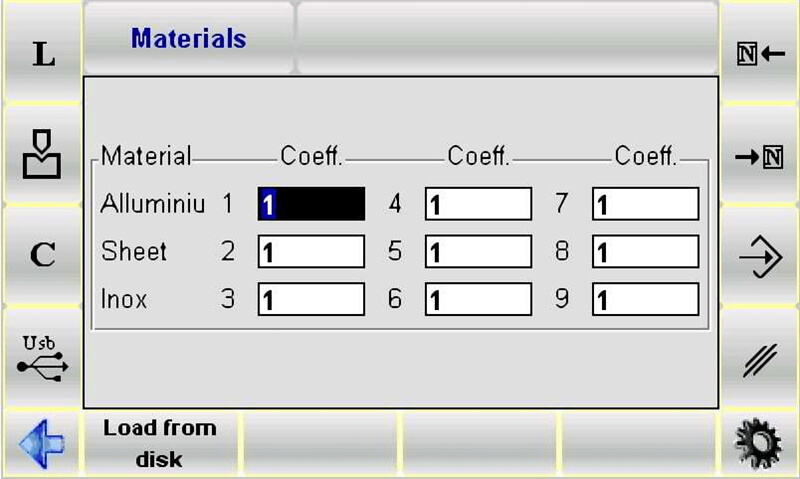

Tabelul materialelor

Tabela materialelor conține coeficienții de corecție ai calculului de întindere, împărțiți între cele 9 materiale disponibile.

Cum se accesează masca Tabelei materialelor

Urmați procedura de mai jos pentru a accesa masca Tabelei materialelor:

Accesați masca Corecții apăsând

Apăsați tasta [Tabelă materiale].

Apare masca ilustrată în figură:

Cum se folosesc coeficienții materialelor

Pentru a optimiza automatizarea îndoirii ESA S530, accesați Tabelul de materiale pentru a seta coeficienții de corecție. Aceștia ajustează calculul întinderii pentru îndoiri, influențând atât programele noi, cât și cele existente. Valoarea implicită a coeficientului este 1. Modificarea acestei valori influențează întinderea (de exemplu, 2 dublează întinderea, iar 0,5 o înjumătățește). Valorile acceptabile se situează între 0 și 9, cu o precizie de două zecimale. Ajustarea acestor coeficienți asigură o îndoire precisă și eficientă.

Dezactivarea calculului întinderii: În automatizarea îndoirii ESA S530, setați coeficienții la 0 pentru a dezactiva calculul întinderii, oprind astfel calculul coordonatei X.

Salvarea coeficienților: Apăsați tasta de salvare în ESA S530 pentru a stoca coeficienții introduși.

Încărcarea coeficienților: Utilizați opțiunea [Încarcă din disc] în ESA S530 pentru a încărca coeficienții dintr-o cheie USB sau gestionați-i cu [Salvează TOȚI] și [Încarcă TOȚI] în modul automat.

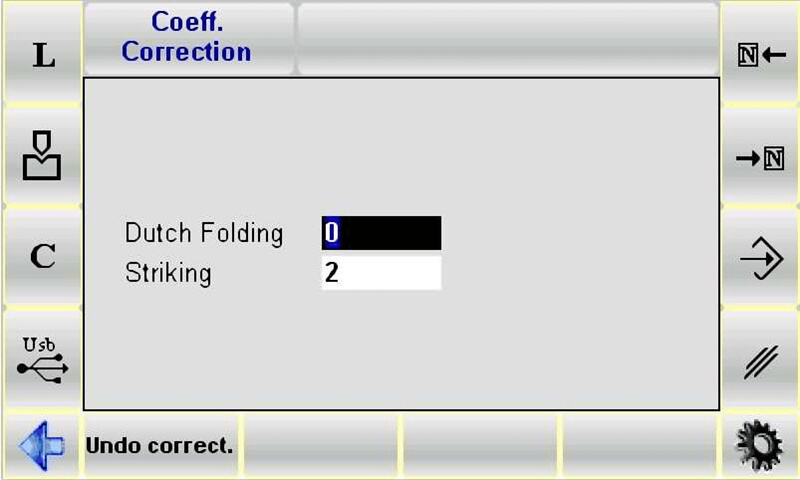

Coeficientul de îmbinare prin presare / ambutisare

Mască coeficienți de corecție conține doar coeficientul de îmbinare prin presare / ambutisare.

Accesarea măștii coeficienților de corecție

Respectați următoarea procedură pentru a accesa masca Coeficienților de Corecție:

Accesați masca Corecții apăsând

Apăsați tasta [Coeficienți de corecție].

Apare masca ilustrată în figură:

Utilizarea coeficienților de clinching/coining

Accesați masca Coeficienților de Corecție și introduceți parametrii.

Acești parametri sunt utilizați în calculul B.D.C. pentru toate îndoirile de tip clinching/coining.

Salvarea coeficienților: Ajustările sunt salvate automat la ieșirea din mască, asigurându-vă păstrarea setărilor fără efort.

Revenirea la valorile anterioare: Apăsați [Pierderea corecției] pentru a anula orice modificare și a restaura valorile inițiale, atunci când este necesar.

Corecția razelor interne

Corecția razelor interne în sistemul de automatizare a îndoirii ESA S530 permite operatorilor să ajusteze raza internă afișată în configurația datelor de prelucrare. Această rază poate fi recalculată folosind metode diferite, influențând calculele de lungime și de întindere ale piesei de prelucrat. Pentru modurile detaliate de aplicare, consultați manualul de parametri ai mașinii. Această funcție sporește precizia și flexibilitatea sistemului ESA S530 în procesele de îndoire.

Selectarea formulei DIN pentru calculul alungirii

Pentru calculul precis al alungirii folosind automatizarea de îndoire ESA S530, operatorii pot alege formula standard DIN. Introduceți pur și simplu «1» pentru parametrul formulei generice de alungire, pentru a selecta această opțiune. Aceasta asigură precizia operațiunilor de îndoire, sprijinită de diversele moduri de aplicare a razelor interne disponibile în parametrii mașinii.

Verificarea programului

În sistemul de automatizare a îndoirii ESA S530, după efectuarea modificărilor, apăsați butonul pentru poziționarea axelor. Programul verifică automat erorile. Dacă sunt detectate erori, va apărea un mesaj și programul va rămâne în starea STOP în modul semiautomat.

Ciclul de învățare automată

Atunci când țintele standard de îndoire nu sunt aplicabile, de exemplu în cazul matricelor rotunjite, ciclul de învățare automată al sistemului de automatizare a îndoirii ESA S530 poate fi utilizat în modul SEMIAUTOMAT. Acest lucru permite operatorilor să determine manual punctul final al îndoirii, fără a trece la pasul următor.

Metodele de ajustare a punctului final al îndoirii includ:

Dacă punctul final al îndoirii care trebuie atins este mai sus decât punctul final al îndoirii calculat, acesta poate fi obținut folosind doar pedala.

Dacă punctul final al îndoirii care trebuie atins este mai jos decât punctul final al îndoirii calculat, operatorul trebuie să activeze funcția de re-urcare la PMS (punctul mort superior) prin intermediul intrării de activare a urcării, să elibereze pedala la punctul final al îndoirii și să folosească aceste două butoane, care permit mișcarea batiului în sus sau în jos cu o zecime de milimetru la fiecare apăsare.

Procedura poate fi activată din mască SEMIAUTOMATĂ în următorul mod:

Presa

Apăsați pentru a poziționa axele locatorului.

Apăsați pedala de coborâre pentru a efectua îndoirea;

Determinați punctul final al îndoirii necesar folosind procedura descrisă anterior.

Apăsați [AutoLear. Y].

Apăsați pedala de urcare.

Repetăți procedura pentru toate îndoirile din program. Folosiți tastele Or pentru a naviga între diversele îndoiri.

Când autoprogramarea a fost finalizată pentru toate îndoirile:

Apăsați și rulați programul începând cu prima îndoire.

Concluzie

Sistemul automat de îndoire ESA S530 îmbunătățește în mod semnificativ eficiența producției. Prin automatizarea programelor, selectarea precisă a materialelor și aplicarea exactă a coeficienților de crimpare/imprimare, sistemul optimizează procesul de îndoire. Operatorii pot utiliza baza de date cu materiale și pot efectua corecțiile necesare ale racordurilor interioare pentru a asigura o performanță superioară la îndoire și o calitate ridicată a produselor. În plus, utilizarea formulelor adecvate DIN pentru calculul rezistenței la întindere și efectuarea unor verificări cuprinzătoare ale programelor contribuie în continuare la reducerea erorilor și la maximizarea eficienței producției.

Dacă dorești să optimizezi procesul tău de fabricație, vă recomandăm implementarea sistemului automatizat de îndoire ESA S530 în producție. Pentru asistență tehnică detaliată, informații suplimentare sau orice întrebare, nu ezitați să contactați echipa noastră de la JUGAO CNC MACHINE. De asemenea, puteți vizita site-ul nostru oficial pentru documentație mai completă și resurse conexe, care vă vor ajuta să îmbunătățiți continuu eficiența producției.