Diagnosticare rapidă și gestionarea defecțiunilor de alarmă la seria ET

Vă confruntați cu probleme legate de alarme la mașina dvs. de îndoire cu servomotor complet electric din seria ET? Ați venit în locul potrivit. Acest articol oferă un ghid detaliat privind modul de diagnosticare rapidă a problemelor cu alarmele din seria ET, asigurând operări de producție fără întreruperi și eficiente. Deși alarmele din seria ET sunt frecvente, cu abordarea potrivită puteți rezolva rapid aceste probleme și puteți readuce echipamentul la performanța optimă. Indiferent dacă sunteți nou în utilizarea acestui sistem sau dorești să optimizați procesul de diagnosticare, acest ghid vă oferă pașii esențiali pentru a gestiona eficient diversele probleme legate de alarme.

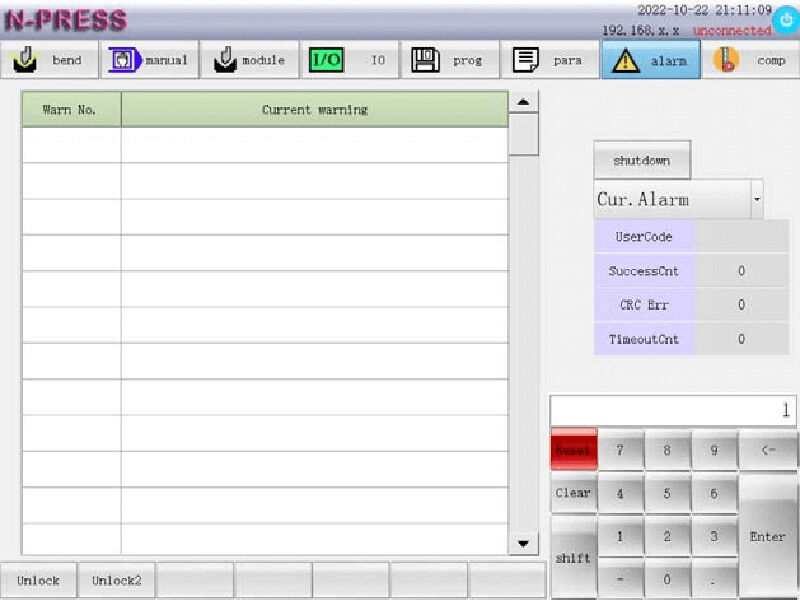

Pasul 1: Accesarea interfeței de alarmă din seria ET

Faceți clic pe tastele funcționale „alarmă” pentru a accesa interfața și a vizualiza toate detaliile alarmelor din seria ET. Această interfață oferă o afișare completă a alarmelor curente, a înregistrărilor de alarme și a altor statistici esențiale, cum ar fi numărul de comunicări reușite, erorile de verificare și timpii de expirare.

Analizați înregistrările de alarme

Evaluarea frecvenței și tipului de alarme care apar, prin examinarea înregistrărilor anterioare. Acordați o atenție deosebită numărului de erori de verificare ale alarmelor din seria ET și problemelor de expirare a timpului, deoarece acestea indică probleme subiacente de comunicare cu modulul IO.

Comunicări reușite: Reflectă numărul de comunicări reușite între sistem și modulul IO, indicând starea generală de sănătate a comunicării sistemului.

Erori de verificare: Afișează numărul de erori de verificare apărute în cadrul comunicării de date dintre sistem și modulul IO. Un număr ridicat de astfel de erori poate sugera probleme de integritate a datelor care necesită intervenție imediată.

Timp de expirare: Afișează numărul de erori de conexiune de comunicare dintre sistem și modulul IO, semnalând posibile perturbări în transferul de date care ar putea afecta funcționarea mașinii.

Pasul 2: Interpretarea stării de alarmă a seriei ET

Pentru a gestiona eficient alarma seriei ET, verificați mai întâi informațiile despre alarmă pentru codurile de eroare (ERRxxx) și de avertizare (ALMxxx). Alarmerile cele mai recente sunt afișate ca „Alarmă curentă”. Urmați instrucțiunile pentru rezolvarea problemelor și apăsați tasta de resetare pentru a elimina alarma, restabilind astfel funcționarea normală a sistemului.

Dacă apare o defecțiune a sistemului CNC, vor fi afișate până la cinci alarme curente. Înregistrați codul de avertizare și aplicați acțiunea recomandată sau contactați personalul de întreținere specializat, dacă este necesar.

Urmând acești pași, puteți depana rapid alarma seriei ET, reducând timpul de nefuncționare și sporind productivitatea.

Pasul 3: Rezolvarea problemelor legate de alarma seriei ET

Alarma seriei ET – Cod de eroare

ERR001: Alarmă pentru cortina de siguranță optică

Cauză: Atunci când axa Y se deplasează în jos, corpul uman sau alte obiecte pătrund în zona cortinei de lumină.

Soluție: Verificați dacă există persoane în zona cortinei de lumină sau dacă grilajul de siguranță este defect.

ERR002: Devierea poziției axelor Y1 și Y2

(Alarmă va fi afișată atunci când apare în modul manual și alarmă va fi afișată atunci când apare în timpul îndoirii.)

Cauză: Devierea valorii coordonate absolute a axelor Y1 și Y2 depășește valoarea maximă stabilită pentru devierea axei Y.

Soluție: În primul rând, verificați dacă eroarea de poziție a axelor Y1 și Y2 este în afara toleranței admise. Apoi, verificați dacă encoderul liniar funcționează corect sau dacă este defect. În final, examinați dacă există o defecțiune în transmisia mecanică și dacă valoarea admisă pentru devierea de poziție, configurată în parametrii sistemului pentru axele Y1 și Y2, este prea mică.

ERR003: Alarmă la depășirea valorii maxime admise de presiune pentru mașina-unealtă

Cauză: Matriță sau material selectat greșit.

Tratare:

1. Verificați alegerea matriței și a materialului:

Asigurați-vă că matrița și materialul sunt selectate corect.

2. Verificați presiunea de îndoire:

Examinați dacă presiunea de îndoire din program, în sinteză și în interfața de programare este prea ridicată.

3. Evaluarea presiunii:

Dacă presiunea afișată depășește limita admisibilă a mașinii-unelte:

Înlocuiți matrița sau materialul.

Dacă presiunea afișată se încadrează în intervalul permis:

Verificați setarea corectă a înălțimilor matriței superioare și inferioare.

ERR004: Alarmă atunci când presiunea depășește valoarea admisibilă a matriței

Cauză: Matriță sau material selectat greșit.

Tratare:

1. Verificați dacă matrița și materialul au fost selectate corect.

2. Verificați dacă presiunea de îndoire din program, sinteză și interfața de programare este prea mare.

Dacă presiunea afișată depășește presiunea admisibilă a matriței, înlocuiți matrița sau materialul.

Dacă presiunea afișată se încadrează în domeniul admisibil al matriței, asigurați-vă că înălțimile matriței superioare și inferioare sunt setate corect.

ERR005: Presiunea limită pentru îndoire depășită

Cauză: Matriță sau material selectat greșit.

Tratare:

1. Verificați dacă matrița și materialul au fost selectate corect.

2. Verificați dacă presiunea de îndoire din program, sinteză și interfața de programare este prea mare.

3. Dacă presiunea afișată depășește presiunea admisibilă a matriței, vă rugăm să înlocuiți matrița sau materialul.

4. Dacă presiunea afișată se încadrează în domeniul admisibil al matriței, asigurați-vă că înălțimile matriței superioare și inferioare sunt setate corect.

ERR006: Expirare timp comunicare detectare presiune

Cauză: Expirare timp comunicare între sistem și placa IO.

Soluție: Asigurați-vă că tipul plăcii IO este configurat corect și că conexiunile liniei de comunicare 485 sunt corespunzătoare.

ERR007: Defecțiune canal detectare presiune

Cauză: Valoarea analogică este prea scăzută.

Soluție: Confirmați corectitudinea conexiunilor liniei de semnal analogic.

ERR008–ERR12: Axă X–Z2 – depășire limită superioară pozitivă

(Alarma va fi afișată în timpul îndoirii; alarma va fi afișată și în modul manual)

Cauză: Comutatorul de limită pozitivă al fiecărei axe este declanșat în timpul îndoirii.

Tratare:

1. Verificați dacă fiecare axă a intrat în zona comutatorului de limită pozitivă.

2. Verificați dacă comutatorul de limită pozitivă al fiecărei axe este defect.

3. Utilizați interfața de comandă manuală pentru a deplasa fiecare axă în afara zonei comutatorului de limită.

ERR013–ERR017: Axă X–Z1 – depășire limită inferioară negativă

(Alarmă va fi declanșată în timpul îndoirii și al determinării punctului zero; alarmă va fi declanșată când este activat modul manual)

Cauză: comutatorul de limită negativă al fiecărei axe este declanșat în timpul îndoirii.

Tratare:

1. Deplasați fiecare axă în interfața de comandă manuală pentru a ieși din zona comutatorului de limită.

2. Verificați dacă fiecare axă intră în zona comutatorului de limită negativă.

3. Verificați dacă comutatorul de limită negativă al fiecărei axe este defect.

ERR018–ERR022: Depășirea limitei superioare moi pentru axele X–Z2

Cauză: coordonata mașinii pentru fiecare axă depășește poziția limitei moi pozitive stabilite prin parametrul de sistem.

Măsuri de remediere: verificați dacă poziția limitei moi pozitive pentru fiecare axă, stabilită prin parametrul de sistem, este corespunzătoare.

ERR023–ERR027: Depășirea limitei moi negative pentru axele X–Z1

Cauză: coordonata mașinii pentru fiecare axă depășește poziția limitei moi negative stabilite prin parametrul de sistem.

Tratament: Verificați dacă poziția limită inferioară negativă pentru fiecare axă, setată prin parametrul de sistem, este corespunzătoare.

ERR028: Alarmă de expirare a scadenței utilajului

Cauză: Utilajul a depășit termenul de valabilitate.

Tratament: Vă rugăm să contactați furnizorul.

ERR029–ERR034: Alarmă a servomotorului pentru fiecare axă

Cauză: Servomotorul axei corespunzătoare emite o alarmă sau conexiunea servomotorului este defectuoasă.

Tratament: Verificați cauza alarmei servomotorului sau verificați cablul de conectare dintre sistem și servomotor.

ERR035–ERR040: Alarmă a encoderului pentru fiecare arbore

Cauză: Semnalul encoderului arborelui corespunzător este incorect.

Tratament: Verificați cablul de conectare dintre sistem și servomotor, în special legăturile semnalelor legate de encoder.

ERR041-ERR046: Alarma anormală a servomotorului în modul fără mișcare pentru fiecare axă

Cauză: Atunci când axa corespunzătoare nu primește comanda de mișcare, se detectează o valoare anormală a coordonatelor retrotransmise.

Măsuri de remediere: Verificați cablul de conectare al encoderului.

ERR047-ERR052: Alarma anormală a servomotorului în modul de mișcare pentru fiecare axă

Cauză: Alarma de urmărire a poziției pentru fiecare axă.

Măsuri de remediere: Verificați dacă valoarea admisă a erorii de urmărire a poziției este setată prea mică.

ERR053: Alarma de pierdere a alimentării

Cauză: Tensiunea de alimentare a sistemului este detectată ca fiind prea scăzută.

Măsuri de remediere: Verificați dacă alimentarea este normală.

ERR054: Alarma sistem

Cauză: Excepție internă a sistemului.

Tratament: Vă rugăm să contactați furnizorul.

ERR055: Alarmă de oprire de urgență

Cauză: A fost detectat apăsarea tastei de oprire de urgență.

Măsuri: Verificați dacă tasta de oprire de urgență este apăsată.

ERR056: În limita de cuplu

Cauză: A fost depășit cuplul maxim al motorului.

Măsuri: Verificați dacă viteza sau accelerația axei Y este setată prea mare.

ERR057: Distanța dintre Z1 și Z2 este prea mică

Cauză: Axul Z al mișcării în modul de comandă manuală depășește distanța de siguranță specificată în parametrul de sistem 603: z1z2.

Măsuri: Verificați dacă parametrii setați în parametrii sistemului sunt adecvați.

ERR059: Avertisment de expirare

Cauză: Durata de utilizare rămasă a sistemului este mai mică de 2 zile.

Măsuri: Contactați furnizorul.

ERR060: Angrenajul din spate 2 depășește limita moale negativă

Cauză: În timpul utilizării angrenajului din spate 2, coordonata mașinii pe axa X depășește poziția limitei moi negative pe axa X stabilită prin parametrul de sistem.

Măsuri: Verificați dacă angrenajul din spate a fost selectat în mod corespunzător.

ERR061: Alarmă ușă de siguranță

Cauză: Ușa de siguranță a fost deschisă în timpul utilizării.

Măsuri: Verificați dacă ușa de siguranță este închisă.

ERR062: Alarmă climatizare

Cauză: Defecțiune a aerului condiționat.

Tratament: Verificați aerul condiționat.

ERR063: Expirare limită timp compensare deviere

Cauză: Compensarea devierii nu poate fi finalizată într-un timp îndelungat.

Tratament: Verificați dacă precizia compensării devierii este setată prea mică.

ERR064: Eroare direcție compensare deviere

Cauză: Eroare de sens de rotație a motorului de compensare a devierii.

Tratament: Verificați dacă cablarea motorului de compensare a devierii este corectă.

ERR065: Alarmă oprire de urgență 1

Cauză: Semnalul de intrare al alarmei de oprire de urgență 1 este valid.

Tratament: Verificați semnalul de intrare al alarmei de oprire de urgență 1.

Alarmă serie ET – Cod de alarmă

ALM001-ALM006 Căutare eșuată a originii axelor X-Z2

Cauză: Sistemul nu detectează semnalul de origine al axei corespunzătoare în timpul căutării sau coordonata de origine a axei corespunzătoare este setată incorect.

Tratament: Verificați dacă distanța de căutare a celei de-a treia secțiuni a axei corespunzătoare, din parametrii sistemului, este mai mică decât un pas. De asemenea, verificați coordonatele de origine ale axei corespunzătoare.

ALM007-ALM011 Limită rigidă superioară pozitivă pentru axele X-Z2

Cauză: Întrerupătorul de limită pozitivă al arborelui corespunzător este declanșat în modul manual.

Tratament: Verificați dacă arborele corespunzător intră în zona întrerupătorului de limită pozitivă sau dacă întrerupătorul de limită pozitivă al arborelui este defect. Deplasați axa corespunzătoare în interfața de control manual pentru a ieși din zona întrerupătorului de limită.

ALM012-ALM016 Limită rigidă superioară negativă pentru axele X-Z1

Cauză: Întrerupătorul de limită negativă al arborelui corespunzător este declanșat în modul manual.

Tratament: Verificați dacă arborele corespunzător intră în zona comutatorului de limită negativă sau dacă comutatorul de limită negativă al arborelui este defect. Deplasați axa corespunzătoare în interfața de control manual pentru a ieși din zona comutatorului de limită.

ALM017-ALM021 Limită superioară moale pozitivă pentru axele X-Z2

Cauză: Limita moale pozitivă înainte a arborelui corespunzător a fost declanșată în modul manual.

Tratament: Deplasați axa corespunzătoare în interfața de control manual pentru a ieși din limita moale și verificați dacă setarea limitei moi din parametrii sistemului este adecvată.

ALM022-ALM026 Limită moale negativă depășită pentru axele X-Z1

Cauză: Limita moale negativă a axei corespunzătoare a fost declanșată în modul manual.

Tratament: Deplasați axa corespunzătoare în interfața de control manual pentru a ieși din limita moale și verificați dacă setarea limitei moi din parametrii sistemului este adecvată.

ALM027 Abaterea de poziție a axelor Y1 și Y2 depășește limita

Cauză: Abaterea valorii coordonate absolute a axelor Y1 și Y2 depășește valoarea maximă setată pentru abaterea axei Y în modul manual.

Tratament: Verificați dacă eroarea de poziție a axelor Y1 și Y2 depășește toleranța; verificați dacă encoderul liniar este defect; verificați transmisia mecanică pentru eventuale defecțiuni. Deplasați axele Y1 și Y2 într-o direcție care reduce abaterea de poziție axială.

ALM028–ALM033 Abaterea poziției zero a axelor X–Z2 depășește limita

Cauză: În modul punct de referință, valoarea coordonatelor mașinii pentru axa corespunzătoare, după căutarea originii, diferă semnificativ de valoarea înregistrată în parametrii de sistem 260–263, 608–609.

Tratament: Verificați dacă parametrii de sistem 260–263, 608–609 sunt setați corect.

ALM035 Avertizare pompă de ungere

Cauză: Presiunea de ieșire a pompei de ungere este insuficientă.

Tratament: Verificați dacă grăsimea de ungere s-a epuizat. În acest caz, adăugați grăsime de ungere cu bază de litiu, extrem de presiune, gradul 00. Dacă nu, verificați dacă pompa de ungere funcționează normal, dacă conducta de ungere prezintă scurgeri și dacă cablul de semnal al pompei de ungere este conectat corect.

ALM035 Scula nu este strânsă

Cauză: Nu este detectat semnalul de strângere al suportului pentru scule hidraulic.

Tratament: Verificați dacă cablarea semnalului de strângere a suportului pentru scule hidraulic este corectă.

ALM036 Distanță prea mică între ZLZ2

Cauză: Axul Z, în modul de comandă manuală, depășește distanța de siguranță stabilită în parametrul de sistem 603: z1z2.

Tratament: Verificați dacă parametrii setați în parametrii de sistem sunt adecvați.

ALM037 Avertizare privind cortina de siguranță optică

Cauză: Semnalul cortinei optice este detectat ca fiind valid.

Tratament: Verificați dacă cortina optică este blocată.

ALM039 Avertizare privind expirarea termenului

Cauză: Durata de utilizare rămasă a sistemului este mai mică de 2 zile.

Măsuri: Contactați furnizorul.

ALM039 Compensare a devierii – limită superioară

Cauză: Mecanismul de compensare a deviației depășește limita pozitivă.

Tratament: Verificați sensul de mișcare al mecanismului de compensare a deviației și dacă conexiunea semnalului de limită este corectă.

ALM040 Limită negativă a compensării deviației

Cauză: Mecanismul de compensare a deviației depășește limita negativă.

Tratament: Verificați sensul de mișcare al mecanismului de compensare a deviației și dacă conexiunea semnalului de limită este corectă.

ALM041 Compensare a deviației

Cauză: Avertizare privind compensarea deviației.

Tratament: Verificați dacă setarea preciziei de compensare a deviației este prea mică.

ALM042 Înclinare pe axa Y

Cauză: Semnalul de înclinare pe axa Y este activ.

Tratament: Verificați dacă Y1 și Y2 sunt paralele și dacă setarea originii este corectă.

Concluzie

În concluzie, cheia rezolvării rapide a alarmelor la matrițele seriei ET constă în stăpânirea etapelor esențiale pentru identificarea și eliminarea eficientă a defecțiunilor frecvente. Prin urmărirea procedurilor descrise în acest articol — cum ar fi verificarea conexiunilor electrice, calibrarea parametrilor sistemului și efectuarea întreținerii rutiniere — veți putea minimiza timpul de nefuncționare și asigura eficiența producției.

Pentru asistență suplimentară sau informații tehnice mai detaliate, vă rugăm să contactați echipa noastră de asistență tehnică, JUGAO CNC MACHINE. Suntem pregătiți să vă oferim sfaturi profesionale și resurse suplimentare pentru a vă ajuta să utilizați produsele noastre în mod mai eficient. De asemenea, puteți consulta și alte documente tehnice ale noastre pentru informații suplimentare privind întreținerea presei de îndoit și optimizarea performanței.