Viteza sudării cu laser, puterea laserului și grosimea materialului

Relația dintre viteza sudurii cu laser, puterea laserului și grosimea materialului este esențială pentru determinarea calității și eficienței proceselor de sudare. Acești trei factori (viteza sudurii, puterea laserului și grosimea materialului) sunt interdependenți și trebuie optimizați pentru a obține suduri puternice, fără defecte. Înțelegerea modului în care interacționează este esențială pentru industrii precum cea auto, aerospațială și de fabricație, unde precizia și integritatea materialului sunt de primă importanță.

Introducere generală a mașinii de sudat cu laser

Mașina de sudură cu laser folosește un puls laser de înaltă energie pentru încălzirea locală a materialului într-o zonă mică, prin conducție termică topind materialul, pentru a realiza sudura. Principiul său de funcționare implică în principal următoarele aspecte:

Focalizare optică: Mașina de sudură cu laser utilizează fasciculul laser produs de laser, care este concentrat în punctul de sudură prin lentile sau oglinzi și alte componente optice.

Conducție termică: Atunci când fasciculul laser este iradiat pe suprafața piesei de prelucrat, energia laser este absorbită și transformată în energie termică. Această energie termică este transferată treptat de-a lungul părții metalice conductoare a îmbinării sudate prin conducție termică, determinând creșterea temperaturii.

Topire și amestecare: Atunci când suprafața metalică este expusă unei temperaturi suficient de ridicate, metalul începe să se topească și formează o baie de metal topit. Sub acțiunea fasciculului laser, baia de metal topit se răspândește și se amestecă rapid, realizând astfel legătura între piesele metalice.

Răcire și solidificare: După oprirea fascicolului laser, băișa topită se răcește treptat și formează o îmbinare sudată în timpul procesului de solidificare. În timpul solidificării, moleculele metalice se rearanjează și cristalizează pentru a forma o conexiune sudată puternică.

Avantajele mașinii de sudare cu laser

Precizie ridicată: poate atinge o precizie de sudare la nivel de micron, fiind special potrivit pentru cerințele de sudare ale structurilor miniaturale și complexe.

Viteză mare: în special în modul de sudare prin topire profundă, datorită concentrației energiei laser, băișa este mică și adâncă, ceea ce duce la o viteză mare de sudare și o eficiență ridicată a producției.

Deformație redusă: comparativ cu metodele tradiționale de sudare, sudarea cu laser implică un aport termic mai scăzut și are mai puțină influență asupra materialului înconjurător, ceea ce favorizează reducerea deformației după sudare.

Zonă afectată termic redusă: poate reduce deteriorarea termică a materialelor înconjurătoare și poate îmbunătăți calitatea îmbinărilor sudate.

Puterea sudării cu laser, viteza și grosimea materialului

1. Sursa de alimentare pentru sudarea cu laser

Puterea laserului este factorul decisiv în determinarea adâncimii de pătrundere a sudurii și a energiei totale introduse în timpul procesului de sudare. Aceasta determină căldura necesară pentru topirea materialelor de bază și formarea băii de sudură. Pentru plăcile mai groase, de obicei este necesară o putere mai mare a laserului pentru a atinge o adâncime suficientă de pătrundere, în timp ce materialele mai subțiri pot fi protejate de topire excesivă sau perforare prin utilizarea unor setări de putere mai joasă.

Putere mai mare: poate realiza o pătrundere mai adâncă, fiind potrivită pentru sudarea materialelor mai groase. Totuși, dacă puterea aplicată pe o placă subțire este prea mare, poate duce la instabilitatea găurii, împrăștierea materialului și chiar la defecte de ardere completă.

Consum redus de energie: Mai potrivit pentru plăcile subțiri, oferind un control mai bun și prevenind supraîncălzirea care ar putea cauza deformarea sau topirea materialului.

Puterea laserului trebuie aleasă cu atenție în funcție de grosimea materialului pentru a asigura o fuziune corectă și lipsa defectelor.

2. Viteză de sudare

Viteza de sudare se referă la rata cu care un laser parcurge o îmbinare sudată. Aceasta afectează aportul de căldură pe unitatea de lungime și este un factor cheie în determinarea calității sudurii. Există o relație directă între viteza de sudare și puterea laserului, deoarece creșterea uneia necesită în general ajustarea celeilalte pentru a menține performanța dorită a sudurii.

Viteză de sudare mai mare: Reduce aportul de căldură pe unitatea de lungime a sudurii, ceea ce este benefic pentru materialele subțiri și evită supraîncălzirea și deformarea. Cu toate acestea, dacă viteza este prea mare pentru o anumită putere, sudura poate avea o penetrare insuficientă, rezultând în îmbinări slabe sau fuziune incompletă.

Reducerea vitezei de sudare: Crește aportul de căldură pentru a topi mai mult și a pătrunde mai adânc în materialul de bază. Acest lucru este avantajos pentru plăcile mai groase, dar poate provoca supraîncălzirea materialelor subțiri sau curgerea excesivă a metalului topit.

Utilizarea vitezei optime de sudare este esențială pentru a echilibra aportul de căldură și pentru a evita defectele comune ale sudurii (cum ar fi porozitatea, fisurarea sau deformarea).

3. Grosimea materialului

Grosimea materialelor de sudare are un rol crucial în determinarea puterii necesare și a vitezelor permise de sudare. Plăcile mai groase necesită mai multă căldură pentru a realiza o penetrare completă, ceea ce înseamnă că laserul trebuie să funcționeze la niveluri mai mari de putere și poate fi necesar să se reducă viteza de sudare pentru a permite suficient timp pentru absorbția căldurii. În schimb, plăcile mai subțiri necesită mai puțină putere și viteze mai mari pentru a preveni intrarea excesivă de căldură, care ar putea duce la topire sau perforare.

Plăci mai groase: Este necesară mai multă energie pentru a realiza o penetrare completă. Laserul trebuie să furnizeze o putere mai mare, iar viteza de sudare trebuie să fie mai lentă pentru a transfera suficientă energie materialului.

Plăci mai subțiri: Este necesară mai puțină energie, astfel încât puterea laserului poate fi redusă și viteza de sudare crescută. Materialele subțiri sunt mai predispuși la deformări legate de căldură, astfel încât controlul precis al acestor variabile este esențial.

Interacțiunea dintre forță, viteză și grosime

Relația dintre viteza sudării cu laser, putere și grosimea tablei este un echilibru delicat. Pentru fiecare grosime a materialului, există o combinație optimă de putere a laserului și viteză de sudare pentru a asigura o calitate ridicată a sudurii, adâncime corectă de pătrundere și un număr minim de defecte.

De exemplu, la sudarea plăcilor groase de oțel, creșterea puterii laserului fără ajustarea vitezei de sudare poate duce la o intrare excesivă de căldură, provocând defecte precum deformări sau cordoane de sudură prea largi. În schimb, reducerea vitezei de sudare fără mărirea puterii ar putea face ca sudurile să devină prea adânci, ceea ce poate duce la supraîncălzirea materialului. Pentru materialele subțiri, o putere excesivă combinată cu o viteză lentă de sudare ar putea provoca topire excesivă sau perforarea materialului.

Relația dintre viteza sudării cu laser și grosimea plăcii

Plăcile groase necesită o viteză de sudare mai lentă

La sudarea cu laser a plăcilor groase, materialul necesită mai multă căldură pentru a realiza o penetrare completă și pentru a asigura o rezistență adecvată a îmbinării. Prin urmare, este esențial să se reducă viteza de sudare pentru a permite suficient timp ca raza laser să transfere căldura în întreaga grosime a materialului. Dacă viteza de sudare este prea mare, energia laser nu va pătrunde complet, ceea ce poate duce la o adâncime insuficientă de penetrare, suduri discontinue sau o rezistență inadecvată a îmbinării.

Plăci groase (>6 mm): Viteza de sudare trebuie să fie redusă pentru a asigura faptul că energia laser poate pătrunde complet prin întreaga grosime a plăcii, formând astfel o sudură stabilă și de înaltă rezistență.

Plăcile subțiri pot fi sudate mai rapid

În comparație cu plăcile groase, materialele sub formă de foi subțiri (sub 2 mm) necesită mai puțină căldură, permițând laserului să pătrundă mai ușor prin întreaga grosime. Acest lucru permite viteze mai mari de sudare care previn eficient supraîncălzirea sau topirea excesivă, evitând astfel deformarea sudurii sau arsurile prin material. În plus, vitezele mai mari de sudare pot îmbunătăți semnificativ eficiența generală.

Plăci subțiri (<2 mm): viteza de sudare trebuie să fie mare pentru a reduce deformările, arsurile prin material și alte defecte de sudare cauzate de supraîncălzirea materialului.

Efectul puterii laserului asupra vitezei de sudare și a grosimii plăcii

Puterea laserului determină energia introdusă în timpul sudării. Laserii de înaltă putere oferă un debit termic mai puternic, fiind astfel ideali pentru sudarea materialelor mai groase, în timp ce laserii de putere redusă sunt mai potriviți pentru plăcile subțiri. La alegerea vitezei de sudare, este esențial să se potrivească puterea laserului cu grosimea plăcii pentru a asigura o penetrare adecvată fără a provoca supraîncălzirea materialului.

Sudarea cu laser de înaltă putere pentru plăci groase

La sudarea plăcilor mai groase, este necesară o putere laser mai mare pentru a asigura o transfer termic suficient în material pentru a forma o baie topită stabilă. Combinat cu o viteză de sudare mai scăzută, energia laser poate încălzi materialul uniform pe o perioadă mai lungă de timp pentru a asigura adâncimea de fuziune.

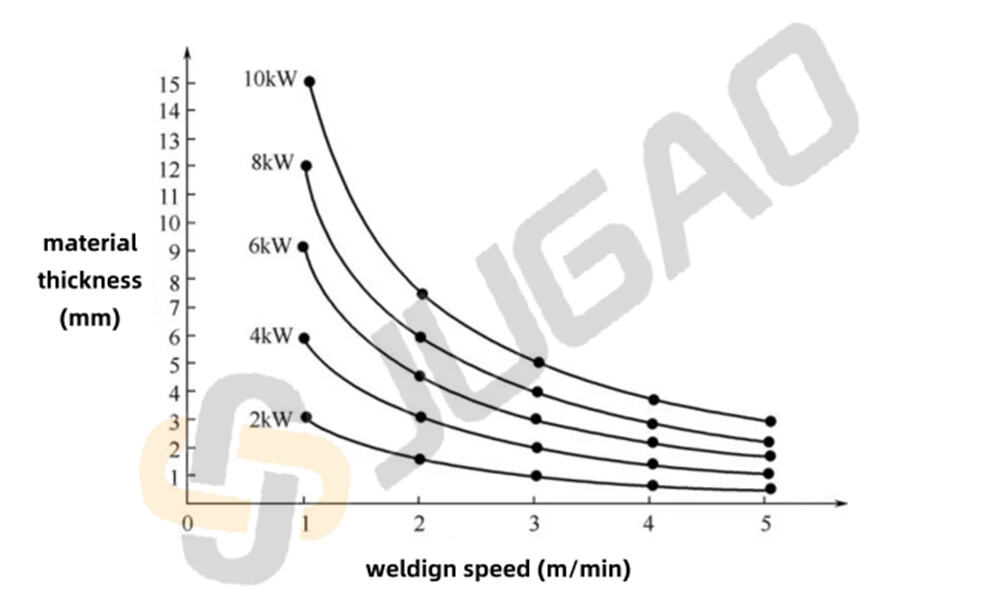

sudare cu putere de 6kW la placă groasă (10mm): viteza de sudare este de obicei între 0,5-1,2 m/min.

Sudare cu laser de putere mică la placă subțire

La sudarea plăcilor subțiri, o putere mai mică și viteze mai mari ajută la prevenirea supraîncălzirii și a deformării sudurii. În mod tipic, când puterea laserului se situează în intervalul 2-3kW, plăcile cu grosime sub 2mm pot fi prelucrate.

sudare cu putere de 2kW la placă subțire (1mm): viteza de sudare este de obicei între 5-10 m/min.

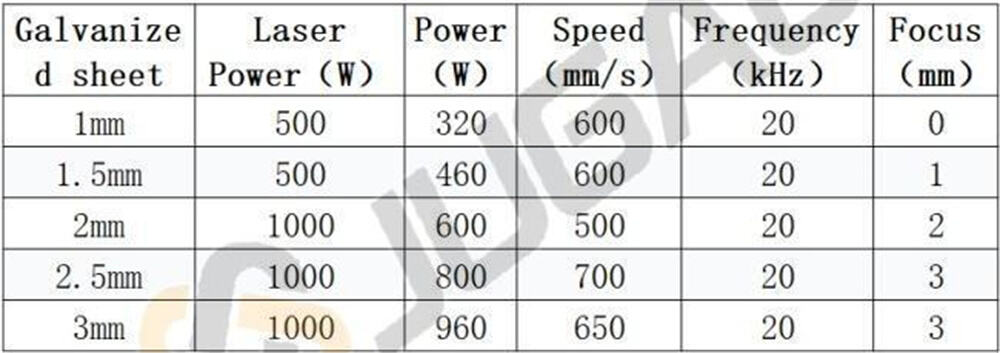

Tabel comparativ al puterii și vitezei mașinii de sudat cu laser

Mai jos este o comparație între puterea mașinii de sudat cu laser și viteza de sudare în funcție de diferite condiții de grosime a plăcii:

| Grosimea materialului (mm) | Puterea laserului (kW) | Viteza de sudare (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Plăci subțiri (1-2 mm): Combinarea puterii reduse (2-3 kW) cu o viteză mare de sudură (5-10 m/min) este potrivită pentru acest tip de sudură, asigurând o operațiune rapidă fără generarea unui exces de căldură.

Plăci medii și groase (4-6 mm): puterea medie (4-6 kW) combinată cu o viteză medie de sudură (1-3 m/min) poate asigura adâncimea de pătrundere și evita zona afectată termic excesiv.

Plăci groase (>6 mm): Pentru plăcile groase, utilizați o putere mare (8-10 kW) combinată cu o viteză lentă de sudură (0,5-1 m/min) pentru a asigura o pătrundere suficientă a căldurii în material și formarea unei îmbinări de înaltă rezistență.

Graficul puterii, grosimii și vitezei sudurii laser

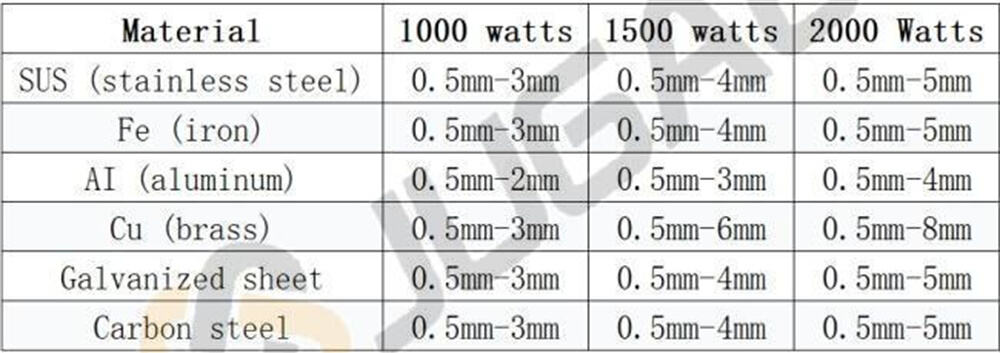

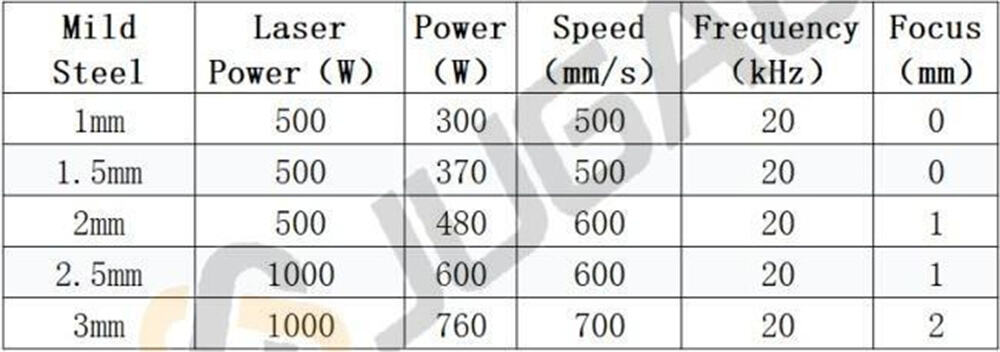

Sudura laser este o tehnologie precisă de îmbinare care oferă sudură rapidă și de înaltă calitate pentru diverse grosimi de metal. Relația dintre puterea laserului, grosimea materialului și viteza de sudură este esențială pentru obținerea unor rezultate optime. Acesta este un grafic cuprinzător care detaliază aceste parametri pentru materialele comune.

Oțel moale

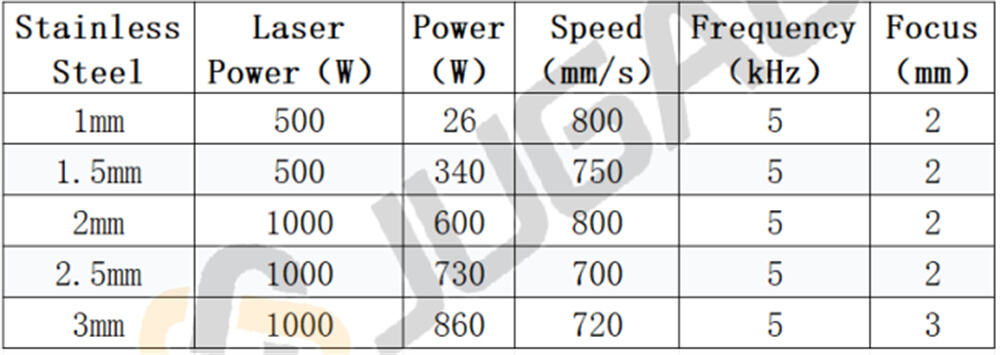

Oțel inoxidabil

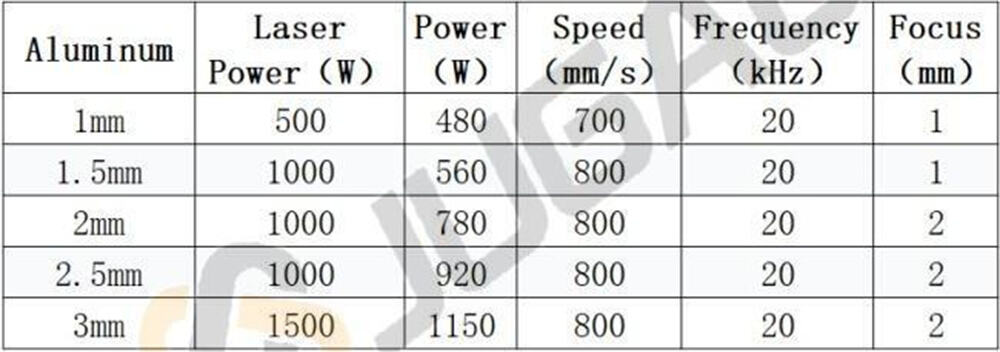

Aluminiu

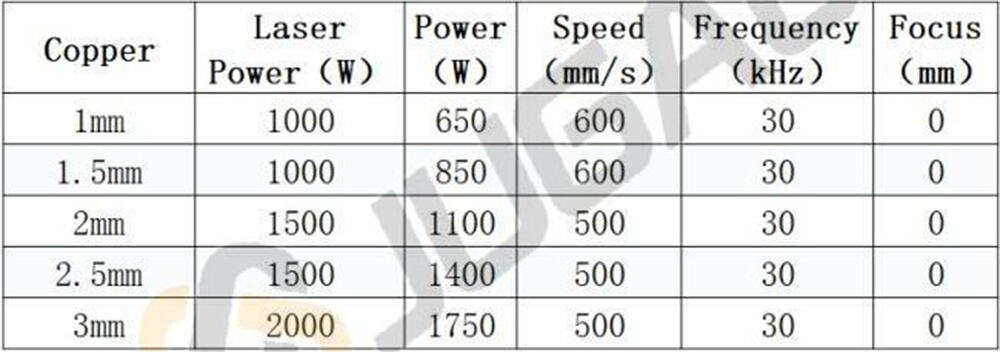

Cupru

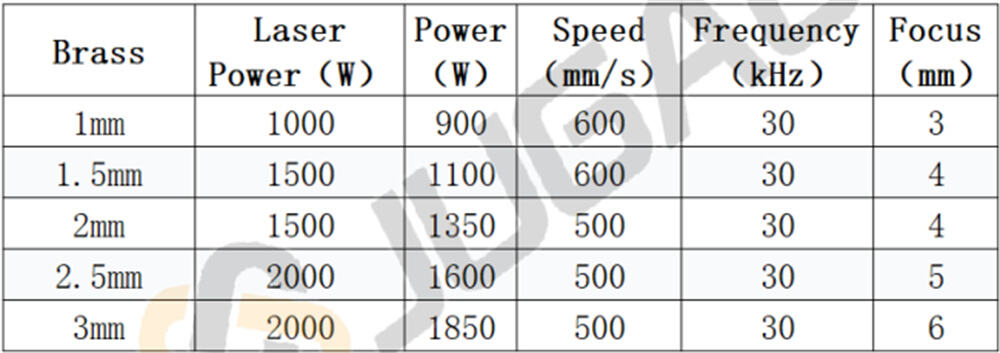

Metal galben

Tablă zincată

Concluzie

În concluzie, plăcile mai groase necesită în general o putere mai mare și viteze de sudare mai lente, în timp ce materialele mai subțiri necesită o putere mai mică și viteze de sudare mai rapide. Acest echilibru delicat asigură o utilizare eficientă a energiei și o calitate superioară a sudurii. Înțelegerea acestor interrelații permite producătorilor să-și optimizeze procesele pentru aplicații specifice, materiale și grosimi, rezultând suduri mai puternice, mai fiabile și cu mai puține defecte.