O Sistema ESA S530 de Conjunto de Punção e Matriz: Um Guia Operacional Completo

Sumário

1. Visão Geral

2. Como Desenhar uma Nova Punção

3. Punções que Requerem Desenho Personalizado

4. Função de Punções Pré-definidas

5. Como Desenhar uma Nova Matriz

6. Matrizes que Requerem Desenho Personalizado

7. Função de Matrizes Pré-definidas

8. Perguntas Frequentes (FAQ)

9. Conclusão

1. Visão Geral

No campo da fabricação industrial, a configuração eficiente de punções e matrizes determina diretamente a eficiência da produção e a precisão do produto—não só aumenta a produtividade, como também garante que os produtos atendam a padrões elevados de qualidade. O Sistema ESA S530 de Configuração de Punções e Matrizes (doravante denominado "Sistema ESA S530") foi especificamente projetado para agilizar esse processo. Ao oferecer recursos como desenho personalizado de punções/matrizes e recuperação de parâmetros predefinidos, ajuda os usuários a otimizar a gestão de ferramentas.

Seja você um novato na metalurgia ou um profissional experiente que deseja aprimorar suas habilidades operacionais, dominar o Sistema ESA S530 pode reduzir significativamente o tempo de inatividade do equipamento e aumentar a eficiência geral das linhas de produção. Equipado com tecnologia de ponta, o sistema permite integração contínua e gerenciamento preciso de ferramentas. Sua interface intuitiva não apenas reduz os custos de treinamento, mas também diminui efetivamente os erros durante a configuração, garantindo resultados operacionais consistentes.

2. Como Desenhar uma Nova Punção

Para desenhar personalizadamente uma nova punção, siga estes passos:

1. Acesse a Lista de Punções/Matrizes: Pressione o botão correspondente para exibir a lista de punções ou matrizes. Se a tela atual mostrar a lista de matrizes, pressione o botão novamente para alternar para a lista de punções.

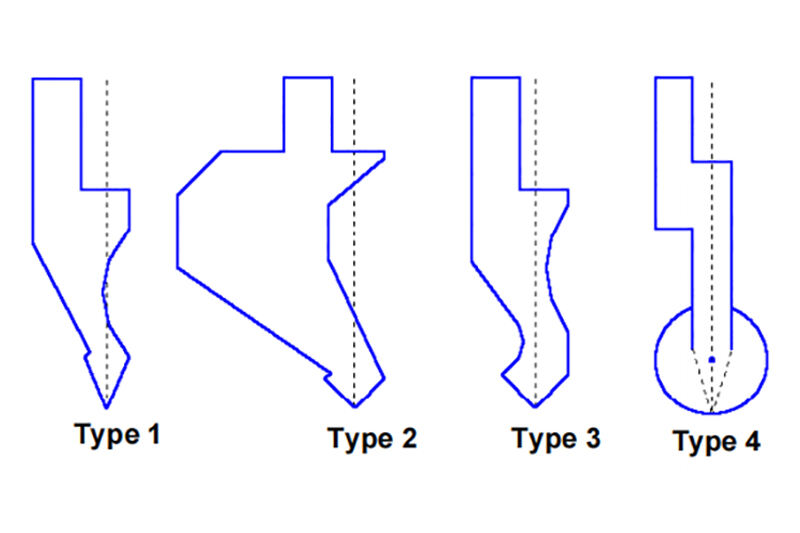

2. Selecione o Tipo de Punção: Existem duas maneiras de criar um punção — desenho totalmente personalizado ou utilizando um dos quatro punções predefinidos com parâmetros fixos (o ajuste de parâmetros permite dimensionar e redesenhar o punção). Se o punção necessário for semelhante a um tipo predefinido (obtido do catálogo embutido no sistema), recomenda-se usar primeiro o punção predefinido para simplificar o processo de desenho. Se a forma do punção estiver fora do escopo das opções predefinidas, será necessário realizar um desenho totalmente personalizado.

3. Insira as Configurações de Parâmetros: Pressione o botão "Configurações" para abrir o menu, depois selecione conforme sua necessidade:

◦ "Novo Desenho de Punção": Inicia o modo de desenho personalizado completo;

◦ "Tipo Predefinido 1/2/3": Chama o tipo de punção predefinido correspondente;

◦ "Tipo Predefinido 4": Chama o punção circular predefinido.

1. Insira os Parâmetros do Punção: O sistema exibirá uma janela de entrada de parâmetros. Preencha a altura total e a altura efetiva do punção conforme mostrado no diagrama na tela.

2. Acesse a Interface de Desenho: Após concluir a entrada de parâmetros e seleção do tipo, o sistema será direcionado para a interface de desenho (o estilo da interface ajusta-se automaticamente com base no tipo de punção selecionado). Por fim, clique em [Confirmar] e pressione a tecla [ENTER] para iniciar o desenho.

3. Punções que Requerem Desenho Personalizado

A interface dedicada para punções desenhadas personalizadas deve ser gerada por meio da função de desenho do sistema (consulte o capítulo correspondente no manual de operação para obter detalhes específicos). O layout da interface e a divisão funcional são os seguintes:

• Janela Esquerda: A área principal de desenho, utilizada para exibir em tempo real o desenho da punção;

• Janela Direita: A área de entrada de dados, que alterna dinamicamente com base no tipo de linha sendo desenhada e suporta:

◦ Entrada de dados de desenho em coordenadas polares;

◦ Entrada de dados de desenho por vértices;

◦ Entrada de dados de desenho de arcos;

◦ Instruções de especificações de desenho.

Regras e Etapas Principais de Desenho

1. Direção do Desenho e Posicionamento: Os punções devem ser desenhados no sentido anti-horário, e observe que o localizador está no lado direito do punção.

2. Definição do Vértice (Passo Obrigatório): Antes de usar a função de desenho de punção, o vértice do punção deve ser definido — a linha destacada ao iniciar o desenho é um dos dois lados do vértice. O processo de definição é o seguinte:

◦ Comprimento (l): Preencha o comprimento de um dos lados do vértice do punção, depois pressione [ENTER] para confirmar;

◦ Ângulo da Ponta: Defina o ângulo do vértice para garantir a precisão da forma, depois pressione [ENTER] para confirmar;

◦ Chanfro (S): Adicione parâmetros de chanfro para melhorar a durabilidade do punção, depois pressione [ENTER] para confirmar;

◦ Raio da Ponta (R): Especifique o raio para otimizar a distribuição de força, depois pressione [ENTER] para confirmar;

◦ Carga do Punção: Indique a capacidade máxima de carga do punção (unidade: toneladas por metro), depois pressione [ENTER] para confirmar.

Após a conclusão, o sistema desenhará automaticamente o vértice e gerará a próxima linha com o mesmo comprimento do primeiro lado.

1. Operações Específicas de Desenho

◦ Inserção Básica de Dados: Primeiro, preencha os parâmetros do vértice no "Campo 1" da janela de entrada de dados dos vértices. Em seguida, especifique o comprimento do segundo lado (Linha 11) e pressione [ENTER] para confirmar;

◦ Configuração de Ângulo: O cursor pulará automaticamente para o "Campo de Entrada de Ângulo (α)". Insira o ângulo relativo da próxima linha e pressione [ENTER] — o sistema desenhará automaticamente a linha e pulará para o "Campo de Entrada de Comprimento da Linha 1";

◦ Desenho de Arco: Para desenhar uma linha curva, pressione a tecla [Arco]. Insira o comprimento da linha (l2) e a profundidade (p1), depois pressione [ENTER] para continuar o desenho. Para linhas subsequentes, certifique-se de que os ângulos e comprimentos estejam o mais próximo possível das medidas reais para garantir precisão;

◦ Ajuste Gráfico Fino: Use as teclas de direção para ajustar ângulos (±1°) e comprimentos (±1 mm) — use as teclas esquerda/direita para ajustar ângulos e as teclas cima/baixo para ajustar comprimentos.

1. Método de Correção de Dados

Entradas incorretas podem ser corrigidas em tempo real durante o desenho. Navegue e modifique usando as seguintes teclas:

◦ Alternar para o Campo de Entrada Anterior: Alterne entre o "Campo de Entrada de Linha (l)" e o "Campo de Entrada de Ângulo (α)";

◦ Pular para a Próxima Linha: Alterne diretamente para o "Campo de Entrada de Comprimento (l)" da próxima linha;

◦ Confirmar e Pular: Pressione a tecla [ENTER] para alternar entre o "Campo de Entrada de Linha (l)" e o "Campo de Entrada de Ângulo (α)" ao pular para o próximo campo.

1. Recuperação de Erros Comuns

Um erro frequente é esquecer de pressionar [ENTER] após inserir um ângulo (especialmente ao usar as teclas de seta para inserir ângulos). Isso faz com que o comprimento da linha seja inserido incorretamente no campo de ângulo, resultando em desvios no desenho. Nesse caso, pressione a tecla correspondente para retornar ao campo de entrada do ângulo e insira novamente os dados corretos.

2. Processo de Salvamento do Desenho

Após concluir o desenho, pressione o botão "Salvar". Insira o nome da matriz na janela pop-up (é permitida uma combinação de letras e números, por exemplo, utilizando o código da matriz do catálogo de produtos). Após inserir o nome, clique em [Confirmar] e pressione a tecla [ENTER] para concluir o salvamento.

4. Função de Punções Pré-definidas

A função de matrizes predefinidas do Sistema ESA S530 simplifica o gerenciamento de matrizes por meio de uma interface intuitiva — a interface de matriz predefinida exibe simultaneamente formas de matrizes pré-desenhadas e parâmetros relacionados.

O processo de operação é o seguinte:

1. Visualização de Parâmetros Use as teclas de direção ou a tecla [ENTER] para navegar pela lista de parâmetros. O parâmetro selecionado será mapeado instantaneamente para as etiquetas de medição na área de desenho, permitindo verificação intuitiva;

2. Modificação de Parâmetros: Se for necessário ajustar os parâmetros, modifique diretamente o valor e pressione [ENTER] — a área de desenho será atualizada automaticamente para corresponder aos novos parâmetros;

3. Salvar Configurações: Após ajustar os parâmetros, pressione o comando "Salvar". Insira o nome do punção (recomenda-se uma combinação de letras e números, por exemplo, um código de catálogo), clique em [Confirmar] e pressione [ENTER] para salvar, garantindo recuperação rápida posteriormente.

5. Como Desenhar uma Nova Matriz

Para desenhar uma nova matriz usando o Sistema ESA S530, siga estes passos simplificados:

1. Acessar a Lista de Matrizes: Pressione o botão correspondente para exibir a lista de matrizes. Se a tela atual mostrar a lista de punções, pressione o botão novamente para alternar.

2. Selecionar Tipo de Matriz: Você pode escolher entre um "Matriz Totalmente Personalizada" ou uma "Matriz Pré-definida" (com parâmetros fixos). Se a matriz necessária for semelhante a um tipo pré-definido, priorize o uso da matriz pré-definida para simplificar as operações. Se a matriz tiver um formato especial (por exemplo, estrutura com múltiplas ranhuras, design irregular), será necessário um desenho totalmente personalizado.

3. Iniciar o Modo de Desenho: Pressione o botão de menu. Selecione "Novo Desenho de Matriz" (totalmente personalizado) ou "Chamada de Matriz Pré-definida", conforme sua necessidade, e insira as dimensões principais da matriz na janela pop-up.

4. Acessar a Interface de Desenho: Após concluir a inserção dos parâmetros, o sistema será direcionado para a interface de desenho (o estilo da interface adapta-se automaticamente ao tipo de matriz). Por fim, pressione a tecla [ENTER] para confirmar e iniciar o desenho.

6. Matrizes que Requerem Desenho Personalizado

A interface de desenho personalizado para matrizes deve ser gerada por meio da função de desenho do sistema. O layout da interface é semelhante ao do desenho de punção, mas com focos funcionais diferentes:

• Janela Esquerda: A área principal de desenho, usada para exibir o desenho da matriz em tempo real;

• Janela Direita: A área de entrada de dados, que muda dinamicamente com base no conteúdo do desenho e suporta coordenadas polares, ranhura em V, ranhura quadrada e outros tipos de entrada de dados.

Regras e Etapas Principais de Desenho

1. Direção do Desenho e Posicionamento: As matrizes devem ser desenhadas no sentido horário, e o localizador também está no lado direito da matriz.

2. Processo Básico de Desenho:

◦ Primeiro, preencha o comprimento da Linha 11 na janela de entrada de coordenadas polares e pressione [ENTER] para confirmar;

◦ Em seguida, defina o ângulo da próxima linha. Se for necessário desenhar uma estrutura de ranhura, alterne para a janela de entrada de dados de ranhura e insira sequencialmente o ângulo, largura, raio e parâmetros de carga da ranhura. Pressione [ENTER] para avançar para a próxima etapa após concluir cada item.

1. Correção de Erros: Durante o desenho, use as teclas de direção para navegar entre os diferentes campos de entrada e corrigir parâmetros em tempo real. Observe que esquecer de pressionar [ENTER] após inserir um ângulo é um erro comum, o que causa desalinhamento de dados. Nesse caso, retorne ao campo do ângulo e insira novamente o valor correto.

2. Desenho de Ranhura Quadrada: Pressione a tecla [Ranhura Quadrada]. Na janela pop-up, insira sequencialmente a profundidade, largura, raio e carga da ranhura. Pressione [ENTER] para confirmar após cada entrada — o sistema desenhará automaticamente a ranhura quadrada e retornará à interface principal de desenho para continuar as operações.

3. Configurações de Estrutura de Ranhura Especial:

◦ Ranhuras de Achatamento: Primeiro defina as linhas de fechamento, depois desenhe uma linha de achatamento. Após concluir o contorno da matriz, pressione a tecla [Achatamento] para marcá-la;

◦ Ranhuras Pneumáticas: O processo de desenho é o mesmo das matrizes comuns. Após a conclusão, são necessárias configurações complementares dos parâmetros relacionados à pneumática na interface de parâmetros da matriz.

1. Salvar Desenho: Após concluir o desenho, pressione o botão "Salvar". Insira o nome da matriz na janela pop-up, clique em [Confirmar] e pressione a tecla [ENTER] para concluir o salvamento.

7. Função de Matrizes Pré-definidas

As matrizes predefinidas são uma das funções principais do Sistema ESA S530 para melhorar a eficiência. Elas fornecem formatos de matriz pré-desenhados e parâmetros complementares, reduzindo significativamente operações repetitivas.

O processo de operação é o seguinte:

1. Navegação de Parâmetros: Use as teclas de direção ou a tecla [ENTER] para navegar pela lista de parâmetros. Cada parâmetro selecionado exibirá instantaneamente a etiqueta de medição correspondente na área de desenho, facilitando a verificação rápida;

2. Ajuste de Parâmetros: Se for necessário modificar um parâmetro, insira diretamente o novo valor e pressione [ENTER] — o sistema atualizará automaticamente o efeito do desenho sem necessidade de redesenhar;

3. Salvar Configuração: Após ajustar os parâmetros, pressione o botão "Salvar". Insira o nome da matriz (recomenda-se incluir informações do projeto ou produto), clique em [Confirmar] e pressione [ENTER] para salvar. Ao recuperar posteriormente, você poderá pesquisar diretamente pelo nome, melhorando a eficiência de troca.

8. Perguntas Frequentes (FAQ)

P1: Como aplicar efetivamente o Sistema ESA S530 nas operações de dobradeira?

Para aproveitar plenamente o papel do sistema nas operações de dobradeira, o essencial é dominar a função de matrizes predefinidas. As matrizes predefinidas não apenas fornecem formas previamente desenhadas, mas também permitem ajustes personalizados de parâmetros, possibilitando rápida adaptação a diferentes requisitos de dobragem. Além disso, recomenda-se familiarizar-se antecipadamente com as regras de desenho de punções/matriz (por exemplo, direção, posição do localizador) para reduzir o tempo de ajuste no local e aumentar ainda mais a precisão e eficiência da operação.

P2: O que devo fazer se ocorrer um erro durante o uso?

Primeiro, consulte o manual de operação para obter explicações sobre códigos de erro específicos do Sistema ESA S530. A maioria dos problemas pode ser resolvida por: 1) Re-calibrar os parâmetros da matriz (por exemplo, corrigir dados desalinhados, como ângulos e comprimentos); 2) Consultar o capítulo "Solução de Problemas" do manual para correções padrão de problemas comuns (por exemplo, desalinhamento no desenho, falhas ao salvar). Se o problema persistir, entre em contato com o suporte técnico para assistência adicional.

P3: É possível salvar múltiplas configurações de matriz?

Sim. O Sistema ESA S530 permite salvar um número ilimitado de configurações de matriz e possibilita atribuir nomes personalizados a cada configuração (por exemplo, "Produto A - Matriz de Encaixe em V", "Produto B - Matriz de Encaixe Quadrada"). Ao alternar tarefas de produção posteriormente, você pode recuperar diretamente a configuração correspondente pelo nome, sem necessidade de redesenhar ou ajustar parâmetros, agilizando significativamente o fluxo de trabalho.

9. Conclusão

Dominar o uso do Sistema ESA S530 de Punções e Matrizes é essencial para otimizar os processos produtivos em metalurgia. Seja chamando punções/matrizes predefinidos, desenhando formas especiais personalizadas ou salvando múltiplas configurações, o ponto central está em seguir as especificações operacionais do sistema — isso não apenas garante precisão operacional, mas também reduz significativamente o tempo de inatividade do equipamento e aumenta a eficiência da linha de produção.

Deve-se observar que a operação padronizada e a manutenção regular do Sistema ESA S530 são essenciais para maximizar seu desempenho e vida útil. Ao seguir os procedimentos descritos e garantir manutenção periódica, é possível minimizar o tempo de inatividade da máquina e melhorar a eficiência produtiva. Para suporte mais abrangente ou dúvidas, incentivamos você a entrar em contato com nossa equipe. Além disso, considere explorar nossa outra documentação para ampliar ainda mais seus conhecimentos sobre a otimização de operações de dobradeiras.