Tecnologia de dobra contínua de chapa metálica

A tecnologia de processamento de chapas metálicas está em constante aperfeiçoamento, especialmente em algumas aplicações, como o dobramento preciso de aço inoxidável, dobramento de peças decorativas de aço inoxidável, dobramento de ligas de alumínio, dobramento de peças aeroespaciais, dobramento de placas de cobre, etc., o que impõe requisitos ainda maiores para a qualidade superficial da peça formada. O processo tradicional de dobramento é mais propenso a causar danos à superfície da peça. A superfície em contato com o molde formará uma marca ou arranhão óbvio, o que afetará a estética do produto final e reduzirá o julgamento de valor do usuário sobre o produto.

1. Razões para os sulcos de dobramento

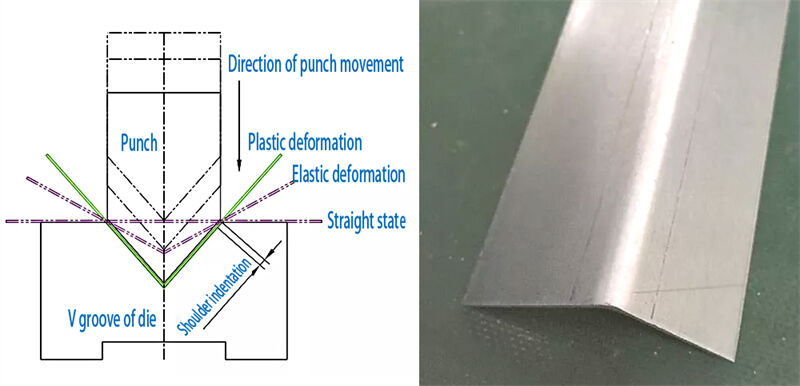

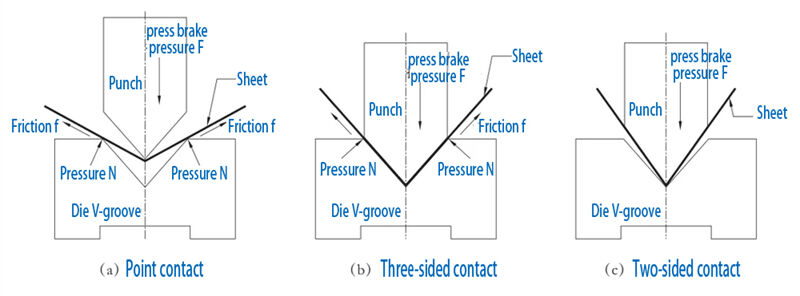

Tomemos como exemplo o dobramento de uma peça em formato de V. O dobramento de chapa metálica é um processo de formação no qual a chapa metálica primeiro sofre deformação elástica e depois entra em deformação plástica sob a pressão do punção ou da matriz da máquina de dobra. Na fase inicial de dobra plástica, a chapa é dobrada livremente. À medida que o punção ou a matriz pressiona a chapa, a chapa e a superfície interna do sulco em V da matriz vão se aproximando gradualmente, e o raio de curvatura e o braço da força de dobra diminuem gradualmente. Continue aplicando pressão até o final da curso, de modo que a matriz e a chapa entrem em contato total em três pontos, e um dobramento em V é concluído nesse momento.

Durante o dobramento, a chapa metálica será comprimida pelo molde de dobra e produzirá deformação elástica, e o ponto de contato entre a chapa e o molde deslizará à medida que o processo de dobra avança. Durante o processo de dobra, a chapa passará por duas etapas óbvias: deformação elástica e deformação plástica. Também haverá um processo de manutenção de pressão durante o processo de dobra (contato em três pontos entre o molde e a chapa), então três linhas de marcação serão formadas após a conclusão do processo de dobra. Essas linhas de marcação geralmente são causadas pela compressão e atrito entre a chapa e o ombro do V-groove do molde, por isso são chamadas de marcas de ombro. As principais razões para a formação das marcas de ombro podem ser classificadas simplesmente nas seguintes categorias.

a. Método de dobra

Como foi mencionado anteriormente que a geração de afundamento no ombro está relacionada ao contato entre a chapa e o ombro do V-groove do molde, as diferentes folgas entre o punção e o molde durante o processo de dobra afetam o esforço compressivo na chapa, e a probabilidade e o grau de afundamento também serão diferentes. Sob as mesmas condições de V-groove, quanto maior o ângulo de dobra da peça dobrada, maior será a deformação tensil da chapa metálica e maior será a distância de atrito da chapa metálica no ombro do V-groove; além disso, quanto maior o ângulo de dobra, mais longo será o tempo em que o punção exerce pressão sobre a chapa, e mais evidente será o afundamento causado por esses dois fatores.

b. Estrutura do V-groove do molde

Ao dobrar chapas metálicas de diferentes espessuras, a largura do V-groove selecionada também é diferente. Sob as mesmas condições de punção, quanto maior o tamanho do V-groove da fôrma, maior será o tamanho da largura da marca de impressão. Correspondentemente, a fricção entre a chapa metálica e o ombro do V-groove da fôrma é menor, e a profundidade da marca de impressão é naturalmente reduzida. Pelo contrário, quanto mais fina for a espessura da chapa, mais estreito será o V-groove, e mais evidente será a marca de impressão.

Falando em atrito, outro fator relacionado ao atrito que precisamos considerar é o coeficiente de atrito. O ângulo R do ombro da ranhura V do morfologia é diferente, e o atrito causado à chapa durante o processo de dobramento também é diferente. Por outro lado, do ponto de vista da pressão exercida pela ranhura V do morfologia sobre a chapa, quanto maior o ângulo R da ranhura V do morfologia, menor será a pressão entre a chapa e o ombro da ranhura V do morfologia, e mais leve será a marca de impressão, e vice-versa.

c. Grau de lubrificação da ranhura V do morfologia

Como mencionado anteriormente, a superfície do V-groove da matriz entrará em contato com a chapa e gerará atrito. Quando o molde está desgastado, a parte de contato entre o V-groove e a chapa ficará cada vez mais áspera, e o coeficiente de atrito aumentará gradualmente. Quando a chapa desliza sobre a superfície do V-groove, o contato entre o V-groove e a chapa é na verdade um contato pontual entre inúmeros pontos convexos ásperos e a superfície, portanto, a pressão sobre a superfície da chapa aumentará correspondente, e as marcas de indentação serão mais evidentes.

Por outro lado, se o V-groove da matriz não for limpo antes de a peça ser dobrada, os resíduos no V-groove frequentemente causarão indentações visíveis na chapa. Essa situação geralmente ocorre quando o equipamento dobra chapas galvanizadas, chapas de aço carbono e outras peças.

2.Aplicação da Tecnologia de Dobramento sem Marca

Como sabemos que a principal razão para o marca de dobra é a fricção entre a chapa e o ombro da V-fenda do molde, podemos começar pensando de forma orientada à causa e usar tecnologia de processo para reduzir a fricção entre a chapa e o ombro da V-fenda do molde. De acordo com a fórmula de fricção f=μ·N, os fatores que afetam a fricção são o coeficiente de fricção μ e a pressão N, e ambos são proporcionais à fricção. Consequentemente, os seguintes planos de processo podem ser formulados.

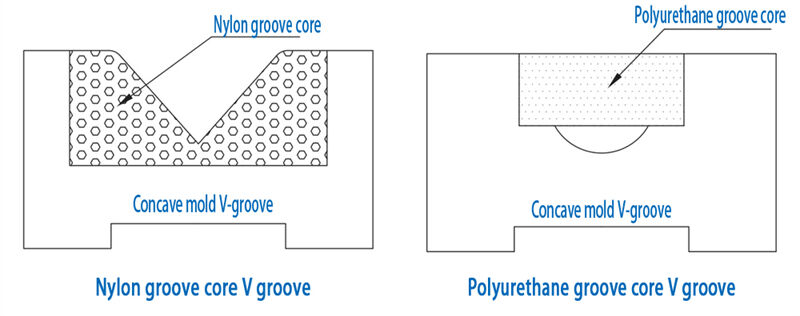

a. Use materiais não metálicos para o ombro da V-fenda do molde

O método tradicional de simplesmente aumentar o ângulo R do ombro do V-groove do molde não é muito eficaz para melhorar a marca de dobra. Do ponto de vista de reduzir a pressão no par de atrito, é possível considerar alterar o ombro do V-groove para um material não metálico que seja mais macio que a chapa, como nylon, elastômero de PU, etc., enquanto se mantém o efeito de extrusão originalmente necessário. Considerando que esses materiais são fáceis de desgastar e precisam ser substituídos regularmente, atualmente existem várias estruturas de V-groove que utilizam esses materiais, conforme mostrado na figura.

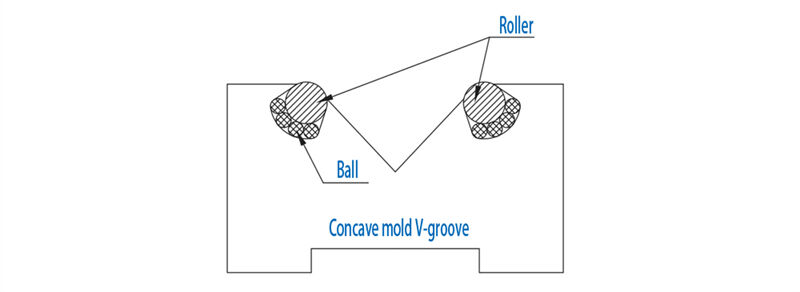

b. Alterando o ombro do V-groove do morrer para uma estrutura de bola e rolo

Também com base no princípio de reduzir o coeficiente de atrito do par de atrito entre a folha e o V-groove do morfologia, o par de atrito deslizante entre a folha e o ombro do V-groove do morfologia pode ser transformado em um par de atrito de rolagem, reduzindo assim significativamente a força de atrito sobre a folha e evitando eficazmente a ocorrência de marcas de dobra. Atualmente, este processo já é amplamente utilizado na indústria de moldes, sendo o molde de dobra sem bola um exemplo típico de aplicação.

Para evitar uma fricção rígida entre a roldana e o sulco em V do molde de dobra sem costura com rolamentos de esferas, e também para facilitar a rotação e lubrificação da roldana, adicionam-se bolas, alcançando assim o efeito de reduzir simultaneamente a pressão e o coeficiente de atrito. Portanto, as peças processadas pelo molde de dobra sem costura com rolamento esférico podem basicamente atingir a ausência de marcas visíveis de indentação, mas o efeito de dobra sem costura em chapas macias como alumínio e cobre não é bom. Do ponto de vista econômico, como a estrutura do molde de dobra sem costura com rolamento esférico é mais complexa do que as várias estruturas de molde mencionadas acima, o custo de processamento é alto e a manutenção é difícil, este também é um fator que os gerentes de empresa precisam considerar na hora de escolher.

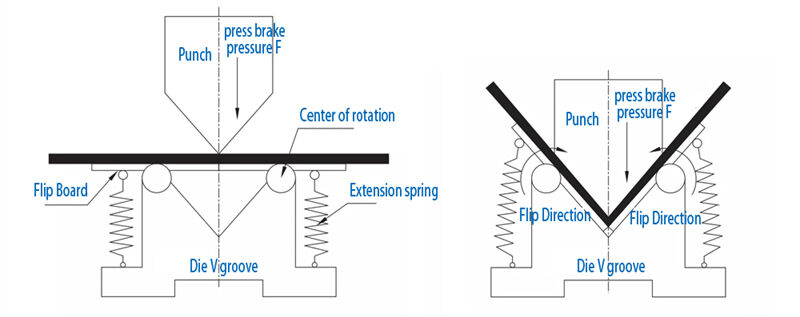

c. O ombro do sulco em V do molde é alterado para uma estrutura de viragem

Existe outro tipo de molde na indústria que utiliza o princípio de rotação do ponto de apoio para alcançar o dobramento da peça por meio da inversão do ombro do molde. Este molde altera a estrutura tradicional em V do molde estereotipado e configura as superfícies inclinadas dos dois lados da ranhura em V como um mecanismo de inversão. Quando o punção pressiona a chapa, o mecanismo de inversão dos dois lados do molde é virado para dentro a partir do ápice do punção com a ajuda da pressão do punção, de modo que a chapa seja dobrada e formada. Nessa condição de trabalho, a chapa e o molde não geram fricção deslizante local evidente, mas ficam próximos ao plano de inversão e próximos ao ápice do punção para evitar marcas de afundamento nas peças. A estrutura deste molde é mais complexa do que as estruturas anteriores, com mola de tração e estrutura de placa reversível, e os custos de manutenção e processamento são mais altos.

d. Ranhura em V do molde está isolada da chapa metálica

Os métodos mencionados acima são todos sobre alcançar um dobramento perfeito alterando o molde de dobra. Para gerentes de empresas, não é recomendável desenvolver e comprar um novo conjunto de moldes para obter um dobramento perfeito de peças individuais. Do ponto de vista do contato por atrito, desde que o molde e a chapa estejam separados, o atrito não existe. Portanto, sem alterar o molde de dobra, pode-se alcançar um dobramento perfeito usando um filme flexível para evitar o contato entre o V da fenda do macho e a chapa. Esse filme flexível também é chamado de filme de pressão de dobra contínua, e os materiais geralmente são borracha, PVC (cloridrato de polivinila), PE (polietileno), PU (poliuretano), etc. As vantagens da borracha e do PVC são os baixos custos de matéria-prima, e as desvantagens são que eles não são resistentes à pressão, têm um desempenho de proteção ruim e uma vida útil curta; PE e PU são excelentes materiais de engenharia, e o filme de pressão de dobra contínua produzido com eles como material base tem boa resistência à tração, portanto, tem uma vida útil longa e boa proteção.

O filme de proteção contra dobra desempenha principalmente um papel de amortecimento entre a peça e o ombro do molde, compensando a pressão entre o molde e a chapa, evitando assim que a peça desenvolva marcas depressão durante o processo de dobra. Ao utilizá-lo, basta colocar o filme de dobra sobre o molde, o que oferece as vantagens de baixo custo e fácil uso. A espessura do filme de estampagem sem dobra disponível no mercado geralmente é de 0,5 mm, e o tamanho pode ser personalizado de acordo com as necessidades. O filme de estampagem sem dobra geralmente atinge uma vida útil de cerca de 200 dobras sob uma pressão de 2t, e possui alta resistência ao desgaste, forte resistência à tração, excelente desempenho de dobra, alta resistência à tração e alongamento, além de resistir a óleos lubrificantes e solventes de hidrocarbonetos alifáticos.

A competição no mercado na indústria de processamento de chapas metálicas é muito acirrada. Se as empresas quiserem se firmar no mercado, precisam melhorar continuamente suas tecnologias de processamento. Não basta apenas alcançar a funcionalidade do produto, mas também deve-se considerar a facilidade de processamento e a estética do produto, além da eficiência econômica do processamento. Aplicando métodos de processamento mais eficientes e econômicos, o produto pode ser feito mais fácil de processar, mais econômico e mais bonito.