Ferramentas para Freio de Prensa

O que é uma matriz de máquina de dobra

Definição e principais funções

Uma máquina de dobra é um dispositivo usado para dobrar chapas metálicas, que pode transformar peças em bruto em componentes com formas e tamanhos específicos sob a pressão da máquina de dobra.

O conjunto de ferramentas da prensa dobradeira consiste em um punção e uma matriz inferior, que cooperam entre si para realizar o corte, a formação e a separação de chapas metálicas. A matriz para formar possui uma cavidade, e a matriz para separação possui uma aresta de corte.

Para iniciantes, é necessário entender que o principal propósito do conjunto de ferramentas da prensa dobradeira é permitir que a máquina dobre vários metais em diferentes ângulos. Nesse processo, uma peça de chapa metálica desliza entre duas ferramentas: a ferramenta superior (punção) desce até a ferramenta inferior (matriz) para dobrar a parte da chapa metálica.

Os conjuntos de ferramentas das prensas dobradeiras são divididos em conjuntos manuais, hidráulicos e CNC. Os conjuntos hidráulicos podem ser divididos em sincronização por eixo de torção, sincronização máquina-hidráulica e sincronização eletro-hidráulica de acordo com o método de sincronização. As prensas dobradeiras hidráulicas podem ser divididas em tipos ascendentes e descendentes de acordo com o método de movimento.

Importância no dobramento de metais

Determine a forma de dobra e precisão dimensional: A forma e o tamanho do molde podem determinar diretamente a forma da dobra, como ângulo, raio de curvatura, etc., estando intimamente relacionados à qualidade do produto.

Controle o processo de dobra: A ferramenta pode fixar a chapa metálica em uma posição específica e controlar sua deformação sob pressão para manter a consistência da dobra.

Melhore a eficiência de produção: Trocando rapidamente os moldes, a troca de moldes de produtos diferentes pode ser concluída em alguns milissegundos, o que reduz drasticamente o ciclo de troca.

Prolongue a vida útil: A vida útil das ferramentas feitas de materiais abrasivos e tratadas na superfície pode ser prolongada várias vezes.

Reduza os custos de produção: O uso de moldes de precisão pode aumentar a produtividade e reduzir a taxa de sucata causada pelo desgaste dos moldes.

Atender requisitos específicos: Através da tecnologia CNC, o molde pode ser dobrado em qualquer forma para atender aos requisitos de fabricação de produtos específicos.

Conjuntos de Ferramentas para Freio de Prensa

Socadores e Matrizes

Eles são componentes-chave que determinam a forma da peça sendo dobrada e são montados nos eixos de pressão superior e inferior para controlar a deformação da área de dobra da chapa metálica.

Bases de Matriz

Essas plataformas suportam e posicionam o soco superior e o molde inferior. Elas estão conectadas aos socos da prensa de frear para permitir a rápida troca de ferramentas. Elas são particularmente úteis para manter consistência em várias séries de produção.

Auxílios para Dobragem

Para ajudar os operadores a completar rapidamente e facilmente tarefas de dobra, alguns auxílios, como ferramentas de medição de ângulo e blocos de posicionamento, são às vezes utilizados. Essas ferramentas são muito importantes em aplicações de alta precisão, onde pequenas desvios podem afetar o produto final.

Sistemas de Troca Rápida

Muitas prensas de frear modernas estão equipadas com sistemas de troca rápida que permitem aos operadores trocar rapidamente os socos superiores e moldes inferiores para acomodar diferentes tarefas de dobra.

Essa capacidade é crítica para ambientes de produção com alta mistura e baixo volume, onde as ferramentas precisam ser alteradas frequentemente para acomodar diferentes tarefas de dobra. Por exemplo, em um ambiente de job shop, um sistema de troca rápida permite uma rápida mudança entre diferentes projetos, melhorando a eficiência geral.

Pinos de Posicionamento

Eles são usados para posicionar e fixar com precisão a peça no molde durante o processo de dobra. Isso é crucial para trabalhos repetitivos onde a mesma dobra deve ser replicada com precisão.

Protetores de Molde

Protetores de molde são instalados na borda do molde para proteger as bordas afiadas da peça e prolongar a vida útil do molde. Eles são especialmente importantes ao processar materiais frágeis ou de alto valor.

Soquetes de Molde

Conectar o soquete da matriz à interface de punção facilita a instalação e remoção rápidas da matriz. Este recurso é benéfico em ambientes onde as matrizes precisam ser trocadas rapidamente para manter a eficiência da produção.

Sistema de lubrificação

Distribua uniformemente o lubrificante no raio da matriz para reduzir o desgaste e o queimado do peça.

Suportes de Matriz/Módulos

Eles são usados para suportar o tênuo e ajudar na montagem do conjunto de ferramentas. A rigidez é muito importante.

Esparrama

Controle a profundidade do dobramento mantendo a distância entre as faces de dobramento consistente.

As Ferramentas de Dobragem

Elas são usadas para remover a parte dobrada e também podem ser utilizadas para configuração.

Porta-Ferramentas

Os porta-ferramentas fixam a ferramenta na prensa de dobra. Porta-ferramentas modernos frequentemente possuem mecanismos de troca rápida que aumentam a produtividade ao reduzir o tempo de configuração. Por exemplo, em um ambiente de produção com alta mistura de produtos, os porta-ferramentas de troca rápida permitem que os operadores alternem rapidamente entre diferentes ferramentas, minimizando o tempo de inatividade.

Sistemas de Fixação

Os sistemas de fixação geralmente utilizam grampos, blocos de fixação e parafusos ajustáveis para segurar os punções e matrizes na posição correta. Uma fixação segura é essencial para evitar que a ferramenta se mova durante o processo de dobra, o que pode causar erros. Por exemplo, ao dobrar aço de alta resistência, um sistema de fixação robusto garante que a matriz permaneça estável sob alta pressão.

Tipos de Ferramentas de Dobra

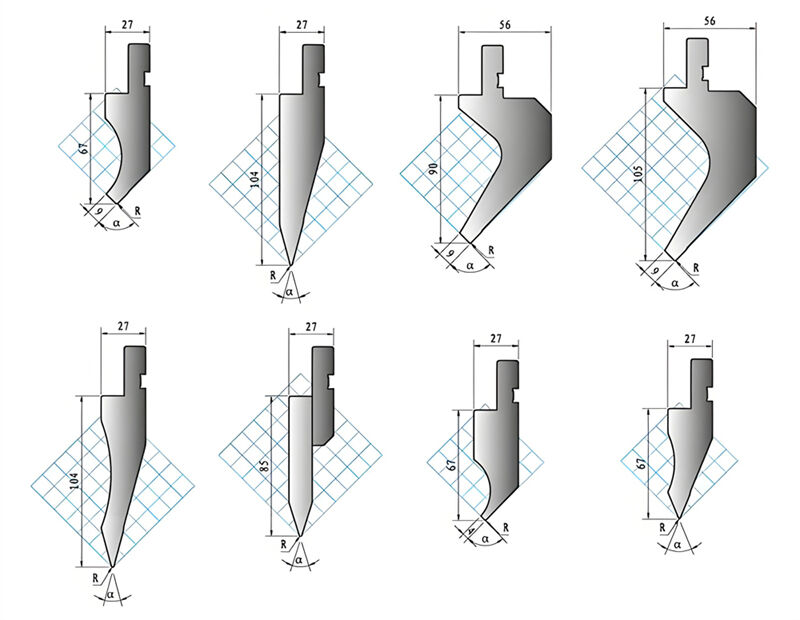

Perfis de Punches

O punch é a ferramenta superior no conjunto de ferramentas da prensa freadora e é montado na parte móvel da prensa freadora. Ele aplica força à peça para dobrá-la na forma do punch. Punches estão disponíveis em vários designs para atender a diferentes requisitos de dobra de chapas metálicas e tipos de materiais.

Punches Padrão

Punches padrão possuem um corpo grosso e uma ponta estreita e são versáteis, frequentemente usados para tarefas de dobra geral e aplicações de alta tonelagem. Eles são adequados para fazer dobras padrão, como ângulos de 90 graus, em uma variedade de materiais. Por exemplo, um punch padrão pode ser usado para fazer uma dobra em ângulo reto em uma chapa de aço macio, garantindo resultados consistentes em várias peças.

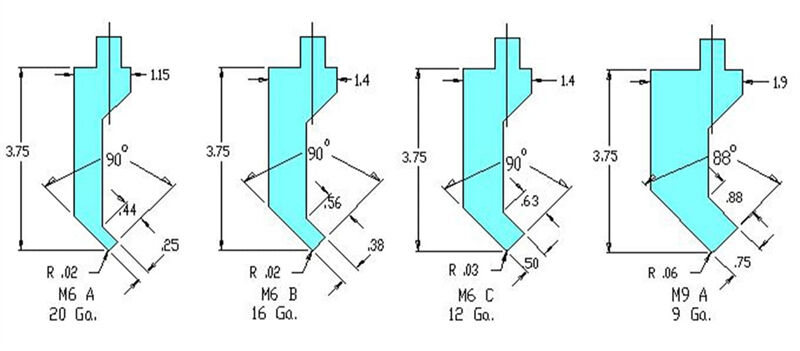

Ferramenta Superior de Ângulo Afiado

O soco de ângulo agudo é usado para ângulos entre 30-60 graus e tem um corpo pesado e uma ponta afiada. Normalmente é usado para dobras menores que 30 graus e pode lidar com ângulos até 89 graus. O ângulo da ponta do soco geralmente está entre 28° e 34°.

Dimensões Típicas

Largura de Clareamento: Varia de 1" a 1,5"

Altura de Trabalho: Geralmente cerca de 3,75"

Raio da Ponta: Varia de 1/32" a 1/8"

Punches de Pescoço de Ganso

Os punches de pescoço de ganso têm um perfil recuado que permite dobras complexas sem perturbar a peça trabalhada. Projetados para perfis em U, esses punches são ideais para caixas profundas e outras formas complexas. Os punches de pescoço de ganso têm um corpo alongado com uma área recuada para evitar que as pernas da peça colidam. Por exemplo, ao fazer uma ranhura em U profunda em chapa metálica, um punch de pescoço de ganso fornece o espaço necessário para evitar danificar o material.

Punches de Moldura de Janela

Os punches de moldura de janela possuem um corpo estreito e uma ponta inclinada que permite dobrar e trabalhar em torno de cantos. A ponta curva para dentro da máquina de dobrar. Pode ser inclinada em ambos os lados da dobra e é frequentemente usada para fabricar molduras de portas e janelas, e pode processar eficazmente chapas metálicas para a fabricação de molduras de janelas.

Punches Estreitos/De Espada

Com espessura uniforme ao longo de toda a extensão, a geometria dos punções estreitos é reta sem cantos, tornando-os adequados para situações em que o espaço é apertado, ideal para dobras finais em fechamentos de caixas e adequados para operações em espaços limitados.

Punções com Canto Arredondado

A punção com canto arredondado na parte superior tem uma ponta arredondada em vez de uma borda afiada, sendo projetada para fazer dobras arredondadas e pode ser usada com matrizes V padrão para operações de marcação e para criar perfis curvos suaves. O corpo geralmente é mais grosso para suportar as forças de dobra necessárias.

Punções Joggle (Ferramentas Z)

A punção Joggle tem uma forma especializada que produz dobras deslocadas e é usada em aplicações especiais para produzir perfis em formato de S. É uma ferramenta especial, geralmente usada para trabalhos personalizados específicos, projetada para fazer duas dobras ao mesmo tempo. Ela tem um perfil mais fino do que uma punção padrão.

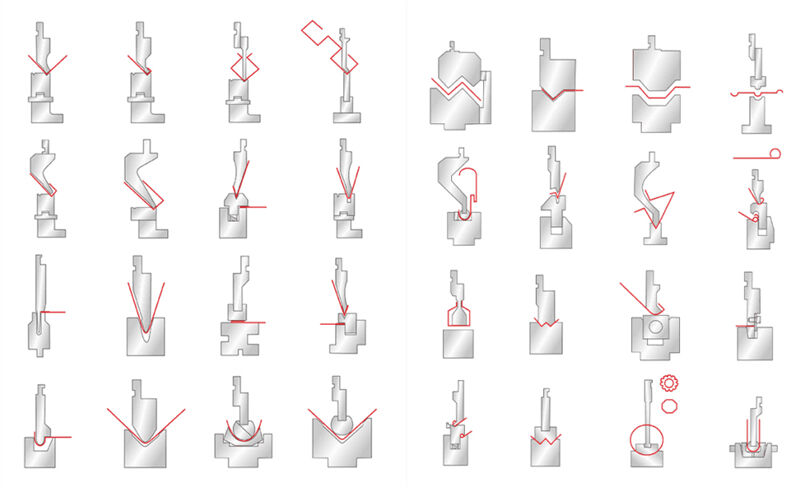

Morrão inferior

O morrão inferior é a ferramenta inferior no conjunto de morrões da prensa freadora e é instalado na base da prensa freadora. Quando o punho é pressionado para baixo, ele fornece a força de reação necessária para formar o metal. Morrões vêm em várias formas e tamanhos para fazer diferentes tipos de dobras.

Morrão V

O morrão V é o tipo mais comum de morrão e está disponível em formatos simples V, duplo V e multi-V. Ele possui uma ranhura em formato específico. É usado para fazer dobras em forma de V nas peças de trabalho. A largura e profundidade da ranhura V determinam o ângulo final da dobra e o arco. Está disponível como parte de um módulo de quatro vias para fácil substituição

Morrão U

As matrizes em "U" são usadas para fazer canais e dobras mais profundas e são ideais para operações que exigem formas mais complexas. Projetadas para fazer dobras em formato de U ou C, esta matriz pode fazer dobras de 90° a 180°. Por exemplo, para formar sulcos profundos em chapas metálicas para partes estruturais, as matrizes em "U" garantem uniformidade e força.

Ferramentas de Achatamento

Matrizes de aplainamento são usadas para aplanar o material dobrado para garantir uma superfície suave e polida. Essas matrizes são essenciais para alcançar um acabamento profissional no produto final, como chapas metálicas planas usadas na produção de peças de carroceria automotiva.

Matrizes de deslocamento

Matrizes de deslocamento são usadas para fazer dobras em formato de Z ou deslocadas e produzem dois ângulos em uma única passada. Elas melhoram a precisão ao manter as dobras paralelas.

Ferramentas de Raio

Ferramentas de raio são usadas em conjunto com punções redondos para formar dobras arredondadas, resultando em um perfil curvado e suave.

Ferramentas de Ganso

A ferramenta de ganso é projetada para evitar interferências na peça trabalhada, permitindo dobras em espaços apertados ou ao redor de dobras existentes. Ela é principalmente usada para remover bordas ou rebites proeminentes na peça trabalhada e é ideal para dobrar perfis de caixa profunda ou com rebites altos.

Ferramentas de Rebitagem

As ferramentas de dobramento são usadas para criar dobras ou dobras que melhoram a estética e reforçam as bordas das peças de chapa metálica.

Ferramentas de Formação de Ranhuras

As ferramentas de canalização formam canais em formato de U em uma única batida, o que é mais eficiente do que formar canais em formato de U com ferramentas tradicionais em formato de V.

Ferramentas de Achatamento

As ferramentas de achatamento são usadas para completely achatamento de dobras com ângulos agudos e são frequentemente usadas em conjunto com operações de dobra.

Morrões Quatro-Vias

Os morrões quatro-vias apresentam um canal em formato de V com tamanhos diferentes em cada lado de um único morrão. Morrões múltiplos são usados para produzir dois ou mais dobras em uma única operação e incluem tipos especiais, como morrões deslocados.

Tipos de moldes de máquina de dobrar

Tipo de ferramenta |

Características |

Aplicação |

Vantagem |

Ferramentas americanas |

-Com ângulos agudos de 30 graus tanto na matriz quanto na fôrma. |

-Adequado para operações de dobra em uma variedade de espessuras de material e perfis. |

-Durável e confiável, pode ser usado para várias tarefas. |

Ferramentas de precisão europeias |

-Conhecida como a ferramenta "Promecam". |

-Adequado para aplicações de dobra de alta precisão com requisitos de alta precisão. |

-Reduz o ressalto causado por ângulos agudos, melhorando a precisão da dobra. |

NewStandard Tool |

- Combina as características tanto dos Estados Unidos quanto da Europa. - O punção e o molde têm um ângulo afiado de 45 graus. - Compatível com máquinas de dobra nos Estados Unidos e na Europa. |

- Adequado para vários requisitos de dobra. - Popular em ambientes de produção que exigem precisão e flexibilidade. |

- Trocas rápidas de ferramentas aumentam a eficiência operacional. - Equilibrando versatilidade e precisão, adequado para various projetos sem a necessidade de modificações extensivas na máquina. |

VelatonRapid Tooling |

-Geralmente usado para sistemas TruPunch - Alta precisão, pequena tolerância |

-Principalmente usado para tarefas de estampagem de alta precisão, como o processamento de componentes de precisão. -Adequado para necessidades de produção que exigem mudanças frequentes e precisas de ferramentas. |

-Alta precisão, alto grau de padronização, troca rápida de ferramentas. -Vida útil mais longa da ferramenta, maior precisão. -Boa compatibilidade de ferramentas, adequada para diversos tipos de máquinas-ferramenta. |

Em Conclusão

O sistema de ferramentas de troca rápida Wila é usado principalmente em situações que exigem alta precisão e trocas frequentes de ferramentas, permitindo a substituição rápida e sendo adequado para o processamento de componentes de precisão.

As características dos moldes americanos são baixo custo e grande escala de produção, adequados para produção em massa com requisitos de precisão mais baixa.

Os moldes europeus enfatizam precisão e estabilidade, sendo adequados para indústrias com requisitos de alta precisão, como automóveis, eletrônicos e aeroespacial.

As novas ferramentas padrão possuem forte compatibilidade e adaptabilidade, permitindo ajustes rápidos e melhorias na eficiência de produção em vários ambientes.

Seleção de Material para Máquina de Frear Chapas

A eficiência e a vida útil dos moldes de frear estão intrinsicamente ligadas à força e ao material do molde. Devido à pressão significativa e abrasivos gerados durante o processo de dobramento, a composição e o tratamento do molde são cruciais.

A importância da alta resistência e resistência ao desgaste

As ferramentas de dobra podem suportar pressão rigorosa durante a operação. A alta resistência garante que as ferramentas não se deformem ou quebrem ao fornecer pressão.

Além disso, a resistência ao desgaste é crucial, pois determina a vida útil para o usuário. Ferramentas resistentes ao desgaste podem manter sua forma e função a longo prazo, garantindo efeitos de dobra consistentes e reduzindo a necessidade de substituições regulares.

Ferramentas endurecidas

Um método para melhorar a rigidez e durabilidade de uma máquina de dobra é através do endurecimento dos machos. Materiais específicos para machos de máquinas de dobra são populares devido à sua rigidez inicial e à capacidade de serem ainda mais endurecidos.

Por exemplo

Aço Cromo-Molibdênio: Esta liga é conhecida por sua tenacidade e resistência ao desgaste, alcançando um equilíbrio entre a força e durabilidade da máquina de dobra, garantindo que a ferramenta possa suportar operações de dobra pesada sem desgaste prematuro.

Aço Yasuki: o aço Yasuki é um aço de alta qualidade comumente usado para ferramentas especializadas, renomado por sua excepcional dureza e abrasividade. Sua composição mantém bordas afiadas, tornando-o a escolha ideal para tarefas de precisão e dobragem.

Ferramentas de refino quente

O revenimento ou tratamento térmico é um processo que melhora as propriedades das ferramentas metálicas. Ao submeter o metal a ciclos controlados de aquecimento e resfriamento, altera-se sua estrutura molecular, melhorando assim seu desempenho.

Por exemplo

Após o tratamento térmico, a força e a resistência ao desgaste do aço carbono são melhoradas. O processo de tratamento térmico refinam a estrutura granular do aço, tornando-o mais sólido e durável. Ferramentas de aço carbono, após o tratamento de revenimento, são menos propensas a rachaduras e deformações, garantindo uma vida útil mais longa e um efeito de dobra consistente.

Manuseio e instalação de ferramentas

A eficiência operacional de uma prensa de freio depende da qualidade da ferramenta, mas também de como a ferramenta é manuseada e instalada. Um manuseio e instalação adequados podem manter um desempenho ótimo, reduzir o desgaste e prolongar a vida útil da ferramenta. Aqui estão as nuances do manuseio e instalação das ferramentas:

A importância da geometria da moldura

Para alcançar o efeito de dobra, designs complexos geralmente são feitos para a geometria dos moldes de dobra. A forma, ângulo e dimensões de cada molde são cruciais para garantir a precisão do processo de dobra. Ao manipular e instalar essas ferramentas,

Certifique-se de que a geometria da ferramenta esteja de acordo com a operação de dobra esperada. O uso de uma ferramenta com geometria incorreta pode resultar em resultados de dobra imprecisos e pode danificar a máquina-ferramenta e a peça.

Inspeção regular do molde quanto ao desgaste ou dano. Com o tempo, a forma geométrica do molde mudará devido ao desgaste, afetando assim a qualidade da dobra.

O armazenamento correto é crucial. Ao armazenar ferramentas, sua forma geométrica deve ser mantida, evitando empilhá-las ou colocá-las em posições que possam causar deformação.

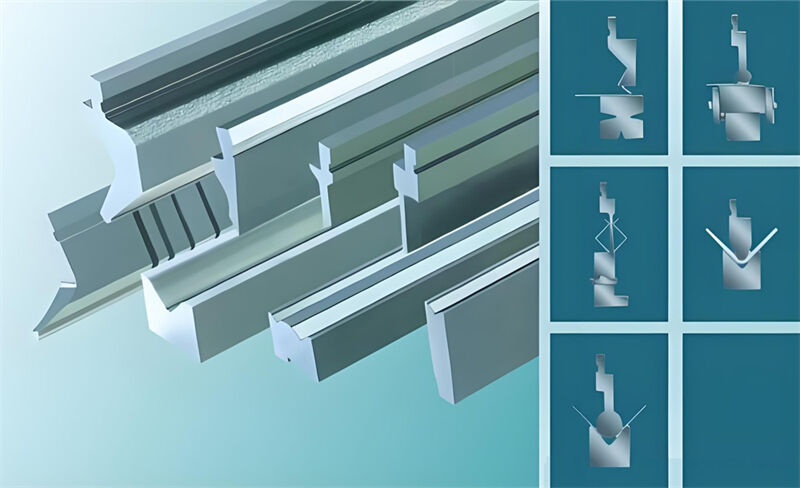

Moldes segmentados e suas vantagens

Ferramentas segmentadas são ferramentas que são divididas em muitas partes ou seções. Em vez de apenas ferramentas longas, as ferramentas segmentadas permitem que operadores de prensa dobradeira usem uma combinação de segmentos de ferramentas mais curtos para alcançar o comprimento ou configuração desejados. As vantagens são as seguintes:

Flexibilidade: Ferramentas segmentadas têm maior versatilidade, os operadores podem combinar segmentos de acordo com os requisitos específicos do programa.

Fácil de operar: Comparado com ferramentas mais longas, ferramentas mais curtas são mais fáceis de operar, instalar e reparar.

Redução do desgaste: Se componentes específicos do molde estiverem desgastados ou danificados, esses componentes devem ser substituídos em vez de todo o molde.

Custo-benefício: Os operadores podem investir em um grupo segmentado em vez de várias ferramentas longas para diferentes operações, reduzindo assim os custos a longo prazo.

Procedimentos de trabalho otimizados: Ferramentas segmentadas podem ser redefinidas rapidamente, reduzindo o tempo de configuração e aumentando a produtividade.

A Importância das Tolerâncias das Ferramentas

As tolerâncias dos moldes são cruciais na produção, pois determinam o funcionamento normal do produto, a faixa de medição de recipientes estéticos ou outras características físicas. As principais razões para sua importância são as seguintes:

Melhoria do ajuste e função dos componentes: Esta tolerância garante que as peças se encaixem com outras peças, evitando problemas funcionais e incompatibilidades.

Aprimoramento da aparência do produto final com tolerâncias: As tolerâncias contribuem para a estética do produto, como garantir que as peças estejam alinhadas sem lacunas perceptíveis.

Considere uma margem razoável para tolerâncias de ferramentas: As tolerâncias das ferramentas podem ser permitidas enquanto se mantém sua funcionalidade.

Interchangeabilidade de partes: As tolerâncias permitem a substituição de uma única peça, facilitando a manutenção e reparo.

Definição de tolerâncias para consistência, precisão e exatidão: A definição de tolerâncias permite um melhor controle da consistência, precisão e exatidão do produto.

Reduzir custos: Definindo tolerâncias desde o início, os fabricantes podem minimizar erros de fabricação custosos e retrabalho.

Perguntas Frequentes

1. Qual é a principal diferença entre ferramentas usinadas com precisão e não-usinadas com precisão?

Ferramentas usinadas com precisão são fabricadas com tolerâncias extremamente apertadas, garantindo alta precisão e consistência em todo o conjunto de ferramentas. Este nível de precisão é crucial para aplicações que exigem ângulos precisos e repetibilidade, como nas indústrias de aviação ou fabricação de dispositivos médicos.

Ferramentas não-usinadas com precisão, embora mais baratas, têm menores tolerâncias e geralmente são adequadas para aplicações onde a precisão não é tão crítica. Escolher entre essas opções depende dos requisitos de produção, sendo as ferramentas usinadas com precisão mais desejáveis para tarefas de alta precisão que exigem consistência.

2. Com que frequência as ferramentas de prensa de freio devem ser calibradas?

A frequência de calibração depende do volume de produção, tipo de material e requisitos de precisão. Para aplicações de alta precisão ou ambientes de produção contínua, a calibração deve ser realizada semanalmente ou até mesmo diariamente, pois isso garante uma precisão consistente no processo de dobra e minimiza possíveis desvios.

Em operações menos intensivas, calibrações mensais ou trimestrais podem ser suficientes. Estabelecer um programa regular de calibração que se alinhe com as necessidades de produção pode ajudar a manter a precisão e reduzir retrabalho ou desperdício.

3. Quais fatores afetam a vida útil das ferramentas de prensa de freio?

Muitos fatores afetam a vida útil das ferramentas, incluindo qualidade do material, intensidade de uso, dureza do material da peça trabalhada e métodos de manutenção. Ferramentas de prensa de freio que utilizam aços de ferramenta de alta qualidade ou são tratadas com revestimentos especiais geralmente duram mais, especialmente em ambientes de produção em grande volume.

A limpeza regular, lubrificação e inspeção também podem prevenir desgaste prematuro, o que pode aumentar significativamente a vida útil da ferramenta. Além disso, evitar toneladas excessivas e seguir as diretrizes operacionais recomendadas podem proteger a ferramenta de estresse excessivo e prolongar sua vida útil.

4. As ferramentas de freio de prensa podem ser usadas para todos os tipos de metais?

Embora as ferramentas de freio de prensa sejam amplamente utilizadas, diferentes metais exigem características específicas de ferramentas para garantir o desempenho ótimo. Por exemplo, metais mais duros, como aço inoxidável ou titânio, exercem mais força sobre o molde, então moldes de alta resistência ou revestidos com carboneto são ideais para essas aplicações.

Metais mais macios, como alumínio, exigem menos força do molde, mas moldes ou punções mais macios podem ser usados para evitar danos à superfície. Adaptar o molde ao tipo de material otimiza a vida útil do molde e a qualidade do dobra, melhorando a eficiência geral da operação do freio de prensa.

5. Como escolher a ferramenta de freio de prensa certa para meu projeto?

Primeiro, considere as características do material, incluindo tipo, resistência à tração e resistência ao esforço, pois esses fatores determinarão as necessidades específicas de ferramentas. Materiais diferentes, como alumínio, aço carbono e aço inoxidável, possuem propriedades únicas que exigem ajustes diferentes.

Em seguida, avalie a espessura e o comprimento do material. A abertura da matriz geralmente deve ser 8 vezes a espessura do material. O comprimento do material determinará o comprimento da matriz necessário. O ângulo e a forma do dobra são críticos. Formas de dobra específicas, como dobras em V ou dobraduras, requerem ferramentas correspondentes. Conhecer a forma de dobra necessária pode ajudá-lo a selecionar a matriz correta.

O perfil da ferramenta e o limite de carga também são críticos. Combine o perfil da ferramenta ao tipo de trabalho, seja uma dobra no ar, dobra inferior ou dobra de moeda, e certifique-se de que o limite de carga não exceda as capacidades da prensa de frear para evitar danos.

A seleção deve ser consistente com a espessura do metal envolvido. Use a "regra 8×2" e multiplique o metal mais fino por 8 para encontrar a menor ferramenta em V necessária. Ferramentas ajustáveis são úteis para projetos com múltiplas dobras.

Ao selecionar um punção, escolha com base nos requisitos do trabalho. Considere o tipo de punção, como padrão, cisne ou ângulo agudo, e certifique-se de que o raio da ponta corresponda ao valor do raio de formação pneumática.

Precisão e compatibilidade são importantes para alcançar a precisão das peças. Escolha ferramentas com alta precisão e recursos como montagem segmentada e auto-retenção para conveniência e segurança. Considere opções de ferramentas e personalização. Enquanto ferramentas padrão são adequadas para dobras comuns, ferramentas personalizadas podem ser necessárias para atender especificações únicas e melhorar a eficiência de formação.

Por fim, preste atenção na configuração e operação. Ferramentas que permitem carregamento frontal podem reduzir o tempo de configuração. Para projetos que exigem mudanças frequentes de ferramentas, equipar cada freio de dobradeira com uma biblioteca de ferramentas dedicada pode melhorar a eficiência.