Análise de Desempenho do Corte e Gravação a Laser

As tecnologias de corte e gravação a laser são amplamente utilizadas na fabricação industrial, criação artística e eletrônica devido à sua alta precisão, eficiência e capacidades de processamento sem contato. Este documento apresenta uma análise detalhada dos princípios, métricas de desempenho, fatores influentes, aplicações e tendências futuras do corte e gravação a laser.

Princípios Fundamentais

1. Corte a laser

O corte a laser utiliza um feixe de laser de alta densidade de energia para fundir, vaporizar ou inflamar materiais, enquanto um gás auxiliar (por exemplo, oxigênio, nitrogênio) remove os resíduos fundidos, permitindo a separação precisa dos materiais.

2. Gravação a Laser

A gravação a laser envolve ablação localizada ou reações químicas na superfície de um material para criar marcas ou padrões permanentes. Diferentemente do corte, a gravação normalmente não perfura o material, mas modifica sua textura ou cor superficial.

Métricas de desempenho

1. Precisão

Precisão de Posicionamento: Normalmente ±0,01 mm, com sistemas de alta performance alcançando ±0,005 mm.

Repetibilidade: Geralmente dentro de ±0,02 mm para processamento consistente em lotes.

Largura Mínima de Linha: Depende do tamanho do ponto do laser (10–100 µm); lasers ultrarrápidos permitem gravação em escala micrométrica.

2. Velocidade de Processamento

Velocidade de Corte: Depende da espessura do material e da potência do laser (por exemplo, lasers CO₂ cortam aço inoxidável de 1 mm a 20 m/min).

Velocidade de Gravação: A gravação vetorial pode atingir 1000 mm/s, enquanto a gravação raster é mais lenta devido aos métodos de varredura.

compatibilidade de Material

| Material | Tipo de Laser | Desempenho |

| Metais (Aço inoxidável, Al, Cu) | Laser de Fibra, CO₂ de Alta Potência | Cortes de alta precisão, gravação assistida por oxidação |

| Não-Metais (Madeira, Acrílico, Couro) | Laser de CO₂ (10,6 µm) | Cortes limpos, gravação detalhada |

| Compósitos (PCB, Fibra de Carbono) | Laser UV (355 nm) | Zona afetada pelo calor (HAZ) mínima, gravação de alta resolução |

4. Qualidade da Superfície

Rugosidade da Borda de Corte: Tipicamente Ra < 10 µm (lasers de fibra alcançam Ra < 5 µm para metais).

Controle de Profundidade de Gravação: Ajustável por potência e passes (precisão ±0,01 mm).

Fatores Principais que Influenciam

1. Parâmetros do Laser

Comprimento de onda: UV (355 nm) para gravação fina; CO₂ (10,6 µm) para não metais.

Potência: Potência mais alta aumenta a velocidade, mas pode causar distorção térmica.

Frequência de Pulso (Laser de Pulsos): Afeta a eficiência e a ZAC.

2. Sistema Óptico

Lente de Foco: O comprimento focal determina o tamanho do ponto e a profundidade de campo (comprimentos focais curtos aumentam a precisão).

Qualidade do Feixe (M²): Feixes próximos ao limite de difração (M² ≈ 1) produzem cortes mais suaves.

3. otimização dos processos

Gás de Assistência: Oxigênio aumenta a velocidade (mas oxida as bordas); nitrogênio garante cortes limpos.

Estratégia de Varredura: Raster para gravação em grandes áreas; vetor para contornos.

Aplicações

1. Fabricação Industrial

Fabricação de Chapas Metálicas: Corte de componentes automotivos/aeroespaciais.

Eletrônica: Corte de FPC (PCB flexível), microfuração de PCB.

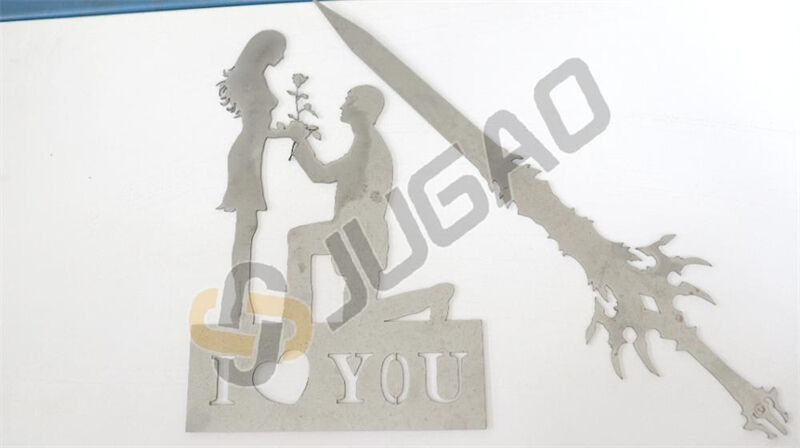

2. Criativo e Personalização

Arte: Gravação em madeira/acrílico, marcação em couro.

relevo 3D: Gravação em escala de cinza para efeitos de profundidade.

3. Médico e Pesquisa

Instrumentos Cirúrgicos: Instrumentos de aço inoxidável de precisão.

Microprocessamento: Lasers ultrarrápidos (femtosegundo/picosegundo) para microestruturas.

Tendências futuras

1. Maior Potência e Eficiência: Processamento com múltiplos feixes para aumento da produtividade.

2. Automação Inteligente: Otimização de parâmetros orientada por IA.

3. Lasers Verdes: Lasers de fibra energeticamente eficientes.

4. Adoção de Laser Ultrafácil: Expansão nos campos médico e semicondutor.

Conclusão

O corte e a gravação a laser oferecem precisão e versatilidade sem igual, tornando-os indispensáveis na fabricação moderna. Avanços nas fontes de laser, automação e controle de processo irão ainda mais aprimorar suas capacidades e aplicações.