Velocidade de soldagem a laser, potência do laser e espessura do material

A relação entre a velocidade de soldadura a laser, potência e espessura do material é crucial para determinar a qualidade e eficiência dos processos de soldadura. Esses três fatores (velocidade de soldadura, potência do laser e espessura do material) são interdependentes e devem ser otimizados para obter soldas fortes e livres de defeitos. Compreender como eles interagem é vital para indústrias como automotiva, aeroespacial e manufatura, onde a precisão e a integridade do material são fundamentais.

Introdução básica da máquina de soldadura a laser

A máquina de soldagem a laser utiliza um pulso a laser de alta energia para aquecer localmente o material em uma pequena área, conduzindo o calor para fundir o material, alcançando assim a soldagem. Seu princípio de funcionamento envolve principalmente os seguintes aspectos:

Foco óptico: A máquina de soldagem a laser utiliza o feixe de laser produzido pelo laser, por meio de lentes ou espelhos e outros componentes ópticos, para focar a energia do laser no ponto de soldagem.

Condução de calor: Quando o feixe de laser incide sobre a superfície da peça, a energia do laser é absorvida e convertida em energia térmica. Essa energia térmica é gradualmente transferida ao longo da parte metálica condutora da junta de soldagem por meio da condução de calor, fazendo com que sua temperatura aumente.

Fusão e mistura: Quando a superfície do metal é exposta a uma temperatura suficientemente elevada, o metal começa a se fundir e forma uma piscina de fusão. Sob a ação do feixe de laser, a piscina de fusão se espalha e se mistura rapidamente, permitindo a conexão da junta metálica.

Resfriamento e solidificação: Após a interrupção do feixe de laser, a piscina fundida se resfria gradualmente e forma uma junta soldada durante o processo de solidificação. Durante esse processo, as moléculas metálicas se reorganizam e cristalizam, formando uma conexão soldada resistente.

Vantagens da Máquina de Solda a Laser

Alta precisão: pode atingir precisão de soldagem em nível de micrômetros, sendo especialmente adequado para requisitos de soldagem de estruturas miniaturizadas e complexas.

Alta velocidade: especialmente no modo de soldagem por fusão profunda, devido à concentração da energia do laser, a piscina é pequena e profunda, resultando em alta velocidade de soldagem e elevada eficiência produtiva.

Pequena deformação: em comparação com métodos tradicionais de soldagem, a soldagem a laser apresenta menor entrada de calor e menor influência sobre o material circundante, favorecendo a redução da deformação após a soldagem.

Zona afetada termicamente reduzida: permite reduzir os danos térmicos aos materiais adjacentes e melhorar a qualidade das juntas soldadas.

Potência do laser, velocidade de soldagem e espessura do material

1. Fonte de alimentação para soldagem a laser

A potência do laser é o fator decisivo para determinar a profundidade de penetração da solda e a energia total aplicada durante a soldagem. Ela determina o calor necessário para fundir os materiais de base e formar uma poça de solda. Para chapas mais espessas, geralmente é necessária uma potência de laser mais alta para atingir uma profundidade de penetração suficiente, enquanto materiais mais finos podem ser protegidos contra fusão excessiva ou perfuração com ajustes de potência mais baixos.

Potência mais alta: pode alcançar maior penetração, adequada para soldagem de materiais mais espessos. No entanto, se a potência na chapa fina for muito alta, isso levará à instabilidade do furo, respingos e até defeitos de perfuração.

Redução do consumo de energia: mais adequada para chapas mais finas, proporcionando melhor controle e evitando o superaquecimento que possa causar deformação ou fusão do material.

A potência do laser deve ser cuidadosamente selecionada de acordo com a espessura do material para garantir uma fusão adequada e ausência de defeitos.

2. Velocidade de soldagem

A velocidade de soldagem refere-se à taxa na qual um laser se desloca ao longo de uma junta soldada. Ela afeta a entrada de calor por unidade de comprimento e é um fator chave para determinar a qualidade da soldagem. Existe uma relação direta entre a velocidade de soldagem e a potência do laser, já que o aumento de um geralmente exige o ajuste do outro para manter o desempenho desejado da soldagem.

Velocidade de soldagem mais alta: Reduz a entrada de calor por unidade de comprimento da soldagem, o que é benéfico para materiais finos e evita superaquecimento e deformação. No entanto, se a velocidade for muito alta para uma dada potência, a solda pode apresentar falta de penetração, resultando em juntas fracas ou fusão incompleta.

Reduzir a velocidade de soldagem: Aumenta a entrada de calor para fundir mais e penetrar mais profundamente no substrato. Isso é vantajoso para chapas mais espessas, mas pode causar superaquecimento de materiais finos ou fluxo excessivo do metal fundido.

Utilizar a melhor velocidade de soldagem é essencial para equilibrar a entrada de calor e evitar defeitos comuns de soldagem (como porosidade, trincas ou deformação).

3. Espessura do material

A espessura dos materiais de soldagem desempenha um papel crucial na determinação da potência necessária e das velocidades de soldagem permitidas. Chapas mais grossas exigem mais calor para atingir a penetração total, o que significa que o laser deve operar em níveis de potência mais elevados e pode ser necessário reduzir a velocidade de soldagem para permitir tempo suficiente para absorção de calor. Por outro lado, chapas mais finas exigem menos potência e velocidades mais altas para evitar entrada excessiva de calor, o que poderia levar à fusão ou perfuração.

Chapas mais grossas: É necessária mais energia para atingir a penetração total. O laser deve fornecer maior potência e a velocidade de soldagem deve ser mais lenta para transferir energia suficiente ao material.

Chapas mais finas: É necessária menos energia, portanto a potência do laser pode ser reduzida e a velocidade de soldagem aumentada. Materiais finos são mais propensos à deformação relacionada ao calor, sendo assim crítico o controle preciso dessas variáveis.

A interação entre força, velocidade e espessura

A relação entre a velocidade de soldagem a laser, potência e espessura da chapa é um equilíbrio delicado. Para cada espessura de material, existe uma combinação ideal de potência do laser e velocidade de soldagem para garantir alta qualidade na soldagem, profundidade correta de penetração e defeitos mínimos.

Por exemplo, ao soldar chapas grossas de aço, aumentar a potência do laser sem ajustar a velocidade de soldagem pode resultar em entrada excessiva de calor, levando a defeitos como empenamento ou cordões de solda excessivamente largos. Por outro lado, reduzir a velocidade de soldagem sem aumentar a potência pode fazer com que as soldas fiquem muito profundas, possivelmente causando superaquecimento do material. Para materiais finos, potência excessiva combinada com baixa velocidade de soldagem pode levar à fusão excessiva ou perfuração do material.

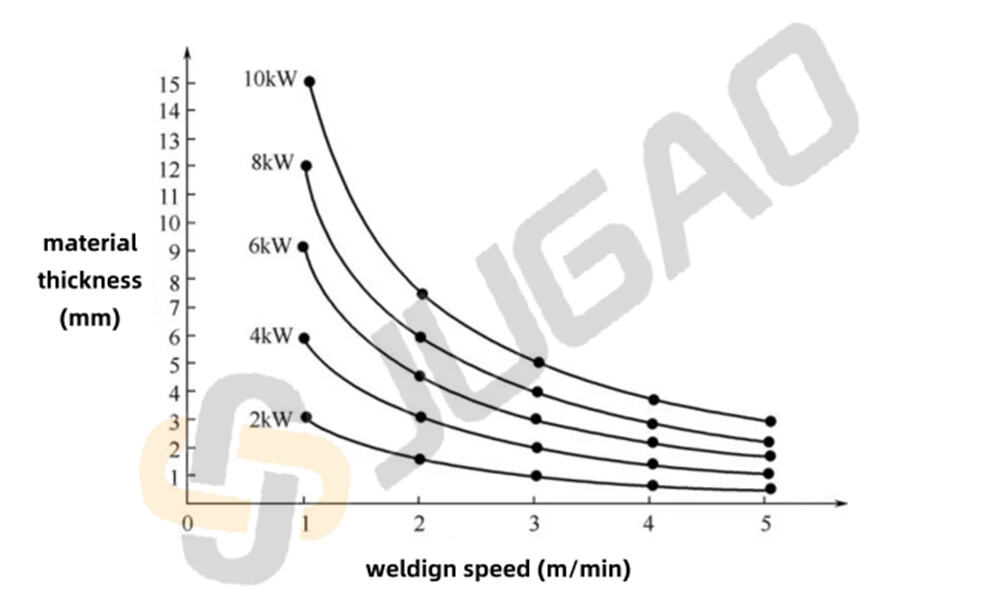

Relação entre a velocidade de soldagem a laser e a espessura da chapa

Chapas grossas requerem uma velocidade de soldagem mais lenta

Ao soldar chapas mais espessas com laser, o material requer mais calor para atingir a penetração completa e garantir resistência adequada da junta. Portanto, é crucial reduzir a velocidade de soldagem para permitir tempo suficiente para que o feixe de laser transfira calor por toda a espessura do material. Se a velocidade de soldagem for muito alta, a energia do laser não penetrará completamente, o que pode resultar em profundidade de penetração insuficiente, soldas descontínuas ou resistência inadequada da junta.

Chapa grossa (>6 mm): A velocidade de soldagem deve ser lenta para garantir que a energia do laser possa penetrar totalmente toda a espessura da chapa, formando uma solda estável e de alta resistência.

Chapas finas podem ser soldadas mais rapidamente

Em comparação com chapas grossas, materiais de chapa fina (menos de 2 mm) exigem menos calor, permitindo que os lasers penetrem toda a espessura mais facilmente. Isso possibilita velocidades de soldagem mais altas, que efetivamente evitam superaquecimento ou fusão excessiva, prevenindo assim deformações na solda ou perfurações acidentais. Além disso, velocidades de soldagem mais elevadas podem melhorar significativamente a eficiência geral.

Chapa fina (<2 mm): a velocidade de soldagem deve ser alta para reduzir a deformação, perfuração e outros defeitos de soldagem causados pelo superaquecimento do material.

Efeito da potência do laser na velocidade de soldagem e espessura da chapa

A potência do laser determina a entrada de energia durante a soldagem. Lasers de alta potência fornecem maior saída térmica, sendo ideais para soldar materiais mais espessos, enquanto lasers de baixa potência são mais adequados para chapas finas. Ao selecionar a velocidade de soldagem, é crucial ajustar a potência do laser à espessura da chapa para garantir penetração adequada sem causar superaquecimento do material.

Soldagem a laser de alta potência em chapas grossas

Ao soldar chapas mais espessas, é necessária uma potência a laser mais elevada para garantir transferência suficiente de calor ao material, formando uma poça fundida estável. Combinada com uma velocidade de soldadura mais baixa, a energia do laser pode aquecer o material uniformemente durante um período mais longo, garantindo a profundidade de fusão.

soldadura com potência de 6 kW em chapa grossa (10 mm): a velocidade de soldadura geralmente varia entre 0,5-1,2 m/min.

Soldadura a laser de baixa potência em chapa fina

Na soldadura de chapas finas, potências mais baixas e velocidades mais rápidas ajudam a prevenir superaquecimento e deformação da solda. Normalmente, quando a potência do laser está na faixa de 2-3 kW, chapas com espessura inferior a 2 mm podem ser processadas.

soldadura com potência de 2 kW em chapa fina (1 mm): a velocidade de soldadura geralmente varia entre 5-10 m/min.

Tabela comparativa de potência e velocidade da máquina de soldadura a laser

A seguir, apresenta-se uma comparação entre potência da máquina de soldadura a laser e velocidade de soldadura em diferentes condições de espessura de chapa:

| Espessura do material (mm) | Potência do laser (kW) | Velocidade de soldadura (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Chapa fina (1-2 mm): A combinação de baixa potência (2-3 kW) e alta velocidade de soldagem (5-10 m/min) é adequada para este tipo de solda, garantindo operação rápida sem geração excessiva de calor.

Chapa média e grossa (4-6 mm): potência média (4-6 kW) combinada com velocidade média de soldagem (1-3 m/min) pode garantir a profundidade de fusão e evitar uma zona afetada pelo calor excessiva.

Chapas grossas (>6 mm): Para chapas grossas, utilize alta potência (8-10 kW) combinada com soldagem lenta (0,5-1 m/min) para garantir que o calor suficiente penetre no material e forme uma junta de alta resistência.

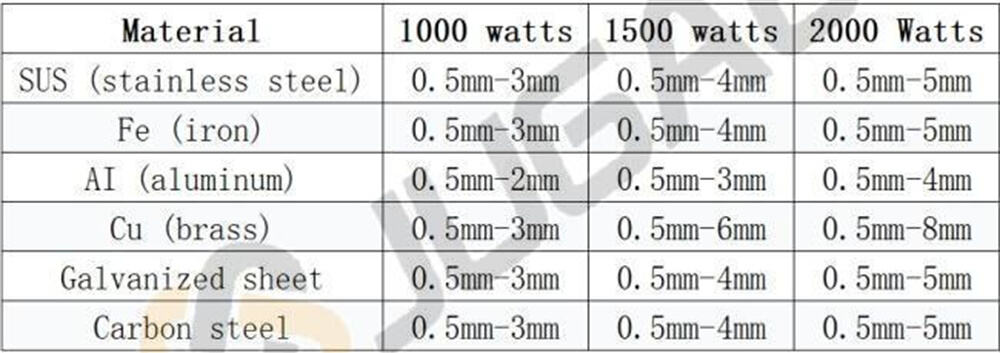

Tabela de potência, espessura e velocidade de soldagem a laser

A soldagem a laser é uma tecnologia de união de precisão que oferece soldagem de alta velocidade e alta qualidade para várias espessuras de metal. A relação entre potência do laser, espessura do material e velocidade de soldagem é fundamental para obter resultados ideais. Este é um quadro abrangente detalhando esses parâmetros para materiais comuns.

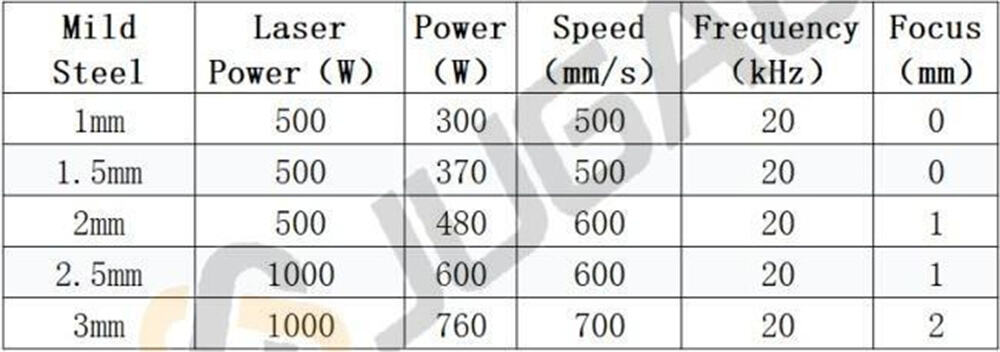

Aço macio

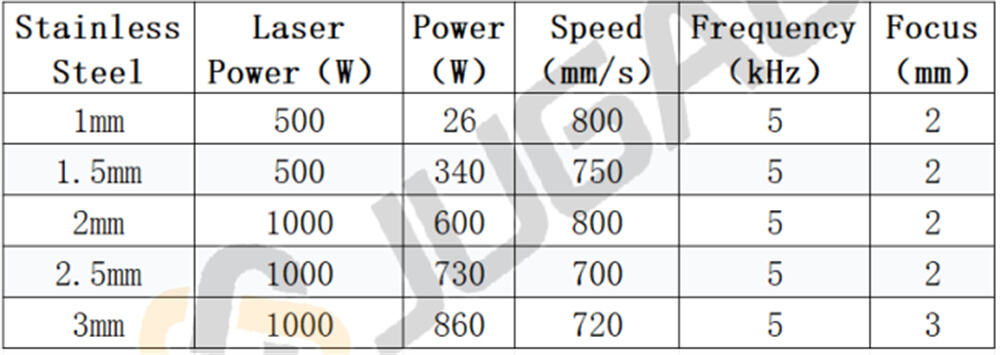

Aço inoxidável

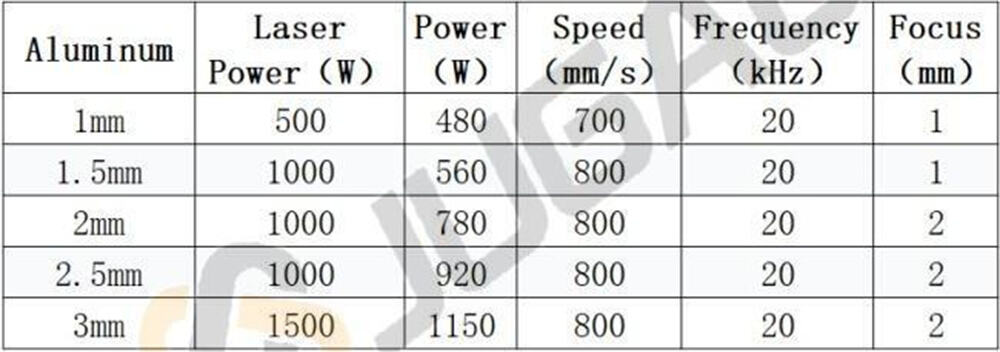

Alumínio

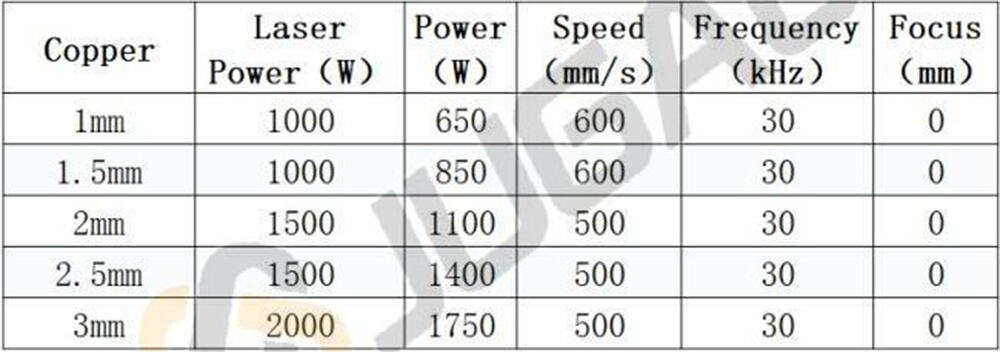

Cobre

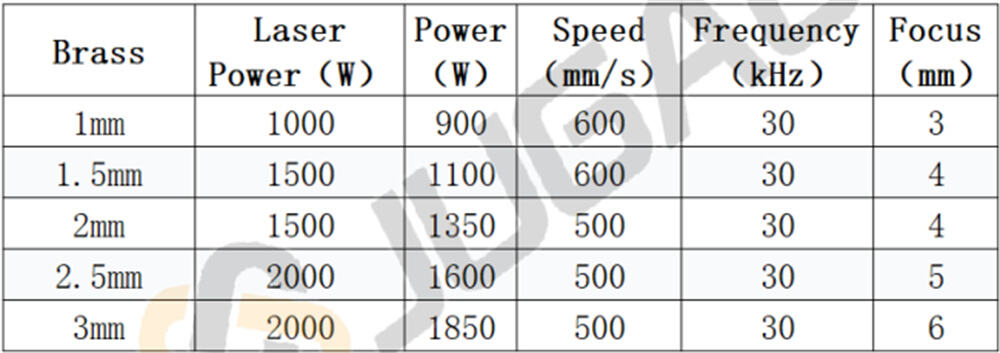

Metal amarelo

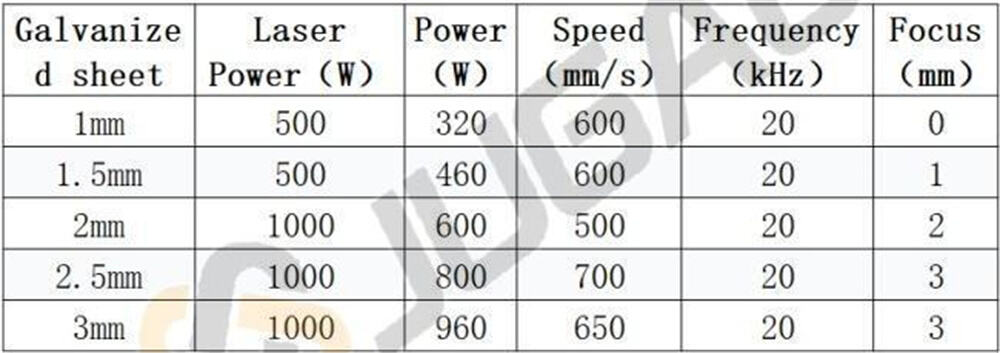

Chapa galvanizada

Conclusão

Em resumo, placas mais espessas geralmente exigem maior potência e velocidades de soldagem mais lentas, enquanto materiais mais finos necessitam de menor potência e velocidades de soldagem mais rápidas. Esse equilíbrio delicado garante uma utilização eficiente da energia e uma qualidade superior da soldagem. Compreender essas inter-relações permite que os fabricantes otimizem seus processos para aplicações específicas, materiais e espessuras, resultando em soldas mais fortes, confiáveis e com menos defeitos.