Como operar facilmente a substituição da lente da máquina de corte a laser?

Como operar facilmente a substituição da lente da máquina de corte a laser?

Você ainda está preocupado com a substituição da lente da sua máquina de corte a laser? Uma operação inadequada pode causar facilmente falhas. Aprenda o guia detalhado passo a passo para concluir facilmente a substituição da lente e garantir que o equipamento funcione de forma eficiente e ininterrupta.

Substituir a lente da máquina de corte a laser é fácil. Siga nosso guia claro e conciso para concluir a substituição de forma eficiente. Desde a preparação até o teste final, este guia ajudará você a garantir que seu equipamento sempre mantenha o desempenho máximo. Aprenda como manter sua máquina funcionando de forma eficiente e aumentar sua vida útil. O seguinte explicará os passos de preparação, remoção da lente e processo de instalação para ajudá-lo a trocar a lente de forma suave.

O valor importante de seguir este guia de substituição da lente é prolongar a vida útil da máquina de corte a laser. Após uso prolongado, a lente é suscetível à contaminação ou danos, o que pode causar problemas como redução da precisão de corte, diminuição da eficiência de processamento e aumento da taxa de falhas do equipamento. A substituição regular das lentes pode prevenir efetivamente as situações acima mencionadas e garantir precisão contínua e estável no processamento. Ao mesmo tempo, essa manutenção periódica pode garantir o funcionamento suave do equipamento, evitar reparos não planejados e, em última instância, reduzir significativamente os custos de manutenção e minimizar as perdas por tempo de inatividade.

Este guia explica de forma sistemática o processo de substituição de lentes e as principais medidas de manutenção para otimizar o desempenho das máquinas de corte a laser. Implementar rigorosamente planos de manutenção regular e adotar métodos operacionais padronizados não só podem melhorar a precisão do processamento, mas também garantir que o equipamento forneça resultados de corte de alta qualidade de maneira estável e a longo prazo. Elimine riscos de produção causados por negligência na manutenção ou envelhecimento das lentes - seguir este guia ajudará a maximizar a eficiência operacional e evitar custos elevados de reparo de forma eficaz.

Por que é importante substituir suas lentes?

A substituição regular das lentes é uma medida de manutenção fundamental para garantir o desempenho das máquinas de corte a laser. O uso excessivo das lentes resultará diretamente na degradação do desempenho do equipamento, o que se manifesta como piora na qualidade do corte e no desgaste acelerado dos componentes principais. Ignorar a manutenção das lentes não apenas causará erros na precisão do processamento, mas também levará a custos elevados de manutenção.

A substituição regular das lentes pode garantir a estabilidade da precisão do corte, aumentar a segurança operacional e prolongar a vida útil dos componentes principais. Essa operação básica de manutenção pode prevenir eficazmente a deposição de contaminantes e danos às lentes, garantindo o funcionamento contínuo e confiável do equipamento; além disso, é um mecanismo preventivo-chave para evitar tempos de inatividade não planejados e despesas imprevistas de manutenção.

Trocar regularmente a lente tem o duplo valor de melhorar a precisão do corte e prevenir reparos de alto custo causados pelo acúmulo de micro-danos. Seguir procedimentos padronizados de manutenção pode garantir que a máquina de corte a laser continue em seu desempenho máximo e controle sistematicamente o risco de paralisações inesperadas.

Como substituir a lente protetora da máquina de corte a laser?

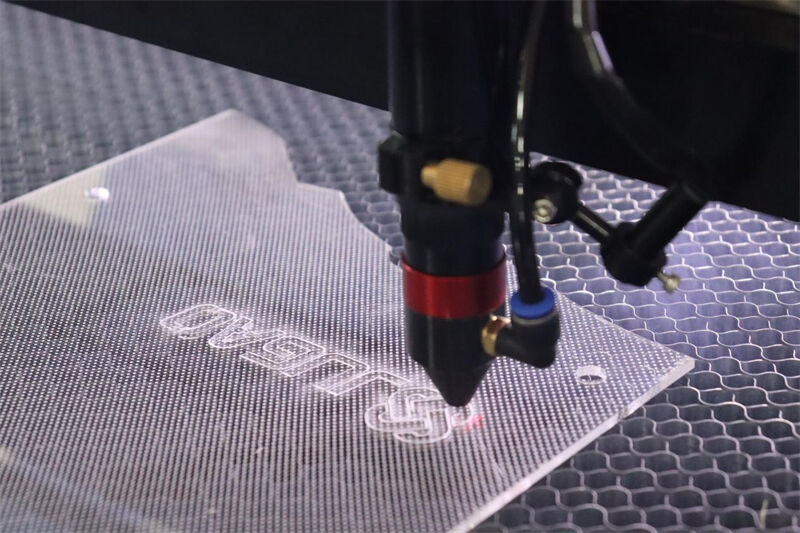

A lente protetora desempenha um papel fundamental na proteção da cabeça de corte a laser e determina diretamente a estabilidade da precisão do corte. À medida que o equipamento funciona por longos períodos, a lente pode ficar contaminada, riscada ou desgastada, resultando na deterioração da qualidade do corte e na degradação do desempenho do equipamento.

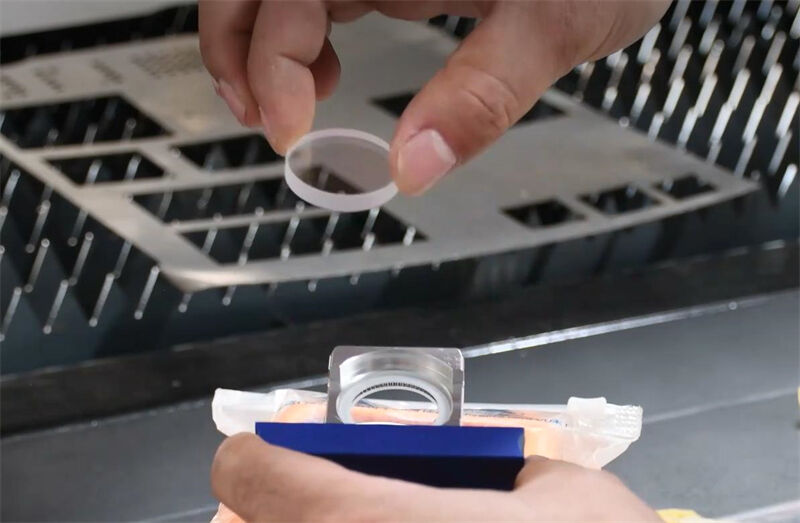

Para substituir a lente protetora, primeiro certifique-se de que a máquina está desligada e em uma temperatura adequada. Retire cuidadosamente a lente antiga e limpe a carcaça da lente antes de instalar a nova lente. Sempre use luvas para evitar que óleo ou sujeira das mãos sujem a lente.

A substituição padrão das lentes de proteção é um fator decisivo para manter a qualidade do corte. Use um pano de microfibra para limpar a área ao redor da lente durante a operação. Este componente óptico é a garantia principal da precisão de focagem do feixe laser e afeta diretamente a precisão do processamento. Conforme o tempo de operação acumulado, a lente pode desenvolver riscos, depósitos de contaminantes ou danos físicos, que estão linearmente relacionados à qualidade do corte. Lentes com falha podem induzir uma reação em cadeia de falhas, como distorção do perfil de corte, atenuação de energia e superaquecimento do equipamento. Portanto, a implementação de inspeções periódicas e substituição das lentes é uma parte fundamental da estratégia de manutenção preventiva, sendo indispensável para garantir que o sistema de corte a laser continue a fornecer o desempenho de processamento ótimo.

Especificações para a operação de limpeza da lente: Antes da substituição, é necessário remover completamente poeira, óleo e outros contaminantes na área circundante com um pano de microfibra. O material, com suas propriedades não abrasivas, pode realizar uma limpeza sem riscos em superfícies ópticas precisas. Realize uma ação de limpeza suave em uma única direção para remover partículas e mantenha operações de manuseio sem contato durante todo o processo para eliminar a contaminação por impressões digitais. O processo padronizado de limpeza não apenas garante a instalação estéril das novas lentes, mas também é a base para manter a integridade do sistema óptico do equipamento, que está diretamente relacionado à precisão do corte a laser e à qualidade do tratamento de superfície.

Limpeza e manutenção de máquinas de corte a laser

Além de substituir as lentes, a limpeza regular da cabeça de corte e de outras partes da sua máquina de corte a laser é essencial para manter o desempenho ótimo. Poeira, sujeira e resíduos podem afetar o processo de corte e reduzir a eficiência.

Use um pincel macio para remover resíduos da cabeça de corte e de outras partes. Limpe o bocal e as lentes regularmente para garantir um caminho claro para o feixe de laser.

Com que frequência uma máquina de corte a laser deve ser mantida?

Máquinas de corte a laser requerem inspeção e manutenção regulares para mantê-las funcionando suavemente. A manutenção regular garante que a máquina opere de forma eficiente, evite reparos custosos e garanta cortes de alta qualidade. Se não forem inspecionadas regularmente, o desgaste em componentes-chave pode causar problemas de desempenho.

A frequência da manutenção depende de como intensamente a máquina é usada e do ambiente em que opera. Máquinas que são usadas frequentemente ou operam em ambientes poeirentos e quentes requerem manutenção mais frequente no equipamento de corte a laser do que máquinas que operam em ambientes limpos e menos exigentes.

Procedimentos padrão de manutenção de equipamentos de corte a laser: Recomenda-se realizar uma inspeção e limpeza aprofundadas do sistema completo após o equipamento ter funcionado por 200-500 horas. O escopo da manutenção abrange componentes principais dos subsistemas, como a unidade de emissão a laser, o grupo de lentes de focagem, o módulo de transmissão de feixe e a boca de gás auxiliar. A implementação de manutenção preventiva periódica pode alcançar eficazmente o diagnóstico precoce de falhas e bloquear a transformação de modos de falha potenciais em falhas funcionais.

O registro de manutenção de equipamentos é a ferramenta de gestão central para o rastreamento preciso do tempo de operação e a determinação científica do ciclo de manutenção. Ao estabelecer arquivos de manutenção digitais, um cronograma de manutenção planejado pode ser formulado sistematicamente para garantir a pontualidade da manutenção ao longo do ciclo de vida do equipamento de corte a laser. Este mecanismo de gestão desempenha um papel decisivo na extensão da vida útil do equipamento.

Resumo

A manutenção do equipamento de corte a laser ao longo de seu ciclo de vida é a estratégia central para garantir o funcionamento de alto desempenho do equipamento e evitar manutenções não planejadas. A implementação de manutenção periódica pode alcançar três objetivos técnicos: manter a estabilidade operacional do equipamento, controlar os riscos de falhas sistêmicas e garantir a precisão contínua do processamento em conformidade com os padrões ISO 9013. Equipamentos que são mantidos de maneira padronizada manterão o desempenho máximo durante sua vida útil, oferecendo às empresas garantias de ritmo de produção estável e controle consistente dos processos.

Especificações de manutenção do sistema óptico

Como o elemento óptico principal para a gestão da qualidade do feixe laser, a substituição regular/limpeza/inspeção do grupo de lentes de focagem constitui o nó chave do sistema básico de manutenção do equipamento. A deposição de poluentes e os danos microscópicos gerados pela lente durante a operação contínua levarão diretamente à degradação das características de focagem do feixe. Estabelecer um sistema de substituição de lentes com base nas horas de operação e um procedimento de limpeza de nível de sala limpa é a principal medida técnica para bloquear a cadeia de degradação do desempenho do equipamento.

Mecanismo colaborativo de manutenção multi-sistema

Estenda o escopo de manutenção para subsystemas-chave, como geradores a laser, sistemas de gestão térmica e módulos de condução de feixe, para garantir que todas as unidades funcionais operem dentro da faixa de parâmetros de design. Ignorar itens básicos de manutenção pode levar a efeitos de escalonamento de falhas e aumentar significativamente o custo de manutenção do ciclo de vida inteiro. Implementar um plano de manutenção preventiva pode não apenas estender o MTBF (mean time between failures) dos equipamentos, mas também garantir a continuidade da produção evitando tempos de parada não planejados e maximizar a eficácia geral do equipamento (OEE).