Fatores que afetam a tonelagem das máquinas de dobra

Métodos de dobra

| Métodos de dobragem | Influência na tonelada das máquinas de dobra |

| dobragem de ar | Requer mais toneladas do que a dobragem pneumática, pois o prego superior atinge o fundo no molde. O material entra em contato com a ponta do prego superior e com a parede lateral do molde inferior. A tonelagem é maior, mas não tanto quanto na marcação. |

| Dobragem inferior | Requer mais toneladas do que a dobragem de ar porque o prego superior atinge o fundo no molde. O material entra em contato com a ponta do prego superior e com a parede lateral do molde. A tonelagem é maior, mas não tanto quanto na marcação. |

| Marcação | Requer a tonelagem mais alta. A fresa e o molde estão em contato total com o material, comprimindo e afinando o material. Utiliza forças muito grandes para fazer o material se ajustar ao ângulo do molde da máquina de dobra. |

Diferentes métodos de dobramento de metal requerem diferentes tonelagens. Por exemplo, no dobramento a ar, a tonelagem pode ser aumentada ou diminuída alterando a largura da abertura do molde.

O raio de dobra afeta a largura da abertura do molde. Neste caso, o fator de método deve ser adicionado à fórmula. Ao usar dobramento inferior e impressão, a tonelagem necessária é maior do que no dobramento a ar.

Se você calcular a tonelagem para o dobramento inferior, será necessário multiplicar a tonelagem por polegada de dobramento a ar pelo menos por cinco. Se você usar estampagem, a tonelagem necessária pode ser ainda maior do que para o dobramento inferior.

Largura do Molde

Já aprendemos que, no dobramento em ar, a tonelagem necessária diminui à medida que o tamanho da abertura do fôrma aumenta e aumenta à medida que o tamanho da abertura diminui.

Isso ocorre porque a largura da abertura do fôrma determina o raio de dobra interno, e um raio de fôrma menor requer mais tonelagem.

No dobramento em ar, a razão do fôrma é tipicamente 8:1, significando que a distância da abertura do fôrma é oito vezes o espessura do material. Neste caso, o espessura do material é igual ao raio de dobra interno.

Atrito e Velocidade

No dobramento em ar, a matriz precisa passar pela abertura inferior do fôrma para dobrar a chapa metálica. Se a superfície da chapa metálica não estiver lubrificada, o atrito entre o fôrma e a chapa metálica aumenta, exigindo mais tonelagem para dobrar a chapa metálica e reduzindo o ressalto do material.

Pelo contrário, se a superfície da chapa metálica for lisa e lubrificada, a fricção entre o molde e a chapa metálica diminui, reduzindo a tonelagem necessária para dobrar a chapa metálica. No entanto, isso aumentará o efeito de ressalto (springback) da chapa metálica.

A velocidade de dobra também afeta a tonelagem necessária. À medida que a velocidade de dobra aumenta, a tonelagem necessária diminui. Aumentar a velocidade também reduz a fricção entre o molde e a chapa, mas isso também aumenta o efeito de ressalto (springback) da chapa.

Propriedades do material

Tonelagem refere-se à força que a prensa freadora aplica à chapa metálica. Portanto, a faixa de forças de dobra depende da espessura e da resistência ao tracionamento da chapa metálica sendo dobrada.

Tipo de Material

Um fator é o tipo de material sendo dobrado. Materiais com maiores resistências ao tracionamento, como o aço inoxidável ou ligas de alta resistência, exigem mais força para serem dobrados do que metais mais macios, como alumínio ou cobre. Por exemplo

Aço inoxidável (grau 316): resistência ao tracionamento ~620 MPa; resistência à tração ~290 MPa.

Cobre: resistência à tração ~210 MPa; resistência ao escoamento ~69 MPa.

Materiais mais macios, como o alumínio, apresentam menos resistência, o que reduz os requisitos de tonelagem, mas aumenta o potencial de ressalto elástico.

Resistência à Tração e Resistência ao Escoamento

Diferentes materiais têm diferentes resistências à tração, o que afeta diretamente a força necessária para dobrar. Por exemplo, o aço inoxidável geralmente requer mais tonelagem do que o aço carbono ou o alumínio.

A resistência à tração é o máximo estresse que um material pode suportar sob uma carga constante. Se esse estresse for aplicado e mantido, o material eventualmente se romperá. Por outro lado, a resistência ao escoamento é o estresse no qual um material começa a deformar-se plasticamente.

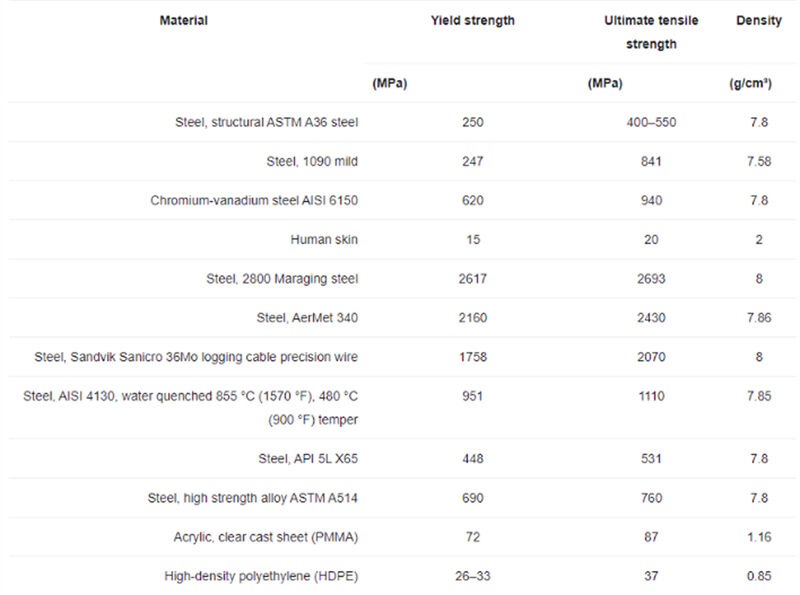

Resistências típicas à tração de alguns materiais

Espessura do Material

Outro fator importante é a espessura da chapa metálica. Quanto mais grossa for a material, mais toneladas serão necessárias, e vice-versa. Materiais mais grossos exigem várias vezes mais toneladas devido à sua maior resistência à deformação.

Por exemplo, dobrar a espessura da chapa metálica irá dobrar a força necessária. Em termos gerais, quanto mais grosso o material, mais toneladas ou força são necessárias para formá-lo.

| Materiais | Espessura (mm) | Raio de curvatura (mm) | Multiplicador de toneladas | Toneladas requeridas (toneladas/metro) |

| Aço macio | 1 | 1 | 1 | 10 |

| Aço macio | 2 | 2 | 1 | 40 |

| Aço macio | 3 | 3 | 1 | 90 |

| Alumínio (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Alumínio (5052-H32) | 2 | 2 | 0.45 | 18 |

| Alumínio (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Aço inoxidável (304) | 1 | 1 | 1.45 | 14.5 |

| Aço inoxidável (304) | 2 | 2 | 1.45 | 58 |

| Aço inoxidável (304) | 3 | 3 | 1.45 | 130.5 |

| Aço macio | 2 | 1 | 1 | 60 |

| Aço macio | 2 | 3 | 1 | 30 |

| Aço inoxidável (304) | 2 | 1 | 1.45 | 87 |

| Aço inoxidável (304) | 2 | 3 | 1.45 | 43.5 |

A tabela mostra que

1. À medida que a espessura do material aumenta, a tonelagem necessária para todos os materiais aumenta significativamente. Dobrar a espessura de 1 mm para 2 mm aumenta a tonelagem quatro vezes.

2. O alumínio requer cerca de 45% mais tonelagem que o aço carbono da mesma espessura, e o aço inoxidável requer aproximadamente 45% mais tonelagem que o aço carbono.

3. Reduzir o raio de curvatura interno enquanto mantém a espessura constante aumenta a tonelada necessária. Reduzir o raio pela metade, de 2 mm para 1 mm, aumenta a tonelada em 50%.

4. O multiplicador de tonelada varia de acordo com o tipo de material e a resistência à tração. Neste exemplo, é 1,0 para aço macio, 0,45 para alumínio 5052-H32 e 1,45 para aço inoxidável 304.

Retorno elástico

Após o dobramento, os materiais tendem a retornar ligeiramente ao seu formato original. Materiais de alta resistência terão mais retorno elástico, então a tonelada e as ferramentas precisam ser ajustadas para alcançar ângulos precisos.

Comprimento e ângulo de dobra

Comprimento do Dobramento

O comprimento de dobra da mesa da prensa freadora é o comprimento máximo que uma folha de metal pode ser dobrada. O comprimento de dobra da prensa freadora deve ser ligeiramente maior que o material a ser dobrado.

Se o comprimento da mesa estiver incorreto, danos ao macho ou a outros componentes podem ocorrer. Um calculador de carga de dobra pode ajudar a determinar a tonelagem necessária com base na espessura do material e em outros fatores, como o comprimento da dobra e a largura da abertura V.

Ângulo de dobra

Quanto maior o ângulo, maior será a tonelagem necessária devido à compressão aumentada do material no ponto de dobra. Por outro lado, ângulos maiores exigem menos força, mas podem resultar em dobras menos precisas.

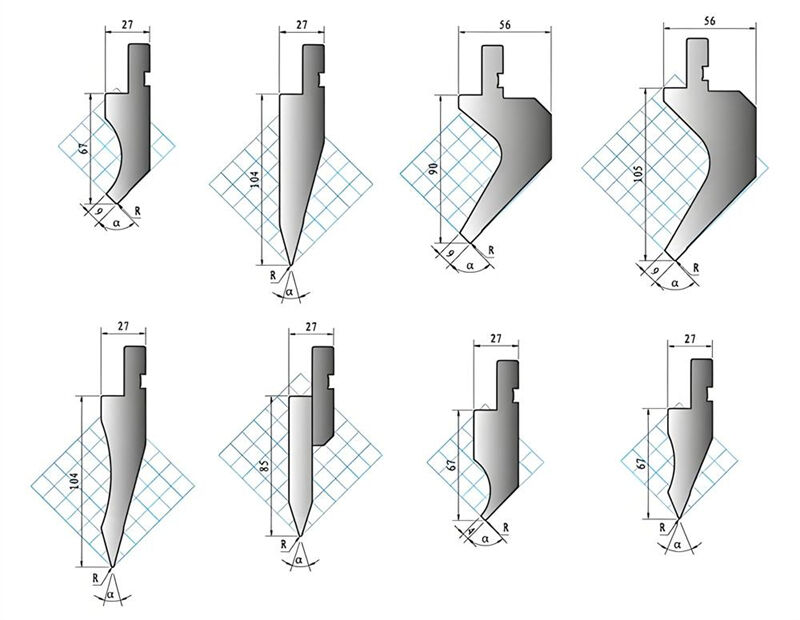

Fatores de ferramentas

Os punções da prensa freadora também são um fator a considerar. Esses punções também têm limitações de carga de dobra. Punções em V de ângulo reto podem suportar cargas de tonelagem maiores.

Como os machos de ângulo agudo têm um ângulo menor e são feitos com menos material, como os machos de pescoço de ganso, eles não estão tão inclinados a lidar com cargas pesadas.

Ao usar diferentes machos, sua força máxima de dobra não deve ser excedida. Além disso, o raio do macho e o raio da dobra também afetam os requisitos de tonelagem.

Um raio de macho maior pode resultar em um aumento na força de dobra necessária. Da mesma forma, quanto maior o raio da dobra, maior será a tonelagem necessária.

A razão entre a largura da abertura do macho e o espessura do material é outro fator a considerar. Para materiais mais finos, recomenda-se uma razão de macho menor (como 6 para 1).

Materiais mais grossos podem exigir uma razão de macho maior (como 10 para 1 ou 12 para 1) para reduzir a força de dobra e manter a aplicação dentro das capacidades da máquina de dobra.

Desgaste a longo prazo da ferramenta

Desgaste gradual:

Com o tempo, operações de alta pressão repetidas fazem com que as ferramentas percam sua nitidez e integridade estrutural. Se não tratado, esse desgaste pode levar a dobras inconsistentes e redução na qualidade das peças.

Impacto na vida útil da ferramenta:

Sobrecarregar uma ferramenta além de sua capacidade rated (por exemplo, usinagem de chapa grossa com um morfologia estreita) pode causar trincas microscópicas ou falha catastrófica durante a operação. Inspeções regulares são essenciais para prevenir paradas inesperadas ou riscos de segurança.

Requisitos de Manutenção:

Ferramentas que estão sobrecarregadas exigem manutenção ou substituição mais frequentes, aumentando os custos operacionais. Sistemas de monitoramento ou softwares de manutenção preditiva podem ajudar a identificar padrões de desgaste cedo e otimizar o uso da ferramenta.