Se você já estudou um objeto metálico de perto, como algum tipo de copo brilhante ou parte de um automóvel, já se perguntou como ele foi feito. Isso inclui a criação desses itens metálicos com um processo conhecido como formação a frio! Este processo único toma o metal e o forma em uma ampla gama de objetos, desde copos até tigelas e até elementos cruciais usados em carros e outras máquinas. É um processo complexo que envolve grande criatividade, mas também ciência.

A primeira etapa na formação de metal em prensa é uma peça plana de metal conhecida, de forma um tanto surpreendente, como a chapa. Esta chapa é então carregada em uma máquina conhecida como prensa. A prensa aplica grandes quantidades de força, pressionando sobre a chapa de modo que ela se deforme e assuma uma forma específica. A prensa é versátil no modo como pode ser usada - diferentes métodos, como estampagem, dobra e alongamento, são utilizados dependendo de como será o produto final (Scinexx.mobi/autoload/05 de maio de 2008).

A formação de metais por estampagem não é apenas uma arte, mas também a ciência por trás dela! As prensas funcionam forçando o metal com força, velocidade e temperatura até que ele seja formado conforme necessário. A quantidade de força que a prensa pode exercer é enorme - centenas ou até milhares de libras! Essa força é necessária com base na espessura real do metal, bem como no tipo de forma que um produtor deseja que seu produto final tenha.

Os artigos que são fabricados utilizando este conceito e técnica têm dimensões muito precisas, então existe um termo para isso dado "DESIGN FOR MANUFACTURE". Portanto, o conformação a quente de metais é um tipo de método na fabricação onde se deseja um produto exato, ou perfeito, com base no design em 3D cilíndrico. Isso implica que o item final deve ser exatamente como ilustrado pelo designer. Para iniciar esse processo, o designer elabora um esquema detalhado que é efetivamente uma manifestação do que pode ser descrito como um mapa ou plano para o produto. Esse esquema contém todos os tamanhos, formas e informações específicas necessárias para o desenvolvimento dos produtos.

Assim que o design do projeto estiver pronto, qualquer pessoa responsável por operar uma prensa o utilizará para garantir que o produto seja fabricado corretamente. Eles seguem muito de perto nossos designs, até o molho secreto, para que tudo esteja certo. Claro, às vezes até os melhores planos podem dar errado. É exatamente por isso que o teste de um produto ou saída se justifica muito bem neste caso. O produto, após ser construído de acordo com a especificação, é verificado em detalhes contra todos os requisitos especificados naquele projeto. Se não corresponder, volta para a prensa e é ajustado conforme necessário para corrigir quaisquer erros.

Por exemplo, prensas controladas por computador possuem um sistema avançado que são digitalmente programados, permitindo ações precisas. Este computador guia a prensa para produzir a saída final de maneira idêntica ao que o designer projetou, incluindo detalhes menores. Isso contribui para a fabricação de produtos de primeira linha o tempo todo.

Mais uma nova tecnologia interessante para a formação de metais em prensa é a impressão 3D. A impressão 3D permite que designers projetem seus produtos e testem o mesmo em modelos ou protótipos antes de optarem pela versão final. Esse processo economiza tempo e dinheiro durante o desenvolvimento, atuando como um guardião contra erros custosos mais tarde na produção.

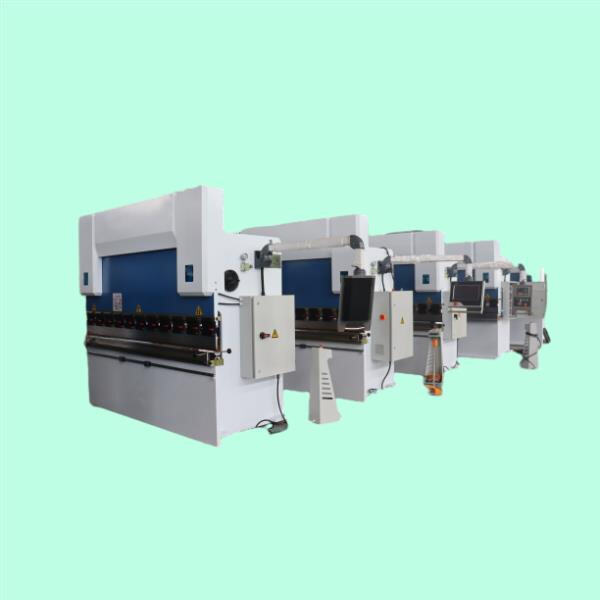

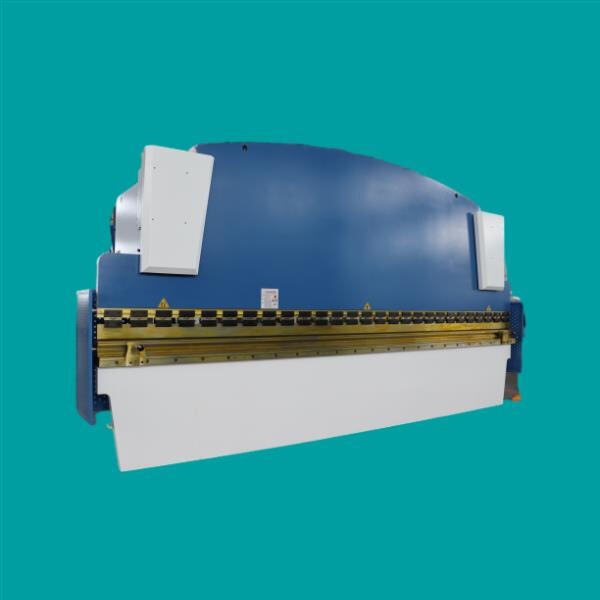

Freios de prensa metálica ideais para operações complexas de dobramento, com alta precisão e pressão; máquinas de corte a laser capazes de processar uma ampla gama de materiais, com capacidades eficientes e de alta precisão; máquinas de laminação, graças às excelentes capacidades de conformação, permitem uma produção eficaz e atendem às necessidades de uma grande variedade de clientes. Necessidade de produção em massa. Máquinas de dobramento de tubos adequadas para diversos processos de tubos, devido à sua flexibilidade no dobramento e desempenho confiável. Equipamentos essenciais de tecnologia industrial que auxiliam o setor de manufatura a enfrentar diversos desafios relacionados à eficiência, precisão e flexibilidade.

Conhecemos a importância do serviço pós-venda e da pesquisa e desenvolvimento (P&D) na prensa metálica de conformação. Máquinas de corte a laser, máquinas de laminação e máquinas de dobramento de tubos são apenas alguns dos muitos produtos oferecidos, contando com uma gama completa de assistência e serviços pós-venda; o serviço pós-venda em espanhol garante aos clientes uma experiência isenta de complicações. Continuamos investindo no desenvolvimento de produtos e na atualização tecnológica por meio da inovação. Isso nos ajuda a adaptar-nos às necessidades em constante mudança dos clientes e a manter nossa posição de liderança no mercado.

Prensa Metálica: A conformação por prensagem é reconhecida pela sua elevada eficiência e precisão, sendo amplamente utilizada em diversos processos de conformação de chapas metálicas; Máquinas de Corte a Laser realizam cortes de alta velocidade e alta precisão, atendendo aos requisitos de padrões complexos; Máquinas de Laminação são especializadas na conformação de chapas metálicas, garantindo produção de qualidade superior. As Máquinas de Dobramento de Tubos oferecem soluções flexíveis para dobras de tubos. A linha de produtos concentra-se em eficiência, precisão e estabilidade, ajudando os clientes a melhorar a eficiência produtiva e a qualidade dos produtos.

Qualidade Gera Confiança: As máquinas para conformação por prensagem e para processamento de chapas metálicas passam por um rigoroso controle de qualidade, assegurando que cada máquina esteja em conformidade com os padrões da indústria. Esforçamo-nos para fornecer produtos de máxima qualidade aos nossos clientes — desde máquinas de corte a laser e frentes de prensagem até máquinas de dobramento de tubos e máquinas de laminação. Resposta Rápida ao Mercado: Ao aproveitar uma produção eficiente e uma gestão eficaz da cadeia de suprimentos, somos capazes de atender rapidamente às demandas do mercado. Com estoque abundante, o prazo de entrega é reduzido para uma semana, permitindo a aquisição imediata dos equipamentos e conferindo vantagem competitiva no mercado.