Szybka diagnostyka i obsługa błędów alarmowych w serii ET

Czy masz problemy z alarmami na swojej całkowicie elektrycznej maszynie do gięcia serii ET z serwosilownikiem? Trafiłeś w odpowiednie miejsce. W tym artykule znajdziesz szczegółowy przewodnik po szybkim rozwiązywaniu problemów z alarmami serii ET, zapewniający płynne i wydajne przebiegi produkcji. Choć alarmy serii ET są powszechne, dzięki odpowiedniemu podejściu można je szybko rozwiązać i przywrócić urządzeniu optymalną wydajność. Niezależnie od tego, czy dopiero zaczynasz pracę z tym systemem, czy też chcesz zoptymalizować swój proces diagnozowania usterek, ten przewodnik przedstawi kluczowe kroki ułatwiające skuteczne radzenie sobie z różnymi rodzajami alarmów.

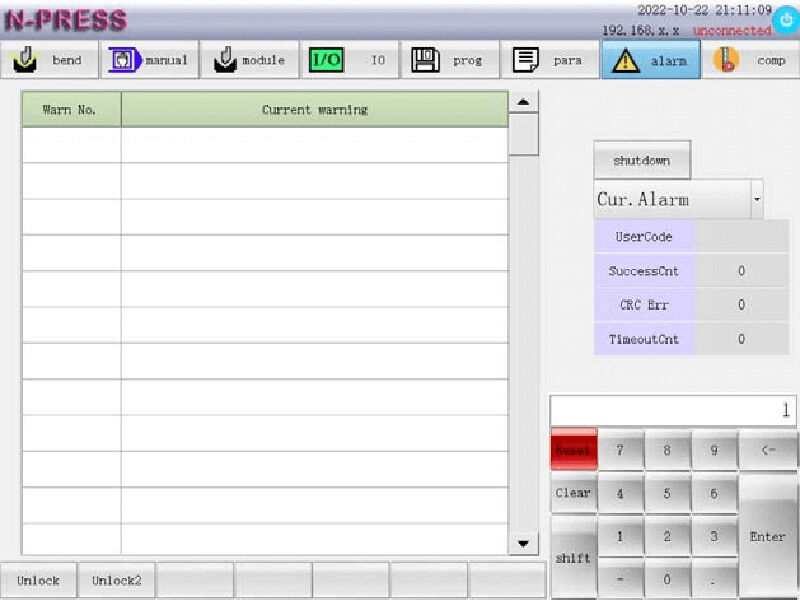

Krok 1: Dostęp do interfejsu alarmów serii ET

Kliknij przycisk funkcyjny „alarm”, aby uzyskać dostęp do interfejsu i wyświetlić wszystkie szczegóły alarmów serii ET. Interfejs ten zapewnia szczegółowe przedstawienie aktualnych alarmów, zapisów alarmów oraz innych kluczowych danych statystycznych, takich jak liczba udanych komunikacji, błędy weryfikacji oraz przekroczenia czasu oczekiwania.

Analiza zapisów alarmów

Przeanalizuj częstotliwość i typy występujących alarmów, przeglądając wcześniejsze zapisy. Zwróć szczególną uwagę na liczbę błędów weryfikacji alarmów serii ET oraz problemów z przekroczeniem czasu oczekiwania, ponieważ wskazują one na podstawowe problemy komunikacyjne z modułem wejść/wyjść (IO).

Liczba udanych komunikacji: odzwierciedla liczbę pomyślnych komunikacji między systemem a modułem IO i stanowi wskaźnik ogólnego stanu zdrowia komunikacji systemu.

Błędy weryfikacji: wyświetlają liczbę błędów weryfikacji w komunikacji danych między systemem a modułem IO. Wysoka liczba błędów może wskazywać na problemy z integralnością danych, które wymagają natychmiastowej uwagi.

Czas przekroczenia limitu: Pokazuje liczbę błędów połączenia komunikacyjnego między systemem a modułem wejścia/wyjścia (IO), co sygnalizuje potencjalne zakłócenia w przesyłaniu danych, które mogą wpływać na działanie maszyny.

Krok 2: Interpretacja stanu alarmowego serii ET

Aby skutecznie obsłużyć alarm serii ET, najpierw sprawdź informacje alarmowe pod kątem kodów błędów (ERRxxx) i ostrzeżeń (ALMxxx). Najnowsze alarmy są wyświetlane jako „Aktualny alarm”. Postępuj zgodnie z instrukcjami w celu rozwiązania problemu i naciśnij przycisk resetu, aby usunąć alarm i przywrócić normalne działanie systemu.

W przypadku awarii systemu CNC wyświetlone zostaną maksymalnie pięć aktualnych alarmów. Zapisz kod ostrzeżenia i wykonaj zalecane działania lub, w razie konieczności, skontaktuj się z wykwalifikowanym personelem serwisowym.

Postępując zgodnie z powyższymi krokami, możesz szybko zdiagnozować i rozwiązać problemy związane z alarmem serii ET, ograniczając czas przestoju i zwiększając produktywność.

Krok 3: Rozwiązywanie problemów związanych z alarmem serii ET

Alarm serii ET – kod błędu

ERR001: Alarm zasłony świetlnej bezpieczeństwa

Przyczyna: Gdy oś Y jest skierowana w dół, ciało ludzkie lub inne obiekty wchodzą w obszar zasłony świetlnej.

Rozwiązanie: Sprawdź, czy ktoś znajduje się w obszarze zasłony świetlnej lub czy siatkę bezpieczeństwa uszkodzono.

ERR003: Odchylenie położenia osi Y1 i Y2

(Alarm zostanie wyzwolony po wystąpieniu błędu w trybie ręcznym oraz po wystąpieniu błędu podczas gięcia.)

Przyczyna: Odchylenie wartości współrzędnych bezwzględnych osi Y1 i Y2 przekracza ustawioną maksymalną wartość dopuszczalnego odchylenia dla osi Y.

Rozwiązanie: Najpierw sprawdź, czy błąd położenia osi Y1 i Y2 przekracza dopuszczalne tolerancje. Następnie zweryfikuj, czy enkoder liniowy działa prawidłowo, czy nie jest uszkodzony. Na koniec sprawdź, czy występuje awaria w układzie mechanicznego przekładania ruchu oraz czy ustawiona wartość dopuszczalnego odchylenia położenia w parametrach systemowych dla osi Y1 i Y2 jest zbyt mała.

ERR003: Alarm przy przekroczeniu maksymalnej dopuszczalnej wartości ciśnienia przez maszynę

Przyczyna: Wybrano niewłaściwą matrycę lub materiał.

Obrobka:

1. Zweryfikuj formę i dobór materiału:

Upewnij się, że forma i materiał zostały dobrze dobrane.

2. Sprawdź ciśnienie gięcia:

Sprawdź, czy ciśnienie gięcia w programie, procesie syntezy oraz na interfejsie programowania jest zbyt wysokie.

3. Ocena ciśnienia:

Jeśli wyświetlone ciśnienie przekracza dopuszczalny limit urządzenia:

Zamień formę lub materiał.

Jeśli wyświetlone ciśnienie mieści się w dopuszczalnym zakresie:

Zweryfikuj prawidłowe ustawienie wysokości górnej i dolnej matrycy.

ERR004: Alarm po przekroczeniu dopuszczalnej wartości ciśnienia dla formy

Przyczyna: Wybrano niewłaściwą matrycę lub materiał.

Obrobka:

1. Sprawdź, czy forma i materiał zostały dobrze dobrane.

2. Zweryfikuj, czy ciśnienie gięcia w programie, syntezie oraz na interfejsie programowania jest zbyt duże.

Jeśli wyświetlone ciśnienie przekracza dopuszczalne ciśnienie formy, należy wymienić formę lub materiał.

Jeśli wyświetlone ciśnienie mieści się w dopuszczalnym zakresie dla formy, upewnij się, że wysokość górnej i dolnej formy została prawidłowo ustawiona.

ERR005: Przekroczono limit ciśnienia podczas gięcia

Przyczyna: Wybrano niewłaściwą matrycę lub materiał.

Obrobka:

1. Sprawdź, czy forma i materiał zostały dobrze dobrane.

2. Zweryfikuj, czy ciśnienie gięcia w programie, syntezie oraz na interfejsie programowania jest zbyt duże.

3. Jeśli wyświetlone ciśnienie przekracza dopuszczalne ciśnienie formy, proszę wymienić formę lub materiał.

4. Jeśli wyświetlone ciśnienie mieści się w dopuszczalnym zakresie dla formy, upewnij się, że wysokość górnej i dolnej formy została prawidłowo ustawiona.

ERR006: Przekroczono limit czasu komunikacji przy wykrywaniu ciśnienia

Przyczyna: Przekroczony limit czasu komunikacji między systemem a płytą wejścia/wyjścia (IO).

Rozwiązanie: Upewnij się, że typ płyty IO został poprawnie skonfigurowany oraz że połączenia linii komunikacji RS-485 są prawidłowe.

BŁĄD007: Awaria kanału wykrywania ciśnienia

Przyczyna: Wartość analogowa jest zbyt niska.

Rozwiązanie: Sprawdź poprawność połączeń przewodów sygnału analogowego.

BŁĄD008–BŁĄD012: Przekroczenie dodatniego ograniczenia twardego osi X–Z2

(Alarm zostanie wyzwolony podczas gięcia; alarm zostanie wyzwolony również w trybie ręcznym)

Przyczyna: Przełącznik krańcowy dodatni każdej osi został aktywowany podczas gięcia.

Obrobka:

1. Sprawdź, czy każda oś wpadła w obszar przełącznika krańcowego dodatniego.

2. Zweryfikuj, czy przełącznik krańcowy dodatni każdej osi działa prawidłowo.

3. Za pomocą interfejsu sterowania ręcznego przesuń każdą oś poza obszar przełącznika krańcowego.

BŁĄD013–BŁĄD017: Oś X–Z1 przekroczyła ujemne ograniczenie twarde

(Alarm zostanie wyzwolony podczas gięcia i wyszukiwania punktu zerowego; alarm zostanie wyzwolony w trybie ręcznym)

Przyczyna: wyzwalanie przełącznika krańcowego w kierunku ujemnym dla każdej osi podczas gięcia.

Obrobka:

1. Przesuń każdą oś w interfejsie sterowania ręcznego, aby opuścić obszar przełącznika krańcowego.

2. Sprawdź, czy każda oś wchodzi w obszar przełącznika krańcowego w kierunku ujemnym.

3. Sprawdź, czy przełącznik krańcowy w kierunku ujemnym dla każdej osi działa poprawnie.

ERR018–ERR022: Oś X–Z2 przekroczenie dodatniego miękkiego limitu

Przyczyna: Współrzędna maszynowa każdej osi przekracza ustawioną w parametrach systemu wartość dodatniego miękkiego limitu.

Rozwiązanie: Sprawdź, czy ustawiona w parametrach systemu wartość dodatniego miękkiego limitu dla każdej osi jest odpowiednia.

ERR023–ERR027: Oś X–Z1 przekroczenie ujemnego miękkiego limitu

Przyczyna: Współrzędna maszynowa każdej osi przekracza ustawioną w parametrach systemu wartość ujemnego miękkiego limitu.

Postępowanie: Sprawdź, czy ustawiona przez parametr systemowy ujemna pozycja limitu miękkiego dla każdej osi jest odpowiednia.

BŁĄD028: Alarm przeterminowania obrabiarki

Przyczyna: Obrabiarka przekroczyła termin ważności.

Postępowanie: Skontaktuj się z dostawcą.

BŁĄD029–BŁĄD034: Alarm napędu serwonapędowego dla każdej osi

Przyczyna: Napęd serwonapędowy odpowiadającej osi wywołał alarm lub połączenie z napędem serwonapędowym uległo awarii.

Postępowanie: Sprawdź przyczynę alarmu napędu serwonapędowego lub sprawdź kabel połączeniowy między systemem a napędem serwonapędowym.

BŁĄD035–BŁĄD040: Alarm enkodera dla każdego wału

Przyczyna: Sygnał enkodera odpowiadającego wału jest niepoprawny.

Postępowanie: Sprawdź okablowanie sygnałów związanych z enkoderem w kablu połączeniowym między systemem a napędem serwonapędowym.

ERR041–ERR046: Awaria serwonapędu w trybie bez ruchu dla każdej osi

Przyczyna: Gdy odpowiednia oś nie otrzymuje polecenia ruchu, wykrywane jest nietypowe położenie zwracane przez enkoder.

Rozwiązanie: Sprawdź kabel połączeniowy enkodera.

ERR047–ERR052: Awaria serwonapędu w trybie ruchu dla każdej osi

Przyczyna: Alarm niedopuszczalnego odchylenia pozycji dla każdej osi.

Rozwiązanie: Sprawdź, czy wartość dopuszczalnego błędu śledzenia pozycji została ustawiona zbyt nisko.

ERR053: Alarm braku zasilania

Przyczyna: Wykryto zbyt niskie napięcie zasilania systemu.

Rozwiązanie: Sprawdź, czy zasilanie działa prawidłowo.

ERR054: Alarm systemu

Przyczyna: Wewnętrzny wyjątek systemu.

Postępowanie: Skontaktuj się z dostawcą.

BŁĄD055: Alarm awaryjnego zatrzymania

Przyczyna: Wykryto naciśnięcie przycisku awaryjnego zatrzymania.

Rozwiązanie: Sprawdź, czy przycisk awaryjnego zatrzymania jest naciśnięty.

BŁĄD056: Przekroczono limit momentu obrotowego

Przyczyna: Przekroczono maksymalny moment obrotowy silnika.

Rozwiązanie: Sprawdź, czy prędkość lub przyspieszenie osi Y zostało ustawione zbyt wysoko.

BŁĄD057: Odległość między Z1 a Z2 jest zbyt mała

Przyczyna: Ruch ręczny osi Z w trybie sterowania ręcznego przekroczył bezpieczną odległość określoną w parametrze systemowym 603: z1z2.

Rozwiązanie: Sprawdź, czy wartości parametrów systemowych zostały prawidłowo skonfigurowane.

ERR059: Ostrzeżenie o przeterminowaniu

Przyczyna: Pozostały czas użytkowania systemu jest krótszy niż 2 dni.

Rozwiązanie: Skontaktuj się z dostawcą.

ERR060: Przekroczenie ujemnego limitu miękkiego dla tylnego biegu 2

Przyczyna: Podczas korzystania z tylnego biegu 2 współrzędna maszyny na osi X przekracza ustawioną w parametrach systemu ujemną pozycję miękkiego limitu na osi X.

Rozwiązanie: Sprawdź, czy wybór tylnego biegu jest uzasadniony.

ERR061: Alarm drzwi bezpieczeństwa

Przyczyna: Drzwi bezpieczeństwa zostały otwarte w trakcie pracy.

Rozwiązanie: Sprawdź, czy drzwi bezpieczeństwa są zamknięte.

ERR062: Alarm klimatyzacji

Przyczyna: Awaria klimatyzatora.

Rozwiązanie: Sprawdź klimatyzator.

ERR063: Przekroczony czas kompensacji odchylenia

Przyczyna: Kompensacja odchylenia nie może zostać zakończona w długim czasie.

Rozwiązanie: Sprawdź, czy dokładność kompensacji odchylenia została ustawiona zbyt nisko.

ERR064: Błąd kierunku kompensacji odchylenia

Przyczyna: Błędny kierunek obrotu silnika kompensacji odchylenia.

Rozwiązanie: Sprawdź, czy okablowanie silnika kompensacji odchylenia jest prawidłowe.

ERR065: Alarm awaryjnego zatrzymania 1

Przyczyna: Sygnał wejściowy alarmu awaryjnego zatrzymania 1 jest aktywny.

Postępowanie: Sprawdź sygnał wejściowy alarmu awaryjnego zatrzymania nr 1.

Seria ET – Alarm – Kod alarmu

ALM001–ALM006 Niepowodzenie wyszukiwania punktu zerowego osi X–Z2

Przyczyna: System nie wykrywa sygnału punktu zerowego odpowiedniej osi podczas wyszukiwania lub współrzędne punktu zerowego odpowiedniej osi są ustawione nieprawidłowo.

Postępowanie: Sprawdź, czy odległość wyszukiwania w trzecim odcinku odpowiedniej osi w parametrach systemu jest mniejsza niż jeden skok. Ponadto zweryfikuj współrzędne punktu zerowego odpowiedniej osi.

ALM007–ALM011 Przekroczenie dodatniego ograniczenia twardego osi X–Z2

Przyczyna: W trybie ręcznym aktywowany został przełącznik ograniczenia dodatniego odpowiedniej osi.

Postępowanie: Sprawdź, czy odpowiednia oś weszła w strefę działania przełącznika ograniczenia dodatniego lub czy przełącznik ten uległ uszkodzeniu. Przesuń odpowiednią oś za pomocą interfejsu sterowania ręcznego, aby opuścić strefę działania przełącznika ograniczenia.

ALM012–ALM016 Przekroczenie ujemnego ograniczenia twardego osi X–Z1

Przyczyna: W trybie ręcznym aktywowany został przełącznik ograniczenia ujemnego odpowiedniej osi.

Postępowanie: Sprawdź, czy odpowiednia oś wchodzi w obszar wyzwalania przełącznika krańcowego ujemnego lub czy przełącznik krańcowy ujemny danej osi uległ uszkodzeniu. Przesuń odpowiednią oś w interfejsie sterowania ręcznego, aby opuścić obszar przełącznika krańcowego.

ALM017–ALM021 Oś X–Z2 – przekroczenie dodatniego miękkiego limitu

Przyczyna: W trybie ręcznym został wyzwolony dodatni miękki limit odpowiedniej osi.

Postępowanie: Przesuń odpowiednią oś w interfejsie sterowania ręcznego, aby opuścić obszar miękkiego limitu, oraz sprawdź, czy ustawienie miękkiego limitu w parametrach systemu jest odpowiednie.

ALM022–ALM026 Oś X–Z1 – przekroczenie ujemnego miękkiego limitu

Przyczyna: W trybie ręcznym został wyzwolony ujemny miękki limit odpowiedniej osi.

Postępowanie: Przesuń odpowiednią oś w interfejsie sterowania ręcznego, aby opuścić obszar miękkiego limitu, oraz sprawdź, czy ustawienie miękkiego limitu w parametrach systemu jest odpowiednie.

ALM027 Przekroczenie dopuszczalnego odchylenia pozycji osi Y1 i Y2

Przyczyna: Odchylenie wartości współrzędnych bezwzględnych osi Y1 i Y2 przekroczyło maksymalną wartość dopuszczalnego odchylenia osi Y ustawioną w trybie ręcznym.

Postępowanie: Sprawdź, czy błąd położenia osi Y1 i Y2 przekracza dopuszczalne odchylenie; zweryfikuj, czy enkoder liniowy jest niesprawny; sprawdź, czy wystąpiła awaria w układzie mechanicznego przekładania ruchu. Przesuń osie Y1 i Y2 w kierunku zmniejszającym odchylenie położenia osiowego.

ALM028–ALM033 Odchylenie pozycji zerowej osi X–Z2 przekracza dopuszczalną wartość

Przyczyna: W trybie punktu odniesienia wartość współrzędnej maszynowej odpowiedniej osi po wykonaniu poszukiwania punktu zerowego znacznie różni się od wartości zapisanej w parametrach systemowych 260–263 oraz 608–609.

Postępowanie: Sprawdź, czy parametry systemowe 260–263 oraz 608–609 zostały prawidłowo ustawione.

ALM035 Ostrzeżenie dotyczące pompy smarującej

Przyczyna: Ciśnienie wyjściowe pompy smarującej jest zbyt niskie.

Postępowanie: Sprawdź, czy smar litowowy o nadzwyczajnej odporności na ciśnienie klasy 00 został zużyty. W przypadku jego braku uzupełnij go. Jeśli smar jest dostępny, sprawdź, czy pompa smarująca działa prawidłowo, czy nie ma przecieków w przewodach smarujących oraz czy przewód sygnałowy pompy smarującej jest prawidłowo podłączony.

ALM035 Narzędzie nie jest zamocowane

Przyczyna: Nie wykryto sygnału zaciskania u hydraulicznego uchwytu narzędzi.

Rozwiązanie: Sprawdź, czy okablowanie sygnału zaciskania hydraulicznego uchwytu narzędzi jest prawidłowo podłączone.

ALM036 Zbyt mała odległość między osiami ZL i Z2

Przyczyna: Oś Z w trybie sterowania ręcznego przekroczyła bezpieczną odległość określoną w parametrze systemowym 603: z1z2.

Rozwiązanie: Sprawdź, czy wartości parametrów systemowych zostały ustawione odpowiednio.

ALM037 Ostrzeżenie dotyczące zabezpieczenia świetlnego

Przyczyna: Wykryto prawidłowe działanie zasłony świetlnej.

Rozwiązanie: Sprawdź, czy zasłona świetlna nie jest zablokowana.

ALM038 Ostrzeżenie o przeterminowaniu

Przyczyna: Pozostały czas użytkowania systemu jest krótszy niż 2 dni.

Rozwiązanie: Skontaktuj się z dostawcą.

ALM039 Przekroczenie dodatniego limitu kompensacji odchylenia

Przyczyna: Mechanizm kompensacji ugięcia przekroczył górny limit.

Postępowanie: Sprawdź kierunek ruchu mechanizmu kompensacji ugięcia oraz poprawność połączenia sygnału limitowego.

ALM040 Kompensacja ugięcia – dolny limit

Przyczyna: Mechanizm kompensacji ugięcia przekroczył dolny limit.

Postępowanie: Sprawdź kierunek ruchu mechanizmu kompensacji ugięcia oraz poprawność połączenia sygnału limitowego.

ALM041 Kompensacja ugięcia

Przyczyna: Komunikat dotyczący kompensacji ugięcia.

Postępowanie: Sprawdź, czy ustawienie dokładności kompensacji ugięcia jest zbyt małe.

ALM042 Nachylenie osi Y

Przyczyna: Sygnał wejściowy nachylenia osi Y jest aktywny.

Postępowanie: Sprawdź, czy osie Y1 i Y2 są równoległe oraz czy poprawnie ustawiono punkt zerowy.

Podsumowanie

Podsumowując, kluczem do szybkiego rozwiązywania problemów z alarmami form do serii ET jest opanowanie podstawowych kroków pozwalających skutecznie identyfikować i usuwać typowe usterki. Postępując zgodnie z procedurami opisanymi w niniejszym artykule — takimi jak sprawdzanie połączeń przewodów, kalibracja parametrów systemu oraz wykonywanie konserwacji rutynowej — uda się zminimalizować czas przestoju i zapewnić wysoką wydajność produkcji.

W celu uzyskania dalszej pomocy lub bardziej szczegółowych informacji technicznych zachęcamy do kontaktu z naszym zespołem wsparcia technicznego JUGAO CNC MACHINE. Chętnie udzielimy profesjonalnych porad oraz udostępnimy dodatkowe materiały pomocne w efektywnym użytkowaniu naszych produktów. Można również zapoznać się z innymi dokumentami technicznymi firmy, zawierającymi dodatkowe informacje na temat konserwacji maszyn gięcia oraz optymalizacji ich wydajności.