Analiza wydajności cięcia i grawerowania laserowego

Technologie cięcia i grawerowania laserowego są powszechnie stosowane w przemyśle, twórczości artystycznej i elektronice ze względu na swoją wysoką precyzję, wydajność i możliwość przetwarzania bez kontaktu. Dokument ten zawiera szczegółową analizę zasad działania, parametrów wydajności, czynników wpływających, zastosowań oraz trendów przyszłościowych w zakresie cięcia i grawerowania laserowego.

Podstawowe zasady

1. Cięcie laserowe

Cięcie laserowe wykorzystuje wiązkę lasera o dużej gęstości energii do topnienia, parowania lub zapalania materiałów, podczas gdy gaz wspomagający (np. tlen, azot) usuwa stopiony materiał, umożliwiając precyzyjne rozdzielenie materiału.

2. Grawerowanie laserowe

Frezowanie laserowe polega na zlokalizowanej ablacji lub reakcjach chemicznych na powierzchni materiału w celu stworzenia trwałych znaków lub wzorów. W przeciwieństwie do cięcia, frezowanie zazwyczaj nie polega na przebijaniu się przez materiał, lecz na modyfikacji jego tekstury lub koloru powierzchni.

Wskaźniki wydajności

1. Precyzja

Dokładność pozycjonowania: Zwykle ±0,01 mm, przy czym systemy wysokiej klasy osiągają ±0,005 mm.

Powtarzalność: Zazwyczaj w granicach ±0,02 mm dla spójnej obróbki partii.

Minimalna szerokość linii: Zależy od wielkości plamki laserowej (10–100 µm); lasery ultrafast umożliwiają frezowanie w skali mikronowej.

2. Prędkość obróbki

Prędkość cięcia: Zależy od grubości materiału i mocy lasera (np. lasery CO₂ tną stal nierdzewną o grubości 1 mm z prędkością 20 m/min).

Prędkość frezowania: Frezowanie wektorowe może osiągać 1000 mm/s, podczas gdy frezowanie rastrowe jest wolniejsze ze względu na metody skanowania.

zgodność materiałów

| Materiał | LaserType | Wydajność |

| Metale (Stal nierdzewna, Al, Cu) | Laser włóknowy, Laser CO₂ o dużej mocy | Wysokodokładne cięcia, grawerowanie wspomagane utlenianiem |

| Niemetale (drewno, akryl, skóra) | Laser CO₂ (10,6 µm) | Gładkie cięcia, szczegółowe grawerowanie |

| Kompozyty (PCB, włókno węglowe) | Laser UV (355 nm) | Minimalna strefa wpływu ciepła (HAZ), grawerowanie wysokiej rozdzielczości |

4. Jakość powierzchni

Chropowatość krawędzi cięcia: zazwyczaj Ra < 10 µm (lasery włóknowe osiągają Ra < 5 µm dla metali).

Kontrola głębokości grawerowania: Regulowana poprzez moc i liczbę przejść (dokładność ±0,01 mm).

Główne czynniki wpływające

1. Parametry lasera

Długość fali: UV (355 nm) do precyzyjnego grawerowania; CO₂ (10,6 µm) do niemetali.

Moc: Wyższa moc zwiększa prędkość, ale może powodować odkształcenia termiczne.

Częstotliwość impulsów (laser impulsacyjny): Wpływa na skuteczność i strefę wpływu ciepła (HAZ).

2. System optyczny

Soczewka skupiająca: Ogniskowa określa wielkość plamki i głębię ostrości (krótkie ogniskowania zwiększają precyzję).

Jakość wiązki (M²): Wiązki zbliżone do ograniczenia dyfrakcyjnego (M² ≈ 1) dają gładkie cięcia.

3. optymalizacja procesów

Gaz wspomagający: Tlen zwiększa szybkość (ale utlenia krawędzie); azot gwarantuje czyste cięcia.

Strategia skanowania: Rastrowa do grawerowania dużych powierzchni; wektorowa do konturów.

Zastosowania

1. Produkcja przemysłowa

Obrobka blach: Cięcie elementów motoryzacyjnych/lotniczych.

Elektronika: Cięcie FPC (giętkich płytek PCB), mikrowiercenie PCB.

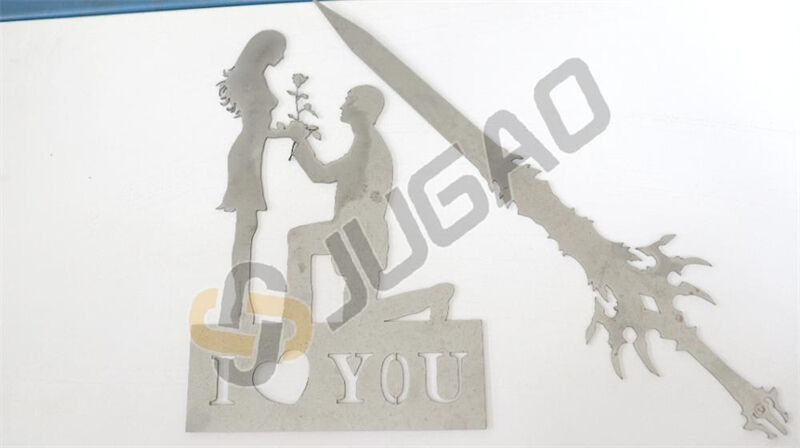

2. Kreatywność i personalizacja

Grawerowanie: Drewno/akryl, znakowanie na skórze.

rzeźba 3D: Grawerowanie w skali odcieni szarości dla efektów przestrzennych.

3. Medycyna i badania

Narzędzia chirurgiczne: Precyzyjne instrumenty ze stali nierdzewnej.

Mikroobróbka: Lasery ultrafast (femtosekundowe/pikosekundowe) do mikrostruktur.

Przyszłe trendy

1. Wyższa moc i wydajność: Przetwarzanie wielopromieniowe zwiększające przepustowość.

2. Inteligentna automatyka: Optymalizacja parametrów sterowana AI.

3. Zielone lasery: Energiooszczędne lasery światłowodowe.

4. Adopcja laserów ultra szybkich: Rozszerzenie zastosowań w medycynie i przemyśle półprzewodnikowym.

Podsumowanie

Laserowe cięcie i grawerowanie oferują nieosiągalną wcześniej precyzję i uniwersalność, czyniąc je nieodzownymi w nowoczesnej produkcji. Postępy w dziedzinie źródeł laserowych, automatyki oraz kontroli procesu w dalszym stopniu wzmocnią ich możliwości i zastosowania.