Jak dużo wiesz o systemach zaciskowych do pras śrubowych?

Powszechnie uznaje się, że dokładność gięcia blachy zależy od kilku kluczowych czynników: wydajności maszyny do gięcia, jakości systemu narzędziowego (w tym samego narzędzia, oprzyrządowania i mechanizmów kompensacyjnych), charakterystyki materiału oraz umiejętności operatora. W giętarkach obrotowych system narzędziowy składa się z trzech podstawowych komponentów: narzędzia gięcia, systemu zaciskania oraz systemu kompensacji. Choć narzędzia gięcia i system kompensacyjny są powszechnie doceniane pod względem ich roli w osiąganiu precyzji, równie istotny system zaciskania bywa często zaniedbywany. Niniejszy artykuł ma na celu wyjaśnienie roli systemu zaciskania, jego wpływu na efektywność operacyjną oraz w jaki sposób przyczynia się on do osiągnięcia wyższej dokładności gięcia.

Części z blachy przeходят zazwyczaj przez wiele procesów dodających wartość, takich jak wycinanie, cięcie laserowe i usuwanie zadziorów, zanim trafią do etapu gięcia. Dlatego proces gięcia musi zapewniać wyjątkową precyzję i powtarzalność, aby zminimalizować odpady i kontrolować koszty. Choć wysokiej jakości maszyny do gięcia są szeroko uznawane za kluczowe, często niedoceniana jest rola zaawansowanych systemów zaciskania. Wydajny system zaciskania nie tylko skraca czas przygotowania, ale także poprawia powtarzalność i zmniejsza konieczność wykonywania próbnych gięć. Czym więc dokładnie jest system zaciskania? W kolejnych sekcjach omówione zostały cechy charakterystyczne, zalety oraz ograniczenia różnych typów systemów zaciskania.

Typy systemów zaciskania

Systemy zaciskania matryc do pras giętarskich dzielą się głównie na ręczne i automatyczne. Każdy system zaciskania jest dostępny w różnych konfiguracjach, dostosowanych do różnych potrzeb operacyjnych.

Systemy zaciskania ręczne

Ręczne systemy zaciskowe to rozwiązanie ekonomiczne i praktyczne dla operacji z rzadkimi zmianami matryc. Mimo swej prostoty, ręczne systemy zaciskowe mogą być pracochłonne i czasochłonne, ponieważ operator musi dokręcać każdą płytkę zaciskową indywidualnie. Istotnym minusem tego podejścia jest brak zintegrowanej kalibracji: ponieważ płytki zaciskowe dokręcane są pojedynczo, siła zacisku jest często nierównomiernie rozłożona wzdłuż matrycy. Ta niejednorodność utrudnia natychmiastowe osiągnięcie właściwego wypoziomowania, co często wymaga czasochłonnych regulacji oraz bardzo wykwalifikowanych operatorów.

Aby zmniejszyć zależność od pracy ręcznej, zminimalizować konieczność dokonywania regulacji oraz poprawić dokładność, niektóre systemy ręczne wykorzystują mechanizm z kołkiem zaciskowym. Ten rodzaj konstrukcji umożliwia równomierne rozłożenie siły zacisku na całej długości roboczej matrycy. Dzięki temu, gdy każdy segment matrycy zostanie ustalony w odpowiedniej pozycji, nie ma potrzeby dokonywania dalszych regulacji. Zaawansowane systemy ręczne często są wyposażone w wbudowane funkcje automatycznego pozycjonowania i kalibracji, które gwarantują szybkie i precyzyjne dopasowanie narzędzi oraz powtarzalne wyniki gięcia.

System automatycznego zaciskania

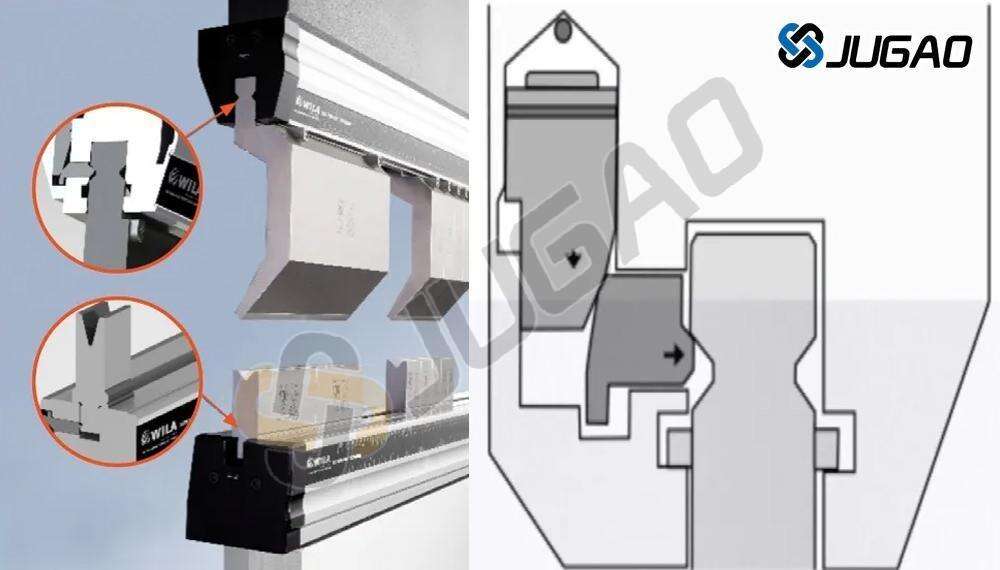

Systemy automatycznego zaciskania są idealnym rozwiązaniem do pracy z giętarkami wymagającymi częstych i szybkich zmian matryc, szczególnie w przypadku przetwarzania blach w małych partiach i z dużą różnorodnością. Opierając się na koncepcji „jednopunktowego sterowania”, systemy automatycznego zaciskania zaciskają i zwalniają matrycę jednym przyciskiem, eliminując uciążliwe ręczne zaciskanie. W przeciwieństwie do segmentowych, niezależnych płyt zaciskowych, system automatycznego zaciskania WILA wykorzystuje montaż jednolity, zapewniając ogólną dokładność oprzyrządowania i poprawiając efektywność zaciskania matryc. Umożliwia to montaż małych segmentów w pozycji pionowej lub poziomej w dowolnym miejscu oprzyrządowania.

Hydrauliczny system automatycznego zaciskania

Hydrauliczny system automatycznego zaciskania automatycznie zaciska formę poprzez doprowadzenie oleju hydraulicznego pod określonym ciśnieniem. Rozszerzanie się rury hydraulicznej powoduje wypchnięcie w kierunku na zewnątrz hartowanych pinów zaciskowych, umożliwiając tym samym automatyczne zaciskanie formy. Hydrauliczny system automatycznego zaciskania charakteryzuje się następującymi cechami:

(1) Precyzja: Zintegrowany zacisk posiada jednolitą powierzchnię odniesienia pozycjonowania, osiągając ekstremalnie wysoką dokładność wymiarową. Równoległość zacisku może być jednokrotnie regulowana, zapewniając trwałość użytkowania.

(2) Trwałość: Wykonany z wysokiej jakości stali narzędziowej/wysokowytrzymałej stali stopowej CrMo, posiada maksymalną nośność 800 ton/metr i twardość 56-60 HRC po obróbce cieplnej.

(3) Elastyczność: Zacisk wyposażony jest we wbudowaną regulację Tx/Ty, skutecznie kompensując błędy obróbki maszynowej podczas instalacji. Nie ma potrzeby doklejania papieru ani przestawiania zacisków w celu późniejszej regulacji kątów.

(4) Szybkość: Matryca automatycznie osadza się, a linia gięcia jest automatycznie wyrównywana, trwale eliminując ustawianie narzędzi. Matryca o długości 6 metrów może być całkowicie zamocowana w ciągu zaledwie 5 sekund, zwiększając ogólną wydajność o 3-6 razy w porównaniu do konwencjonalnych systemów mocowania.

⑸ Bezpieczeństwo: W połączeniu z matrycami wyposażonymi w mechanizm przycisku bezpieczeństwa Safety-Click montaż i demontaż są bezpieczniejsze.

Pneumatyczny system automatycznego zaciskania

W pneumatycznym systemie automatycznego zaciskania po wprowadzeniu gazu pod określonym ciśnieniem, ciśnienie w cylindrze popycha tłok, powodując wysunięcie się sworznia zaciskowego i tym samym automatyczne zaciskanie formy. Oprócz cech opisanych wcześniej systemu hydraulicznego, pneumatyczny system automatycznego zaciskania oferuje również unikalne zalety:

(1) Czystość: Nie wymaga oleju hydraulicznego ani jednostki napędowej hydraulicznej.

(2) Prostota: Pneumatyczne zaciskanie z mechanizmem samoblokującym (seria premium).

(3) Wygoda: Wystarczające jest standardowe zasilanie sprężonym powietrzem w warsztacie o ciśnieniu 6-8 bar.

(4) Szybkość: Ultra-szybka prędkość zaciskania zapewniająca wyższą wydajność.

(5) Opłacalność: Niższe koszty eksploatacji.

Inteligentne opcjonalne funkcje

System automatycznego zaciskania WILA może być również wyposażony w jeszcze bardziej inteligentne moduły – System inteligentnego pozycjonowania narzędzi i System identyfikacji i pozycjonowania narzędzi – co dodatkowo zwiększa efektywność i inteligencję gięcia.

System inteligentnego pozycjonowania narzędzi

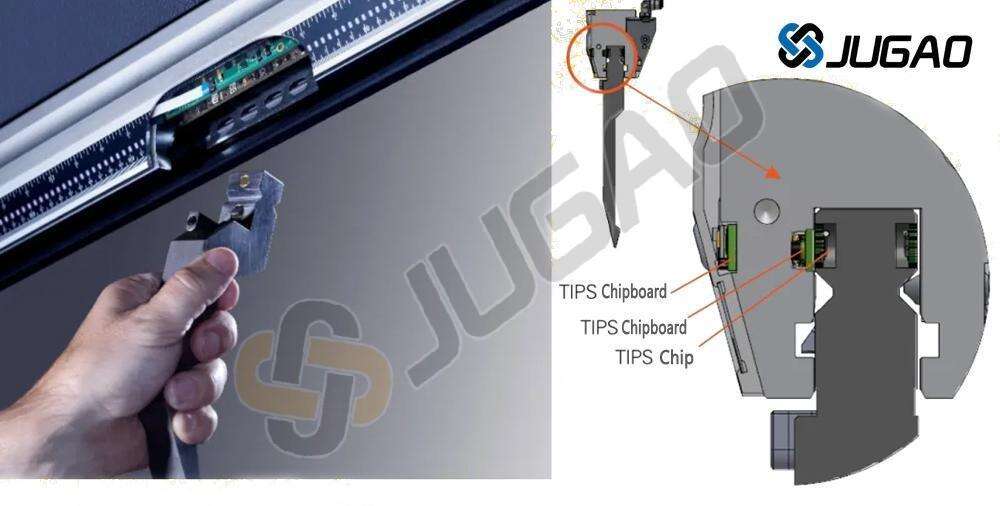

Nucleus systemu Smart Tool Locator (STL) stanowi programowalna linijka inteligentna z oświetleniem LED. Linijka ta współpracuje z kontrolerem prasy gięciowej, prowadząc operatora podczas umieszczania narzędzia i przedmiotu obrabianego w odpowiedniej pozycji, co zmniejsza wymagania pamięciowe operatora oraz prawdopodobieństwo błędu.

System identyfikacji i pozycjonowania narzędzi

Głównym elementem Systemu Identyfikacji i Pozycjonowania Narzędzi (TIPS) jest chip TIPS znajdujący się w oprzyrządowaniu. Jak pokazano na Rysunku 5, gdy oprzyrządowanie TIPS jest skonfigurowane do zaciskania narzędzia TIPS, może ono zidentyfikować całą informację o narzędziu, w tym model, długość, wysokość i położenie. Te informacje są przesyłane z powrotem do głównego kontrolera systemu poprzez Ethernet, umożliwiając w pełni zautomatyzowane operacje gięcia, znacznie zwiększając wydajność i efektywność oraz ostatecznie osiągając wysoką stopę zwrotu z inwestycji.

W wysoko konkurencyjnej branży gięcia blach, systemy zaciskania automatycznego nie tylko spełniają wymagania jakościowe klientów dotyczące precyzyjnego gięcia blach, ale również znacząco poprawiają efektywność gięcia, zapewniając wysoką stopę zwrotu z inwestycji oraz odpowiadając na potrzeby klientów dotyczące automatyzacji i inteligencji.