Ytelseanalyse av laserkapping og lasergravering

Laserhugge- og lasergraveringsteknologier er mye brukt i industriell produksjon, kunstnerisk skapende og elektronikk på grunn av sin høye presisjon, effektivitet og ikke-kontakt prosesseringsfunksjoner. Dette dokumentet gir en detaljert analyse av prinsippene, ytelsesparametrene, påvirkningsfaktorene, anvendelsene og fremtidstrendene for laserhugge og lasergravering.

Grunnleggende prinsipper

1. Laser skjæring

Laserhugge benytter en laserstråle med høy energitetthet for å smelte, fordampe eller antenne materialer, mens en hjelpegass (f.eks. oksygen, nitrogen) blåser bort smeltet rest, og muliggjør presis materielladskillelse.

2. Lasergravering

Lasergravering innebærer lokal ablasjon eller kjemiske reaksjoner på et materials overflate for å lage permanente merker eller mønster. I motsetning til skjæring, går gravering vanligvis ikke gjennom materialet, men endrer overflatestrukturen eller fargen.

Prestandametrikar

1. Presisjon

Posisjoneringsnøyaktighet: Vanligvis ±0,01 mm, med høykvalitets systemer oppnår ±0,005 mm.

Gjentilgjengelighet: Generelt innenfor ±0,02 mm for konsistent batchprosessering.

Minimum linjebredde: Avhenger av laserflekkstørrelse (10–100 µm); ultrarask lasere muliggjør mikron-skala gravering.

2. Prosessingshastighet

Skjæreingshastighet: Avhenger av materialtykkelse og laser effekt (f.eks. CO₂-lasere skjærer 1 mm rustfritt stål med 20 m/min).

Graveringshastighet: Vektorgravering kan nå 1000 mm/s, mens rastergravering er tregere på grunn av skanningsmetoder.

3. Materialkompatibilitet

| Materiale | LaserType | Ytelse |

| Metaller (Rustfritt stål, Al, Cu) | Fiberlaser, Høyeffekt CO₂ | Høypresisjonsskjæring, oksidasjonsassistert gravering |

| Ikke-metaller (Tre, Akrlyik, Lær) | CO₂-laser (10,6 µm) | Smoothe skjær, detaljert gravering |

| Komposittmaterialer (PCB, Karbonfiber) | UV-laser (355 nm) | Minimal varmepåvirket sone (HAZ), høyoppløselig gravering |

4. Overflatekvalitet

Skjærekantråhet: Typisk Ra < 10 µm (fiberlasere oppnår Ra < 5 µm for metaller).

Graderingsdybdekontroll: Justerbar via effekt og gjennomløp (±0,01 mm presisjon).

Nøkkelfaktorer som påvirker

1. Laserparametere

Bølgelengde: UV (355 nm) for fin gradering; CO₂ (10,6 µm) for ikke-metaller.

Effekt: Høyere effekt øker hastigheten, men kan føre til termisk forvrengning.

Pulsfrekvens (pulserte lasere): Påvirker effektivitet og varmepåvirket sone (HAZ).

2. Optisk system

Fokusslinse: Brennvidden bestemmer flekkstørrelse og dybdefelt (korte brennvidder forbedrer presisjonen).

Strålekvalitet (M²): Nesten diffraksjonsbegrensede stråler (M² ≈ 1) gir jevnere skjær.

3. Prosessoptimalisering

Assistgass: Oksygen øker hastigheten (men oksiderer kanter); nitrogen sikrer rene skjær.

Skannestrategi: Raster for gradering over store områder; vektor for konturer.

Applikasjoner

1. Industriell produksjon

Metalbearbeiding: Kappning av komponenter til bil- og flyindustrien.

Elektronikk: Kapp av FPC (fleksibel PCB), PCB mikroboring.

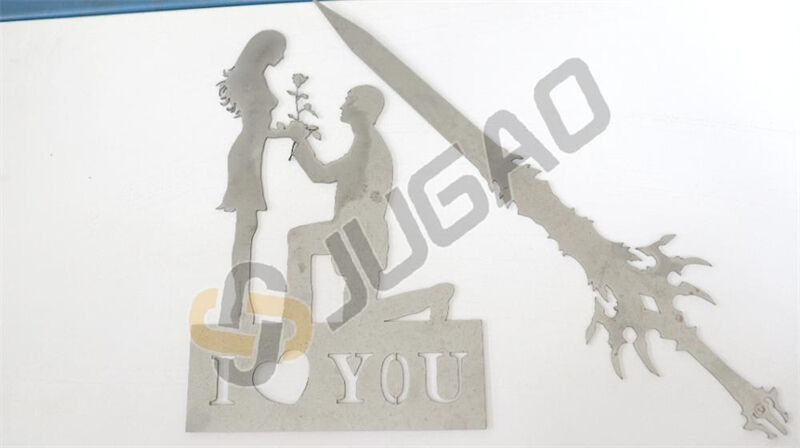

2. Kreativ og tilpassing

Kunstverk: Gravering i tre/akryllakk, preg av lær.

3D-relief: Gråtoneskaping for dybdeeffekter.

3. Medisinsk og forskning

Kirsebærverktøy: Presisjonsutstyr i rustfritt stål.

Mikrobehandling: Ekstremt hurtige (femtosekund/pikosekund) lasere for mikrostrukturer.

Fremtidige trender

1. Høyere effekt og effektivitet: Flere stråler for økt produksjonshastighet.

2. Smart automasjon: AI-drevet optimalisering av parametere.

3. Grønne lasere: Energieffektive fiberlasere.

4. Utbredelse av ultra-rask laser: Ekspansjon i medisinske og halvlederfelt.

Konklusjon

Laserkapping og gravering tilbyr overlegen presisjon og mangfold, og gjør dem uunnværlige i moderne produksjon. Videreutvikling av laserkilder, automasjon og prosesskontroll vil ytterligere forbedre deres egenskaper og anvendelser.