Har du noen gang tatt deg i hodet hvordan CNC-bøyning fungerer på en fantastisk måte? Det er virkelig spennende å se hvordan denne metoden kan generere intrikate metallformer som brukes overalt, fra å lage bildele til å skape imponerende kunstverk. I denne artikkelen skal vi ta en dykk ned i CNC-bøyning og lære mer om fordeler og ulemper ved å bruke den.

CNC-buing er en avansert prosess som bruker CNC (computerstyrt numerisk kontroll) maskiner for å forme metall på spesifikke måter. Og akkurat dette akronymet gjør magien (-eller mye mer alldaglig-) skjer, rent av grunnet disse tre bokstavene: CNC (Computer Numerical Control). Denne tekniske underheten lar den ekspererte ingeniøren oppgi nøyaktige tall for hver parameter for å få denne maskinen til å forme hvilken som helst stålplade med én rask og sikker bevegelse. Dette gir en veldig liten feilmargin, og derfor er former som oppnås nøyaktige til den perfekte mm.

Luftbøyning er en av de grunnleggende teknikkene i CNC-bøyning. I denne metoden bruker maskinen en serie dører for å utøve trykk på metallen og få den til å formes langsomt. Det fantastiske er at dørerne aldri berør metallen, hvilket gir deg kontroll over hvor mye bøyingsvinkel du ønsker ved å bruke disse avstandene fra én dør til en annen. Med nøyaktig kontroll av denne avstanden og hvor hardt hammeren slår på begge sider, kan en tekniker opprette fine detaljnivåer innenfor noen ganske spesifikke former med enkelt.

Den andre viktige faktoren er designprogrammet som CNC-bøyingsmaskinene bruker. Metall går gjennom bøyingsprosessen etter at en designer med erfaring har tegnet det opp og laget et avansert blåprint for hvordan formen bør se ut. Dette programmet lager deretter kommandoene som CNC-maskinen vil bruke for å bøye metallen. Et fremragende designprogram er også nøkkel; du ønsker at endeproduktet skal være konsistent og nøyaktig hver gang.

CNC-bøyning er en moderne teknologi, men den har allerede begynt å forandre ansiktet på produksjonen. Dens unike nøyaktighet er perfekt for å produsere deler i maskiner, biler og utallige andre mekaniske komponenter. I lang tid ble alt dette laget håndvurt, en fortida-prosess som tok uendelig lang tid og resulterte i deler som var anstøtende forskjellige ikke bare hvert år, men noen ganger med hver batch.

I en CNC-bøyingsoperasjon, hvor bare én vinkelendring seg selv tar 10 minutter nedetid for oppsettsmannskapet og vil ta omtrent en halvtime til å kjøre i produksjonsmodus (antageligvis hvis du ønsker to deler per minutte) uten å trykke på stoppknappen en gang. Dette reduserer ikke bare tiden, men også sannsynligheten for feil og misstag. I tillegg strækker effektiviteten seg ut over bare å ha flere hender på dèk; den strekker seg til økt produktivitet som lar fabrikkene produsere mer materiale med færre ansatte, noe som igjen sparer kostnader og fremmer operativ effektivitet.

På den andre siden av dets lange liste over industrielle anvendelser, ser vi at CNC-bøyning trer inn i kreative områder som det aldri har gjort før. Denne teknikken brukes av kunstnere som lager noen virkelig fantastiske metallverker, og modeutviklere som bruker denne teknologien til å produsere tilpasset designede smykker og tilbehør. Mulighetene ser ut til å være uendelige, og det viser fleksibiliteten til CNC-bøyning på tvers av ulike industrier.

Så hvordan gjør CNC-bøyning magien? Første skritt er å designe et blåkoll for den endelige formen du ønsker, deretter bruker du spesifikk kompetent programvare. Når designet er godkjent, plasserer en tekniker metallplaten din på en av våre CNC-bøyingsmaskiner.

Denne smarte enheten består av to hoveddeler, nemlig øvre og nedre former. Teknikken programmerer deretter maskinen til å anvende kraft langs denne formen, bøyende metallarket (mellom begge formene) til form. Teknikken kan justere disse bøyevinklene og -radiusene avhengig av den nødvendige bøyningen ved å endre avstanden mellom formene eller ved å anvende en viss mengde kraft.

Situasjonen snart metall har blitt bøyd, det trekkes det ut fra maskinen og sjekkes nøye etter notiser eller forskjeller mellom den faktiske størrelsen og designet. Hvis alle testkriteriene er oppfylt, anses delen for å være kvalifisert for sin tilsatte formål.

Fordeler og ulemper ved CNC-bøyning for industrielle brukstilfeller åpner seg

Som vi har sett, er det flere fordeler med CNC-bøyning i industrielle applikasjoner. Ikke bare øker nøyaktigheten, konsistensen og effektiviteten tid/money, men den forbedrer også produktkvaliteten. For det andre er CNC-bøyning en veldig fleksibel prosess, som lar produsenter lage komponenter som er designet etter deres spesifikke behov.

Likevel finnes det noen begrensninger i prosessen. En viktig begrensning er at bøyning kun kan brukes på plater av metall. Alternativt, for enhver del som krever akkumulerte vinkler og må bøyes, kan det være nødvendig å se på alternative produksjonsmetoder. Verktøykostnadene for CNC-bøyning kan også være høye, noe som kan hindre mindre bedrifter eller enkeltpersoner fra å utnytte dem.

Til tross for disse begrensningene er CNC-bøyning fortsatt et kraftig verktøy for mange moderne produksjons- og metallarbeidsprosesser. Med hvor raskt teknologien utvikler seg, er det bare en tidsfaktor før vi ser utviklinger av produktet som forbedrer den generelle opplevelsen. For eksempel undersøker noen selskaper bruk av laserer for å styrere bøyingsprosessen som et middel til å oppnå nøyaktighet på usettlede nivåer.

Å følge beste praksiser kan hjelpe produsenter med å få mest mulig ut av CNC-bøyning. Teknologien som brukes for å utvikle de beste replika-kronene i svitserstil inkluderer høyklasse materialer, finjusterte maskiner og regelmessige inspeksjoner eller vedlikeholdsundersøkelser for å garantere funksjonalitet.

I slutten er CNC-bøyning en spennende prosess fra mange perspektiver. CNC-bøyning gir oss så mange muligheter, uansett om vi er en kunstner som ønsker å skape mesterverker i form av skulpturer eller et modehus som utvikler tilpassede tilbehør, eller også brukes det av noen maskinimyndigheter for å skrive ut veldig komplekse komponenter. Denne fullverdige guiden er laget for å gi en bedre forståelse av CNC-bøyning og dens ulike bruksmuligheter.

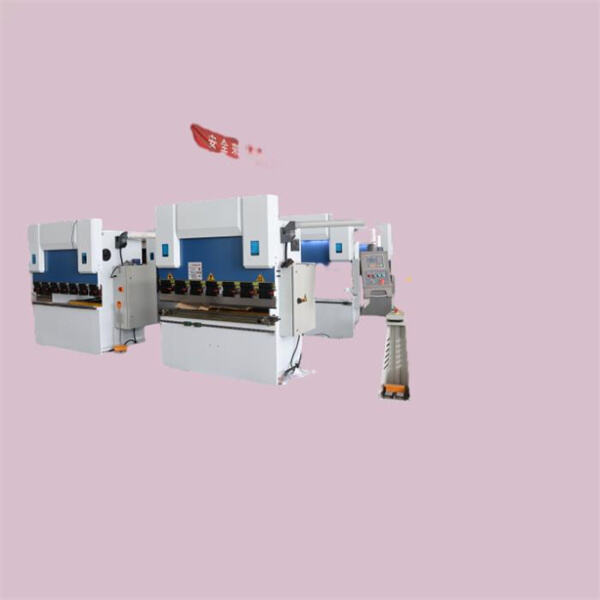

Pressebremsmaskiner egner seg for kompliserte bøyeoperasjoner på grunn av trykk og presis laserskårmaskiner som er i stand til å håndtere et bredt spekter av materialer takket være sine nøyaktige skårekapasiteter. Rullebøyemaskiner med utmerkede CNC-bøyeegenskaper og effektiv produksjon oppfyller kravene fra en stor mangfoldighet av kunder. Rør-bøyemaskiner brukes i masseproduksjon og har god tilpasningsevne og stabilitet. Maskinene representerer essensen av nyeste industriteknologi innenfor produksjonsindustrien og gir effektiv, nøyaktig, rask og fleksibel respons på ulike utfordringer.

CNC-bøyemaskiner er klar over betydningen av service etter salg, og forskning og utvikling (F&U) fokuserer på innovasjon. Vi tilbyr et fullstendig sortiment av serviceprodukter etter salg, inkludert spansktalende service for pressebremsmaskiner samt andre produkter. Vi investerer kontinuerlig i produktutvikling og oppgradering av teknologi og innovasjon. Dette hjelper oss med å tilpasse oss kundenes stadig endrende behov og å bevare vår posisjon som markedets ledende aktør.

Kvalitet bygger tillit: CNC-bøyemaskiner for platemetal overvåker nøye kvalitetskontrollen for å sikre at maskinen er i samsvar med bransjestandardene. Vi streber etter å levere produkter av høyest mulig kvalitet til kundene våre. Dette omfatter laserskjæremaskiner, pressebremser, rørbøyemaskiner samt rullemaskiner. Rask markedsrespons: Ved å utnytte en effektiv produksjon og et effektivt forsyningskjedehåndteringssystem kan vi raskt imøtekomme markedets behov. Med et stort lager beholdes leveringstiden på én uke, noe som muliggjør rask utrustningsinnkjøp og gir et konkurransedyktig forsprang på markedet.

Rullemaskiner for CNC-bøyning av metallplater sikrer en høykvalitets fremstilling. Rørbøyemaskiner tilbyr fleksible løsninger for bøyning av rør. Vår produktlinje fokuserer på presisjon, effektivitet og stabilitet, noe som gjør det mulig for kundene å øke produksjonseffektiviteten og forbedre produktkvaliteten.