Verband tussen de buigradius van metaalplaat en plaatdikte

De buigradius van plaatstaal is een waarde die vereist is in plaatstaaltekeningen, en het is moeilijk te bepalen hoe groot deze is bij de daadwerkelijke verwerking. Eigenlijk hangt deze buigradius van plaatstaal af van de materiaaldikte, de druk van de boogmachine en de breedte van de booggereedschapssleuf. Wat is het specifieke verband? Laten we dat vandaag onderzoeken:

Volgens ervaring in de daadwerkelijke plaatbewerking: Wanneer de plaatdikte meestal niet meer dan 6 mm is, kan de binnenradius van de plaatbuiging direct worden gebruikt als de radius bij het buigen.

Wanneer de plaatdikte groter is dan 6 mm en kleiner dan 12 mm, is de binnenboogstraal van de plaat meestal 1,25 tot 1,5 keer de plaatdikte. Wanneer de plaatdikte niet kleiner is dan 12 mm, is de binnenboogstraal van de plaat meestal 2 tot 3 keer de plaatdikte.

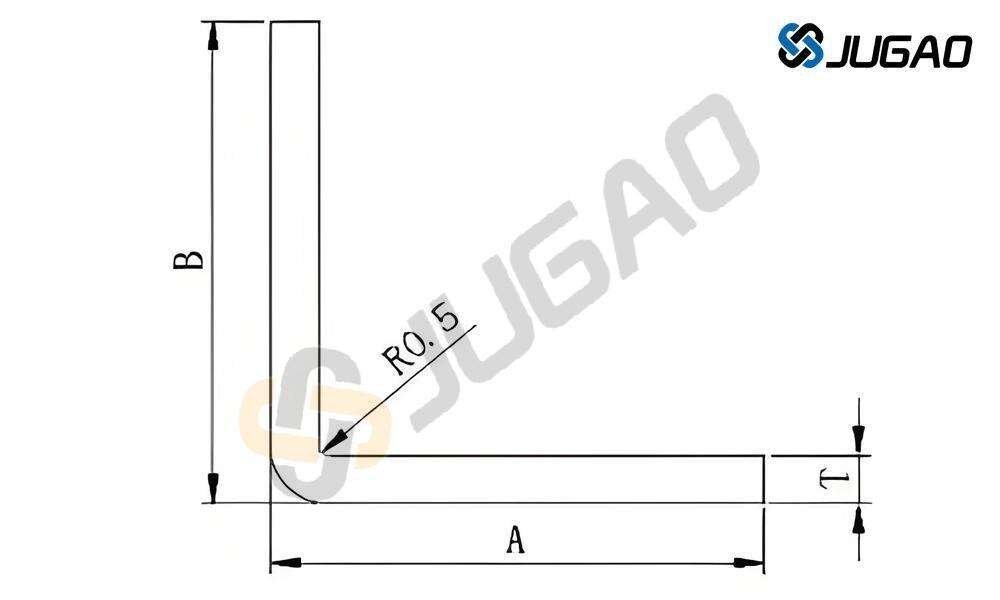

Wanneer de buigstraal R=0,5 is, komt de algemene dikte van het bladmetaal T overeen met 0,5mm. Indien een straalgrootte groter of kleiner dan de plaatdikte vereist is, is een speciale vorm nodig voor verwerking.

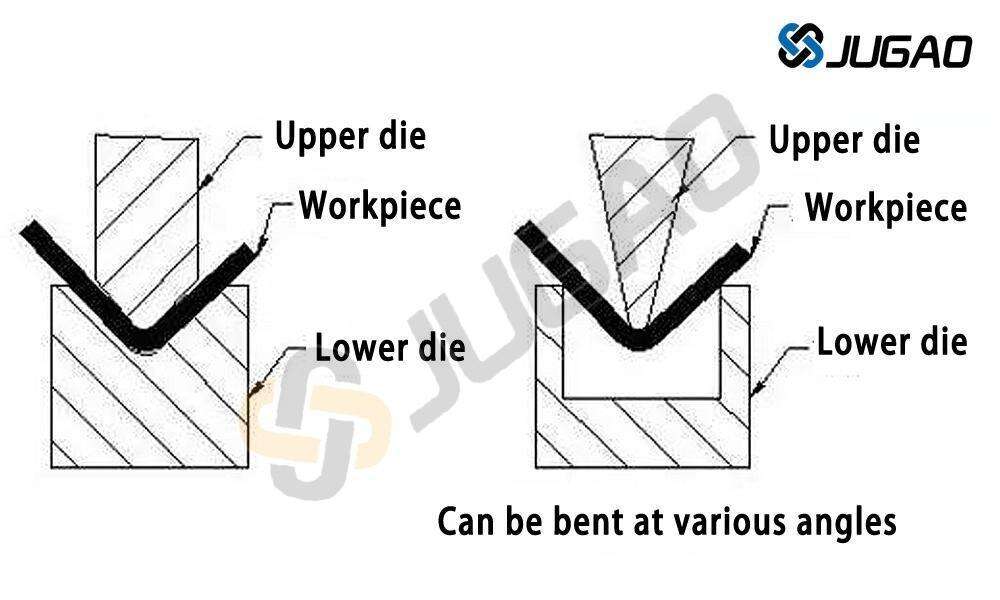

Wanneer in de tekening van de metaalsheet vereist wordt dat de metaalsheet 90° gebogen moet worden, en de boogstraal is bijzonder klein, moet de metaalsheet eerst van een groef worden voorzien en daarna gebogen worden. Ook kunnen speciale boven- en ondermatrijzen van de boogmatrijs worden verwerkt.

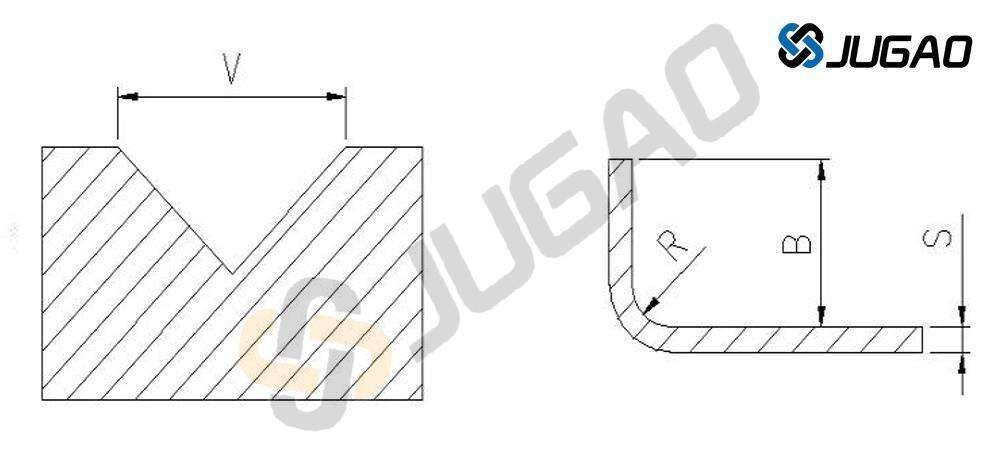

De boogstraal van de metaalsheet hangt af van de breedte van de ondergroef van de boogmatrijs.

Via een groot aantal experimenten in de metaalsheetbewerking is vastgesteld dat de breedte van de ondermatrijs van de boogmatrijs in verband staat met de grootte van de boogstraal. Bijvoorbeeld: metaalsheet van 1,0 mm wordt met een groefbreedte van 8 mm gebogen, dus in ideale toestand is de boogstraal die wordt geproduceerd R1.

Als een groefbreedte van 20 mm wordt gebruikt voor het buigen, aangezien de bovenste stempel tijdens het buigen naar beneden beweegt, bereikt de diepte van de uitgerekte plaat een bepaalde hoek. Vervolgens weten we dat het oppervlak van de 20 mm brede groef groter is dan dat van de 8 mm brede groef. Bij het buigen met een breedte van 20 mm neemt ook het uitrekgebied toe en neemt de R-hoek toe.

Daarom, wanneer er een eis is voor de buigradius van de plaat en dit de matrijsschaal van de boogmachine niet beschadigt, proberen we een smalle groef te gebruiken voor het buigen. Onder normale omstandigheden wordt aanbevolen te werken volgens de standaardverhouding van plaatdikte tot groefbreedte van 1:8. De minimale verhouding mag niet lager zijn dan 1:6 voor plaatdikte tot groefbreedte. Plaatbuigen kan iets kleiner zijn, en mag niet lager zijn dan 1:4 voor plaatdikte tot groefbreedte. Suggestie: Als de sterkte het toelaat, is het verstandig om eerst de methode van groeven en vervolgens buigen toe te passen om een kleine buigradius van plaat te verkrijgen.

De buigradius van plaatbewerking is afhankelijk van de materiaaldikte en de breedte van de buiggleuf. De eenvoudige, handige en grove methode is:

Wanneer de plaatdikte niet meer dan 6 mm bedraagt, kan de binnenste buigradius van de plaat gelijk zijn aan de plaatdikte bij het buigen. Wanneer de plaatdikte groter is dan 6 mm en kleiner dan 12 mm, ligt de binnenste buigradius van de plaat meestal tussen 1,25 en 1,5 keer de plaatdikte. Wanneer de plaatdikte minstens 12 mm is, ligt de binnenste buigradius van de plaat meestal tussen 2 en 3 keer de plaatdikte.

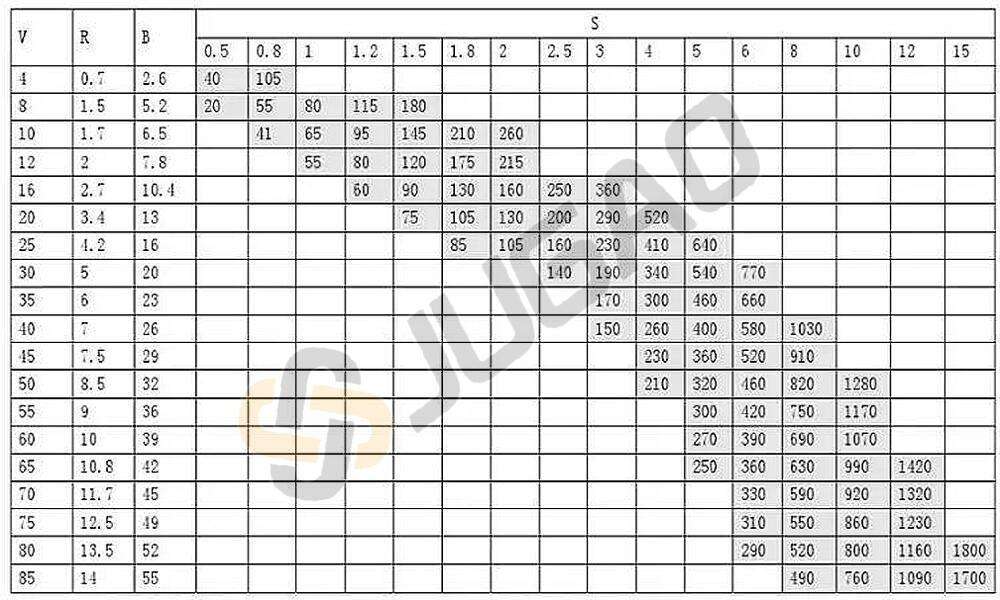

In de onderstaande figuur staat een tabel met buigradii, druk en minimale buighoogte zoals verstrekt door de fabrikant van de pers.

V-buiggleufbreedte

R-buigradius

B-minimale buighoogte

S-plaatdikte

Opmerking: De grijze gegevens in de tabel is de vereiste buigdruk P (kN/m). De maximale druk van de boogmachine is 1700 kN. De bestaande boogmessens V=12, 16, 25, 40, 50 zijn er in vijf specificaties. Raadpleeg de bestaande messen en de booglengte om de buiging te bepalen

straal om de nauwkeurige ontvouwde materiaallengte te berekenen.

De bovenstaande beschrijving geeft de drukparameters en de breedte van de booggleuf van een bepaalde boogmachine weer. De daadwerkelijke toepassing wordt berekend en uitgevoerd op basis van de boogdruk en booggleuf van uw eigen plaatbewerkingsbedrijf.