Snelle diagnose en afhandeling van alarmfouten in de ET-serie

Hebt u problemen met alarmsignalen op uw ET-serie volledig elektrische servobuigmachine? U bent op de juiste plaats. In dit artikel vindt u een gedetailleerde handleiding om ET-serie alarmsignalen snel op te lossen, zodat productieprocedures soepel en efficiënt verlopen. Hoewel alarmsignalen bij de ET-serie veelvoorkomend zijn, kunt u deze met de juiste aanpak snel oplossen en uw apparatuur weer optimaal laten functioneren. Of u nu nieuw bent op dit gebied of uw probleemoplossingsproces wilt optimaliseren: deze handleiding biedt u essentiële stappen om diverse alarmsignalen effectief aan te pakken.

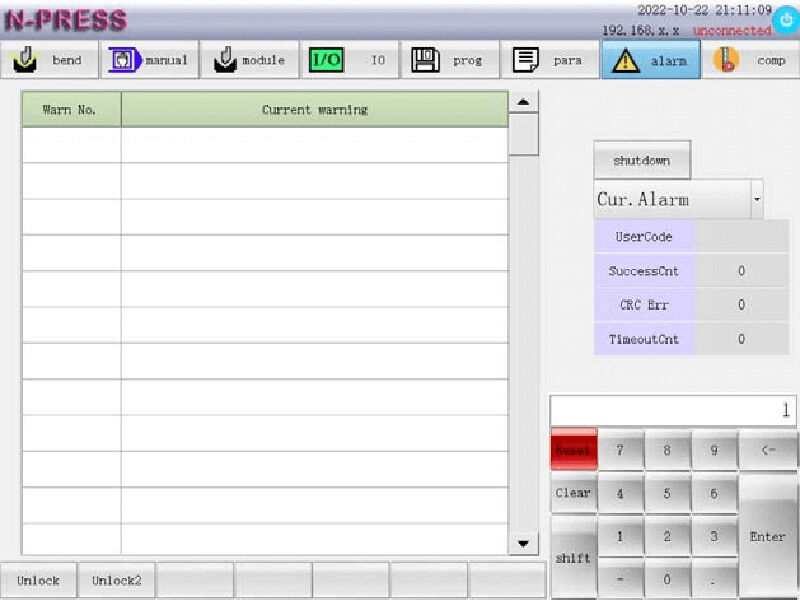

Stap 1: Toegang tot de alarmsinterface van de ET-serie

Klik op de functietoets 'alarm' om toegang te krijgen tot de interface en alle ET-serie-alarmgegevens te bekijken. Deze interface geeft een uitgebreid overzicht van actuele alarms, alarmregistraties en andere cruciale statistieken, zoals het aantal succesvolle communicaties, verificatiefouten en time-outtijden.

Analyseer alarmregistraties

Begrijp de frequentie en het type alarms dat optreedt door eerdere registraties te raadplegen. Besteed bijzondere aandacht aan het aantal verificatiefouten en time-outproblemen bij ET-serie-alarms, omdat deze wijzen op onderliggende communicatieproblemen met de IO-module.

Succesvolle communicaties: Geeft het aantal succesvolle communicaties tussen het systeem en de IO-module weer en geeft daarmee de algemene communicatiegezondheid van het systeem aan.

Verificatiefouten: Toont het aantal verificatiefouten in de gegevenscommunicatie tussen het systeem en de IO-module. Een hoog aantal fouten kan wijzen op problemen met de gegevensintegriteit die onmiddellijk aandacht vereisen.

Time-outtijden: Geeft het aantal communicatieverbindingsfouten weer tussen het systeem en de IO-module, wat op mogelijke onderbrekingen in de gegevensoverdracht wijst die van invloed kunnen zijn op de machinebewerkingen.

Stap 2: Interpreteren van de alarmstatus van de ET-serie

Om het alarm van de ET-serie effectief te verwerken, controleert u eerst de alarminformatie op foutcodes (ERRxxx) en waarschuwingscodes (ALMxxx). De meest recente alarms worden weergegeven als 'Huidig alarm'. Volg de instructies om problemen op te lossen en druk op de resettoets om het alarm te wissen en het systeem weer normaal te laten functioneren.

Als er een CNC-systeemstoring optreedt, worden maximaal vijf huidige alarms weergegeven. Noteer de waarschuwingscode en voer de aanbevolen actie uit, of neem indien nodig contact op met professioneel onderhoudspersoneel.

Door deze stappen te volgen, kunt u snel problemen met het alarm van de ET-serie oplossen, waardoor stilstand wordt beperkt en de productiviteit wordt verhoogd.

Stap 3: Oplossen van problemen met het alarm van de ET-serie

ET-serie-alarm – foutcode

ERR001: Alarm veiligheidslichtgordijn

Oorzaak: Wanneer de y-as naar beneden loopt, komt het menselijk lichaam of een ander object in het gebied van het lichtgordijn terecht.

Oplossing: Controleer of zich personen in het gebied van het lichtgordijn bevinden of of de veiligheidsrooster defect is.

ERR002: Afwijking in positie van de Y1- en Y2-as

(Een alarm wordt weergegeven wanneer deze fout optreedt in handmatige modus, en een alarm wordt ook weergegeven wanneer deze fout optreedt tijdens het buigen.)

Oorzaak: De afwijking in absolute coördinaatwaarde van de Y1-as en Y2-as overschrijdt de ingestelde maximale afwijking voor de Y-as.

Oplossing: Controleer eerst of de positieafwijking van de Y1- en Y2-assen buiten de tolerantiegrens ligt. Vervolgens controleert u of de lineaire encoder correct functioneert of defect is. Ten slotte onderzoekt u of er een storing is in de mechanische overbrenging en of de toegestane waarde voor de positieafwijking in de systeemparameters Y1 en Y2 te klein is ingesteld.

ERR003: Alarm bij overschrijding van de maximale toelaatbare druk van de werktuigmachine

Oorzaak: Verkeerde matrijs of verkeerd materiaal geselecteerd.

Behandeling:

1. Controleer de mal en materiaalkeuze:

Zorg ervoor dat de mal en het materiaal correct zijn geselecteerd.

2. Controleer de buigdruk:

Onderzoek of de buigdruk in het programma, de synthese en de programmeerinterface te hoog is.

3. Drukbeoordeling:

Als de weergegeven druk de toelaatbare limiet van de machine overschrijdt:

Vervang de mal of het materiaal.

Als de weergegeven druk binnen het toegestane bereik ligt:

Controleer of de hoogte-instellingen van de bovenste en onderste stempel correct zijn.

ERR004: Alarm wanneer de druk de toelaatbare waarde van de mal overschrijdt

Oorzaak: Verkeerde matrijs of verkeerd materiaal geselecteerd.

Behandeling:

1. Controleer of de mal en het materiaal correct zijn geselecteerd.

2. Controleer of de bukdruk in het programma, de synthese en de programmeerinterface te groot is.

Als de weergegeven druk de toelaatbare druk van de mal overschrijdt, vervang dan de mal of het materiaal.

Als de weergegeven druk binnen het toelaatbare bereik van de mal valt, controleer dan of de hoogte-instellingen van de boven- en ondermal correct zijn.

ERR005: Buikdrukgrens overschreden

Oorzaak: Verkeerde matrijs of verkeerd materiaal geselecteerd.

Behandeling:

1. Controleer of de mal en het materiaal correct zijn geselecteerd.

2. Controleer of de bukdruk in het programma, de synthese en de programmeerinterface te groot is.

3. Als de weergegeven druk de toelaatbare druk van de mal overschrijdt, vervang dan de mal of het materiaal.

4. Als de weergegeven druk binnen het toelaatbare bereik van de mal valt, controleer dan of de hoogte-instellingen van de boven- en ondermal correct zijn.

ERR006: Time-out bij communicatie voor drukdetectie

Oorzaak: Time-out bij communicatie tussen systeem en IO-kaart.

Oplossing: Zorg voor juiste instellingen van het type IO-kaart en correcte aansluiting van de RS-485-communicatielijn.

FOUT007: Fout in de druksignaalontvangstkanaal

Oorzaak: De analoge waarde is te laag.

Oplossing: Controleer of de analoge signaalkabels correct zijn aangesloten.

FOUT008-FOUT012: X-Z2-as – superpositieve harde eindstand

(Er wordt een alarm weergegeven tijdens het buigen; er wordt een alarm weergegeven wanneer dit in handmatige modus optreedt)

Oorzaak: De positieve eindstandschakelaar van elke as wordt geactiveerd tijdens het buigen.

Behandeling:

1. Controleer of elke as het gebied van de positieve eindstandschakelaar is binnengegaan.

2. Controleer of de positieve eindstandschakelaar van elke as defect is.

3. Gebruik de handmatige bedieningsinterface om elke as uit het gebied van de eindstandschakelaar te bewegen.

FOUT013-FOUT017: De X-Z1-as overschrijdt de negatieve harde eindstand

(Er wordt een alarm afgegeven bij buigen en nulpuntbepaling; er wordt een alarm afgegeven wanneer de handmatige modus wordt geactiveerd)

Oorzaak: de negatieve eindstandschakelaar van elke as wordt geactiveerd tijdens het buigen.

Behandeling:

1. Verplaats elke as via de handmatige bedieningsinterface om het gebied van de eindstandschakelaar te verlaten.

2. Controleer of elke as in het gebied van de negatieve eindstandschakelaar terechtkomt.

3. Controleer of de negatieve eindstandschakelaar van elke as defect is.

FOUT018-FOUT022: X-Z2-as – te hoge positieve zachte limiet

Oorzaak: de machinecoördinaat van elke as overschrijdt de door de systeemparameter ingestelde positieve zachte limietpositie.

Oplossing: controleer of de door de systeemparameter ingestelde positieve zachte limietpositie van elke as geschikt is.

FOUT023-FOUT027: X-Z1-as – te lage negatieve zachte limiet

Oorzaak: de machinecoördinaat van elke as overschrijdt de door de systeemparameter ingestelde negatieve zachte limietpositie.

Oplossing: Controleer of de negatieve zachte limietpositie van elke as, ingesteld via de systeemparameter, correct is.

FOUT028: Machine te laat in onderhoud

Oorzaak: De machine is te laat in onderhoud.

Oplossing: Neem contact op met de leverancier.

FOUT029-FOUT034: Alarm van de servomotorsturing van elke as

Oorzaak: De servomotorsturing van de betreffende as geeft een alarm of de verbinding met de servomotorsturing is verbroken.

Oplossing: Controleer de oorzaak van het alarm van de servomotorsturing of controleer de verbindingskabel tussen het systeem en de servomotorsturing.

FOUT035-FOUT040: Encoderalarm van elke as

Oorzaak: Het encodersignaal van de betreffende as is onjuist.

Oplossing: Controleer de bedrading van de encodergerelateerde signalen in de verbindingskabel tussen het systeem en de servomotorsturing.

ERR041-ERR046: Niet-bewegingsmodus-servoafwijkingalarm voor elke as

Oorzaak: Wanneer de betreffende as geen bewegingsopdracht ontvangt, wordt gedetecteerd dat de teruggevoerde coördinaten afwijken.

Oplossing: Controleer de kabelverbinding van de encoder.

ERR047-ERR052: Servoafwijkingalarm voor elke as in bewegingsmodus

Oorzaak: Positievolgalarm voor elke as.

Oplossing: Controleer of de toegestane waarde voor de positievolgfout te klein is ingesteld.

ERR053: Stroomonderbrekingsalarm

Oorzaak: De systeemvoedingsspanning wordt gedetecteerd als te laag.

Oplossing: Controleer of de voeding normaal functioneert.

ERR054: Systeemalarm

Oorzaak: Systeeminterne uitzondering.

Oplossing: Neem contact op met de leverancier.

FOUT055: Noodstopalarm

Oorzaak: Er is gedetecteerd dat de noodstopknop is ingedrukt.

Oplossing: Controleer of de noodstopknop is ingedrukt.

FOUT056: Binnen het koppelbeperkingsbereik

Oorzaak: Het maximale koppel van de motor is overschreden.

Oplossing: Controleer of de snelheid of versnelling van de y-as te hoog is ingesteld.

FOUT057: De afstand tussen Z1 en Z2 is te klein

Oorzaak: De z-as van de handmatige besturing in de handmatige besturingsmodus overschrijdt de veiligheidsafstand volgens systeemparameter 603: z1z2.

Oplossing: Controleer of de door het systeem ingestelde parameters geschikt zijn.

FOUT059: Verlopen waarschuwing

Oorzaak: De bruikbare tijd van het systeem is minder dan 2 dagen.

Oplossing: Neem contact op met de leverancier.

FOUT060: Achterversnelling 2 overschrijdt negatieve zachte limiet

Oorzaak: Bij gebruik van achterversnelling 2 overschrijdt de X-as-machinecoördinaat de door de systeemparameter ingestelde negatieve zachte limietpositie van de X-as.

Oplossing: Controleer of de achterversnelling redelijk is geselecteerd.

FOUT061: Veiligheidsdeuralarm

Oorzaak: De veiligheidsdeur werd tijdens het gebruik geopend.

Oplossing: Controleer of de veiligheidsdeur gesloten is.

FOUT062: Airco-alarm

Oorzaak: Storing van de airconditioning.

Oplossing: Controleer de airconditioning.

ERR063: Time-out bij afbuigcompensatie

Oorzaak: Afbuigcompensatie kan gedurende lange tijd niet worden voltooid.

Oplossing: Controleer of de nauwkeurigheid van de afbuigcompensatie te klein is ingesteld.

ERR064: Fout in richting van afbuigcompensatie

Oorzaak: Fout in draairichting van de motor voor afbuigcompensatie.

Oplossing: Controleer of de bedrading van de motor voor afbuigcompensatie correct is aangesloten.

ERR065: Noodstopalarm 1

Oorzaak: Het ingangssignaal van noodstopalarm 1 is geldig.

Oplossing: Controleer het ingangssignaal van de noodstopalarm 1.

ET-serie Alarm - Alarmcode

ALM001-ALM006 X-Z2-as Oorsprongszoekefout

Oorzaak: Het systeem detecteert tijdens de zoekactie geen oorsprongsignaal van de betreffende as, of de oorsprongscoördinaat van de betreffende as is onjuist ingesteld.

Oplossing: Controleer of de zoekafstand van het derde gedeelte van de betreffende as in de systeemparameters kleiner is dan één pitch. Controleer ook de oorsprongscoördinaten van de betreffende as.

ALM007-ALM011 X-Z2-as Superpositieve harde eindpositie

Oorzaak: De positieve eindpositieschakelaar van de betreffende as wordt geactiveerd in handmatige modus.

Oplossing: Controleer of de betreffende as het gebied van de positieve eindpositieschakelaar binnengaat of of de positieve eindpositieschakelaar van de as defect is. Verplaats de betreffende as via de handmatige bedieningsinterface om het gebied van de eindpositieschakelaar te verlaten.

ALM012-ALM016 X-Z1-as Supernegatieve harde eindpositie

Oorzaak: De negatieve eindpositieschakelaar van de betreffende as wordt geactiveerd in handmatige modus.

Oplossing: Controleer of de betreffende as in het gebied van de negatieve eindstandschakelaar komt of of de negatieve eindstandschakelaar van de as defect is. Verplaats de betreffende as via de handbedieningsinterface om het eindstandschakelaargebied te verlaten.

ALM017-ALM021 X-Z2-as: Super positieve zachte eindstand

Oorzaak: De voorwaartse zachte eindstand van de betreffende as is geactiveerd in handmodus.

Oplossing: Verplaats de betreffende as via de handbedieningsinterface om de zachte eindstand te verlaten, en controleer of de instelling voor de zachte eindstand in de systeemparameters correct is.

ALM022-ALM026 X-Z1-as: Overschrijding van de negatieve zachte eindstand

Oorzaak: De negatieve zachte eindstand van de betreffende as is geactiveerd in handmodus.

Oplossing: Verplaats de betreffende as via de handbedieningsinterface om de zachte eindstand te verlaten, en controleer of de instelling voor de zachte eindstand in de systeemparameters correct is.

ALM027 Positieafwijking van Y1- en Y2-assen overschrijdt de limiet

Oorzaak: De afwijking van de absolute coördinaatwaarde van de Y1- en Y2-assen overschrijdt de maximale afwijkingsinstelling voor de Y-as in handmodus.

Oplossing: Controleer of de positiefout van de Y1- en Y2-assen buiten de tolerantie ligt; controleer of de lineaire encoder ongeldig is; controleer de mechanische transmissie op storing. Verplaats Y1 en Y2 in een richting die de axiale positieafwijking vermindert.

ALM028-ALM033 X-Z2-as: Nulpuntafwijking overschrijdt de limiet

Oorzaak: In de referentiepuntmodus verschilt de machinecoördinaatwaarde van de betreffende as na het zoeken naar de nulpositie aanzienlijk van de waarde die is opgeslagen in systeemparameters 260-263, 608-609.

Oplossing: Controleer of systeemparameters 260-263, 608-609 correct zijn ingesteld.

ALM034 Waarschuwing smeringspomp

Oorzaak: De uitgangsdruk van de smeringspomp is onvoldoende.

Oplossing: Controleer of de smeervetvoorraad is opgeraakt. Zo ja, vul dan met smeervet nr. 00, extreem drukbestendig lithiumbasis-smeervet. Zo nee, controleer dan of de smeringspomp normaal functioneert, of de smeringsleiding lekt en of de signaalkabel van de smeringspomp correct is aangesloten.

ALM035 Gereedschap niet vastgeklemd

Oorzaak: Er wordt geen klemsignaal van de hydraulische gereedschapshouder gedetecteerd.

Oplossing: Controleer of de bedrading van het klemsignaal van de hydraulische gereedschapshouder correct is aangesloten.

ALM036 ZLZ2-afstand te klein

Oorzaak: De z-as in handbedieningsmodus overschrijdt de veiligheidsafstand volgens systeemparameter 603: z1z2.

Oplossing: Controleer of de door het systeem ingestelde parameters geschikt zijn.

ALM037 Waarschuwing veiligheidslichtgordijn

Oorzaak: Het signaal van het lichtgordijn wordt als geldig gedetecteerd.

Oplossing: Controleer of het lichtgordijn geblokkeerd is.

ALM038 Vervald-waarschuwing

Oorzaak: De bruikbare tijd van het systeem is minder dan 2 dagen.

Oplossing: Neem contact op met de leverancier.

ALM039 Positieve limiet voor afbuigcompensatie

Oorzaak: Het afbuigcompensatiemechanisme overschrijdt de positieve limiet.

Oplossing: Controleer de bewegingsrichting van het afbuigcompensatiemechanisme en of de limietsignaalverbinding correct is.

ALM040 Afbuigcompensatie negatieve limiet

Oorzaak: Het afbuigcompensatiemechanisme overschrijdt de negatieve limiet.

Oplossing: Controleer de bewegingsrichting van het afbuigcompensatiemechanisme en of de limietsignaalverbinding correct is.

ALM041 Afbuigcompensatie

Oorzaak: Melding bij afbuigcompensatie.

Oplossing: Controleer of de instelling voor nauwkeurigheid van de afbuigcompensatie te klein is.

ALM042 Y-as kanteling

Oorzaak: Het ingangssignaal voor kanteling van de Y-as is actief.

Oplossing: Controleer of Y1 en Y2 evenwijdig zijn en of de nulpuntinstelling correct is.

Conclusie

Samenvattend ligt de sleutel tot het snel oplossen van storingen bij ET-serie-malmen in het beheersen van de kernstappen voor het effectief identificeren en verhelpen van veelvoorkomende fouten. Door de in dit artikel beschreven procedures te volgen—zoals het controleren van de bedrading, het kalibreren van systeemparameters en het uitvoeren van routineonderhoud—kunt u stilstand minimaliseren en de productie-efficiëntie waarborgen.

Voor verdere ondersteuning of meer gedetailleerde technische informatie kunt u gerust contact opnemen met ons technische ondersteuningsteam, JUGAO CNC MACHINE. Wij staan klaar om u professioneel advies en aanvullende hulpmiddelen te bieden, zodat u onze producten efficiënter kunt gebruiken. U kunt ook onze andere technische documenten raadplegen voor meer informatie over onderhoud en prestatieoptimalisatie van buigmachines.