Prestatie-analyse van laser snijden en graveren

Lasersnij- en graveertechnologieën worden op grote schaal gebruikt in de industriële productie, artistieke creatie en elektronica vanwege hun hoge precisie, efficiëntie en niet-contact verwerkende mogelijkheden. Dit document biedt een gedetailleerde analyse van de principes, prestatie-indicatoren, beïnvloedende factoren, toepassingen en toekomstige trends van lasersnijden en lasergraveren.

Basiscategorieën

1. Laser snijden

Lasersnijden maakt gebruik van een laserstraal met een hoge energiedichtheid om materialen te smelten, te verdampen of te ontsteken, terwijl een hulpstofgas (bijvoorbeeld zuurstof, stikstof) het smeltafval wegblaast, waardoor een nauwkeurige materiaalscheiding mogelijk is.

2. Laser graveren

Lasergraveren houdt lokale ablatie of chemische reacties op het oppervlak van een materiaal in, om duurzame merktekens of patronen te creëren. In tegenstelling tot snijden dringt graveren doorgaans niet in het materiaal door, maar verandert het de oppervlaktetextuur of kleur.

Prestatiemeters

1. Precisie

Positioneringsnauwkeurigheid: Doorgaans ±0,01 mm, met high-end systemen die ±0,005 mm bereiken.

Herhaalbaarheid: Meestal binnen ±0,02 mm voor consistente batchverwerking.

Minimale lijnbreedte: Afhankelijk van de laserspotgrootte (10–100 µm); ultrasnelle lasers maken gravering op micronschaal mogelijk.

2. Verwerkingsnelheid

Snelheid van snijden: Afhankelijk van materiaaldikte en laservermogen (bijvoorbeeld snijden van 1 mm roestvrij staal met CO₂-lasers bij 20 m/min).

Graveersnelheid: Vectorgraveren kan 1000 mm/s bereiken, terwijl rastergraveren langzamer is vanwege de scansystemen.

3. Materialen compatibiliteit

| Materiaal | LaserType | Prestatie |

| Metalen (roestvrij staal, Al, Cu) | Fiberlaser, High-power CO₂ | Hoogwaardige snedes, oxidatie-geassisteerd graveren |

| Niet-metalen (hout, acryl, leer) | CO₂-laser (10,6 µm) | Gladde snedes, gedetailleerd graveren |

| Composieten (PCB, koolstofvezel) | UV-laser (355 nm) | Minimale warmtebeïnvloede zone (WBZ), gravering met hoge resolutie |

4. Oppervlaktekwaliteit

Ruwe snedekant: meestal Ra < 10 µm (vezellasers bereiken Ra < 5 µm voor metalen).

Graveerdieptebesturing: Instelbaar via vermogen en doorgangen (± 0,01 mm precisie).

Belangrijke Invloedfactoren

1. Laserparameters

Golflengte: UV (355 nm) voor fijn gravuren; CO₂ (10,6 µm) voor niet-metalen.

Vermogen: Hoger vermogen verhoogt de snelheid maar kan thermische vervorming veroorzaken.

Pulsfrequentie (gepulseerde lasers): beïnvloedt efficiëntie en HAZ.

2. Optisch systeem

Focuslens: brandpuntsafstand bepaalt vleksgrootte en scherptediepte (korte brandpuntsafstanden verhogen de precisie).

Stralingskwaliteit (M²): Bijna diffractie-limietstralen (M² ≈ 1) geven soepelere sneden.

3. procesoptimalisatie

Hulpstofgas: Zuurstof verhoogt de snelheid (maar oxideert randen); stikstof zorgt voor schone sneden.

Scanstrategie: Raster voor grootvlakgraveren; vector voor contouren.

Toepassingen

1. Industrieel vervaardigen

Plaatmetaalbewerking: Snijden van auto/luchtvaartonderdelen.

Elektronica: FPC (flexibele PCB) snijden, PCB microboren.

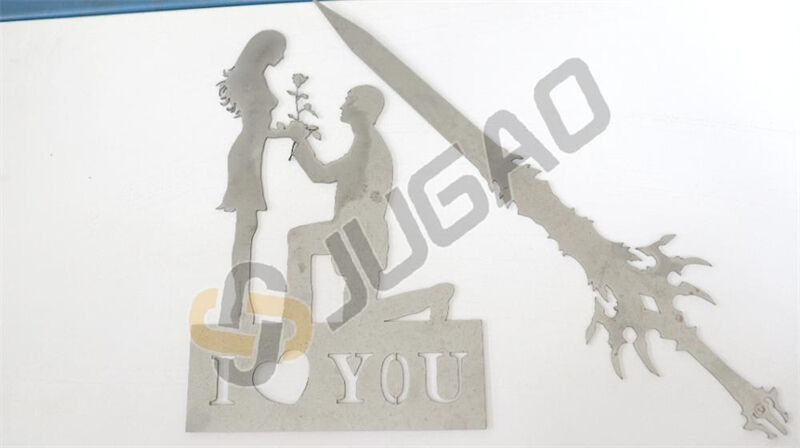

2. Creatief & Personalisatie

Kunstwerk: Hout/acrylgravures, leer merken.

3D reliëf: Grijstintengravure voor diepteeffecten.

3. Medisch & Onderzoek

Chirurgische instrumenten: Precisiesnijden van roestvrijstalen instrumenten.

Microbewerking: Ultrasnelle (femtoseconde/picoseconde) lasers voor microstructuren.

Toekomstige trends

1. Hogere vermogen & efficiëntie: Multi-beam bewerking voor verhoogde productiecapaciteit.

2. Slimme automatisering: AI-gestuurde parameteroptimalisatie.

3. Groene lasers: Energie-efficiënte vezellasers.

4. Adoptie van ultrasnelle lasers: uitbreiding in de medische en halfgeleidersectoren.

Conclusie

Laser snijden en graveren biedt ongeëvenaarde precisie en veelzijdigheid, waardoor het onmisbaar is in de moderne productie. Vooruitgang in lasersystemen, automatisering en procescontrole zal hun mogelijkheden en toepassingen verder verbeteren.