Hoe kiest u de beste plaatrolmachine?

Het selecteren van de optimale plaatrolmachine vereist een grondige overweging van de productiebehoeften van uw bedrijf, de plaatkenmerken en het budget. Het kiezen van de meest geschikte plaatrolmachine hangt af van drie belangrijke factoren: wat te rollen, hoe te rollen en hoeveel te rollen. Hieronder geef ik een gedetailleerde analyse van deze belangrijke punten.

1. Verwerkingsvereisten bepalen (het belangrijkst):

Materiaalsoort: koolstofstaal/staalroestvrij staal/aluminiumlegering (de vloeigrens van verschillende materialen beïnvloedt de keuze van de machine en het vermogen dat nodig is).

Diktebereik (dunste tot dikste) en plaatbreedte (maximale verwerkingsbreedte).

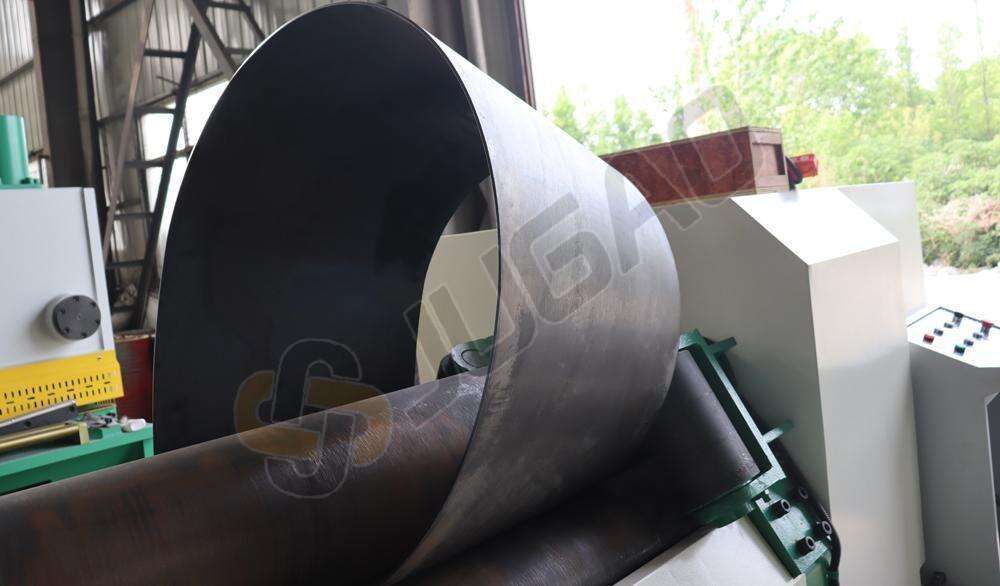

Vereiste minimale binnen diameter (minimale diameter bij oprollen tot buizen/coils).

Productievolume: eenmalig stuk, productie in hoge volumes/kleine series, high-mix productie/gelegenheidsverwerking (beïnvloedt de noodzaak van CNC en automatisering).

Deze parameters bepalen de optimale belastbaarheid, trommeldiameter en -lengte van de plaatrolmachine, naast andere belangrijke specificaties.

1) Selectie op basis van plaatkenmerken

– Plaatsdikte

Dunne platen (1-6 mm): Over het algemeen wordt een driewals-symmetrische plaatrolmachine of een vierwals plaatrolmachine gebruikt, die hoge precisie en eenvoudige afstelling biedt.

Middelzware en zware platen (6-40 mm): Een vierwals plaatrolmachine wordt aanbevolen, met gemakkelijkere bediening en grotere voorbuigcapaciteit.

Extra dikke platen (meer dan 40 mm): Er is een zware vierwals plaatrolmachine of een CNC bovenwals universele plaatrolmachine vereist.

– Plaatbreedte

De werkende lengte van de plaatrol moet groter zijn dan of gelijk aan de plaatbreedte; anders is bewerking onmogelijk.

Veelvoorkomende bereiken: 1,5 m, 2,5 m, 3,2 m, 4 m en hoger.

– Materiaalsterkte

Gewoon koolstofstaal is gemakkelijk te walsen.

Hoge-sterktestaal en roestvrij staal vereisen grotere, sterkere rollen.

2) Selectie op basis van procesvereisten

– Vormnauwkeurigheid

Indien hoge precisie en goede rondheid vereist zijn, wordt een vierrollige plaatwalsmachine verkozen.

Een driewals-symmetrische plaatwalsmachine vereist twee keer omdraaien van het werkstuk, wat resulteert in iets lagere efficiëntie en nauwkeurigheid.

– Buigcapaciteit

Een drie-wal plaatrolmachine vereist een voorbuigmethode aan het einde van de plaat of maakt afval mogelijk.

Een vier-wal plaatrolmachine heeft een automatische voorbuigfunctie, wat afval vermindert en de efficiëntie verbetert.

– Kegelvorming

Indien een kegelvorm nodig is, wordt een universele plaatrolmachine met gekantelde zijwalsen aanbevolen.

– Automatiseringsniveau

Handmatige plaatrolmachines zijn geschikt voor kleine series en lage budgetten.

CNC-plaatrolmachines zijn geschikt voor grote series en geautomatiseerde productielijnen.

2. Het optimale walmodel kiezen

1) Veelvoorkomende modellen plaatrolmachines

Veelvoorkomende plaatrolmachines zijn tweewals-, driewals- en vierwalsmodellen (evenals gespecialiseerde modellen).

Drie-walser: Eenvoudige structuur en relatief lage prijs. Geschikt voor algemene diktes en conventionele vorming, maar vereist hogere bedieningsvaardigheden bij kleine diameters of complexe voorbuigprocessen.

Vier-walser (dubbele klem): Met gebruik van een dubbel klemmingsysteem, voor- en achterklemmen, vereenvoudigt het de bediening en vergemakkelijkt hoge-nauwkeurigheid vormen met kleine binnen-diameters. Hoewel dit arbeid bespaart, verhoogt het ook de kosten.

Twee-walser/schuine en gespecialiseerde machines: Geschikt voor het walsen van speciale dwarsdoorsneden of taps toelopende vormen.

De keuze tussen drie-walser en vier-walser heeft direct invloed op de efficiëntie van voorbuigen, de rechtheid van de randen van het eindproduct en de minimale spoeldiameter.

2) Prestaties van de apparatuur

Walsdiameter en sterkte: Hoe groter de walsdiameter, hoe groter de stijfheid en weerstand tegen vervorming.

Aandrijftype: Hydraulische aandrijving > mechanische aandrijving, wat meer kracht en betrouwbaarheid biedt.

CNC-systeem: Of er al dan niet CNC/PLC-besturing beschikbaar is, beïnvloedt de mate van automatisering en verwerkingsefficiëntie.

Veiligheid en onderhoud: Overbelastingsbeveiliging, bedrijfsveiligheid en een complete smeringsinstallatie zijn cruciaal.

3) Belangrijke technische parameters

Dikte × Breedte × Vloeisterkte van het materiaal vormt de basis voor de berekening van de machinecapaciteit: Fabrikanten geven de machinecapaciteit meestal op basis van een specifieke vloeisterkte. Als uw materiaal sterker is, zal de daadwerkelijke capaciteit lager zijn. Geef de fabrikant de specifieke materiaalinformatie van uw plaat door.

Een algemene vuistregel met betrekking tot rolldiameter en minimale rolldiameter is "maximale rolldiameter ≈ 1,5 × bovenste rolldiameter." Dit geldt zowel voor drie- als vierrollensystemen. Dus als u kleinere diameter werkstukken moet walsen, dient u kleinere bovenrollen of een geschikter machinemodel te kiezen.

Rol-lengte (effectieve werkbreedte): Dit moet minimaal overeenkomen met uw maximale plaatbreedte, rekening houdend met klemmen en voorbuigen.

3. Economische en merkfactoren

Budgetbereik: Binnenlandse plaatrolmachines bieden een hoge kosteneffectiviteit. Geïmporteerde modellen (zoals van het Italiaanse DAVI en het Franse FACCIN) bieden hoge precisie en automatisering, maar zijn duurder.

Klantenservice: Controleer lokale servicevestigingen en de tijdige beschikbaarheid van reserveonderdelen.

Lange-termijninvestering: Kies energiezuinige, onderhoudsarme modellen voor een grotere rendabiliteit op lange termijn.

Aanbevolen modellen:

Kleine plaatbewerkingsbedrijven (lichte plaat) → Drie-rol symmetrische of economische vier-rol plaatrolmachine.

Middelgrote tot grote bedrijven (dikke plaat, roestvrij staal) → Hydraulische vier-rol plaatrolmachine.

Hoogwaardige productie (drukvaten, windenergie, scheepsbouw) → CNC vier-rol of universele bovenrol-plaatrolmachine met geautomatiseerde lading en lossing.

Vergelijkingstabel van gangbare plaatrolmachinemodellen:

| Typen | Structurele kenmerken | Toepasselijke plaatdiktes | Toepassingen | Voordelen | Nadelen |

| Drie-wal symmetrische plaatrol | De bovenste rol kan worden op- of neergeschoven om omdraaien van het plaatmateriaal mogelijk te maken. | Dunne tot middelzware plaat (≤20 mm) | Verwerking van kleine platen, toepassingen tegen lage kosten | Eenvoudige structuur, lage prijs en eenvoudig onderhoud | Kan niet direct voorbuigen, wat leidt tot hoge afvalpercentages en lage efficiëntie. |

| Drie-wal asymmetrische plaatrol | Vaste bovenste rol, onderste rol en instelbare zijrollen. | Dunne plaat (≤12 mm) | Luchtkanaalsystemen, lichte metalen panelen | Gedeeltelijke voorbuigcapaciteit, eenvoudig bediening | Beperkt toepassingsgebied: kan geen dikke platen verwerken. |

| Hydraulische drie-walser plaatrol | Hydraulisch aangedreven met grote walsassen. | Middelgrote plaat (20–60 mm) | Algemene machinebouw, constructiedelen | Krachtige prestaties en hoge efficiëntie | Vereist nog steeds een machine voor voorbuigen van plaatuiteinden en omdraaien van het werkstuk. |

| Vier-rolplaatrol | Vier hydraulisch aangedreven rollen (boven, onder, links en rechts) | Dun tot Dikke plaat (6–100 mm) | Drukvaten, schepen, staalconstructies | Automatische voorbuiging, hoge precisie, hoog rendement en minimaal afval | Hoge prijs en complex onderhoud |

| Universele top-roller plaatrol | Universeel verplaatsbare bovenste rol en kantelbare zijrollen | Dik tot Extra dikke plaat (40–200 mm) | Kegels, drukvaten, windturbine-torens | In staat om kegels te rollen, geschikt voor zware productie | Grote en dure apparatuur. |

| CNC-plaatrol | Uitgerust met een CNC/PLC-besturingssysteem. | Verschillende platen | Hoogwaardige productie, massaproductie | Hoge mate van automatisering, stabiele precisie en lagere arbeidskosten | Hoge kosten en vereist bedienerervaring. |

Selectiegids:

Beperkt budget, dunne plaatbewerking → Drie-rol symmetrische/asymmetrische plaatrolmachine

Middellange en dikke plaat, hoge eisen aan efficiëntie → Hydraulische vier-rol plaatrolmachine

Zware Industriële Fabricage, Speciale Kegels → Top-Roller Universele Plaatrolmachine

Hoge Volume, Hoge Precisie, Automatiseringsvereisten → CNC Vier-rol Plaatrolmachine

4. Belangrijke Punten bij de Keuze van een Plaatrolmachine

1) Plaatdikte

Dunne Plaat (≤12 mm): Drie-rol Asymmetrische Plaatrol

Middellange Plaat (≤20 mm): Drie-rol Symmetrische Plaatrol

Dikke Plaat (20-60 mm): Hydraulische Drie-rol/Vier-rol Plaatrol

Extra Dikke Plaat (≥60 mm): Vier-rol Plaatrol/Top-rol Universele Plaatrol

2) Procesvereisten

Algemene Rolbewerking: Drie-rol

Hoge precisie, voorbuiging en hoge efficiëntie: Vierrol

Conisch walsen: Conische plaatwalsen

Automatisering en hoge productie-eisen: CNC-plaatwalsmachine

3) Budget- en toepassingsoverwegingen

Kleine fabriek met beperkt budget → Drierol-plaatwalsmachine (zeer kosteneffectief)

Middelgrote tot grote productiebedrijven → Vierrol hydraulische plaatwalsmachine (meest gangbare keuze)

Hoogwaardige apparatuurproductie (windenergie, drukvaten, scheepsbouw) → CNC-vierrol- of universele plaatwalsmachine

Het kiezen van de beste plaatwalsmachine betekent het vinden van de machine die het beste aansluit bij uw werkomstandigheden en budget. De beste plaatwalsmachine is niet de duurste, maar de machine die het beste aansluit bij uw plaatdikte, procesvereisten en budget.