Factoren die invloed hebben op de tonnage van buigmachines

Omvormmethoden

| Bogenmethode | Invloedop de tonnage van bogenmachines |

| Luchtbuigen | Het vereist meer tonnage dan pneumatisch buigen omdat de bovenste stempel volledig in de stempel aankomt. Het materiaal raakt de punt van de bovenste stempel en de zijkant van de onderste stempel. De tonnage is hoger, maar niet zo hoog als bij imprimeren. |

| Onderkantbuigen | Het vereist meer tonnage dan luchtbuigen omdat de bovenste stempel volledig in de stempel aankomt. Het materiaal raakt de punt van de bovenste stempel en de zijkant van de stempel. De tonnage is hoger, maar niet zo hoog als bij imprimeren. |

| Imprimeren | Vereist de hoogste tonnage. De punch en stempel komen volledig in contact met het materiaal, waardoor het materiaal wordt samengeperst en dunner wordt. Gebruik zeer grote krachten om het materiaal te laten aansluiten op de hoek van de stempelmachine. |

Verschillende metaalbuigmethoden vereisen verschillende tonnage. Bijvoorbeeld, bij luchtbuigen kan de tonnage worden verhoogd of verlaagd door de breedte van de stempelopening aan te passen.

De buigradius beïnvloedt de breedte van de stempelopening. In dit geval moet de methodefactor worden toegevoegd aan de formule. Bij onderbuigen en afdrukken is de vereiste tonnage hoger dan bij luchtbuigen.

Als je de tonnage voor onderbuigen berekent, moet je de tonnage per inch van luchtbuigen ten minste vermenigvuldigen met vijf. Als je stempelen gebruikt, kan de vereiste tonnage zelfs hoger zijn dan bij onderbuigen.

Stempelbreedte

We hebben al geleerd dat bij luchtbuigen het gewicht dat nodig is afneemt als de opening van de stootplaat groter wordt en toeneemt als de opening kleiner wordt.

Dit komt doordat de breedte van de opening van de stootplaat bepaalt wat de inwendige boogstraal is, en een kleinere stootplaatstraal meer gewicht vereist.

Bij luchtbuigen is de stootplaatverhouding meestal 8:1, wat betekent dat de afstand van de stootplaatopening acht keer de materiaaldikte is. In dit geval is de materiaaldikte gelijk aan de inwendige boogstraal.

Wrijving en Snelheid

Bij luchtbuigen moet de stempel door de onderste opening van de stootplaat gaan om het metaalplaat te buigen. Als het oppervlak van het metalen blad niet gelubriceerd is, neemt de wrijving tussen de stootplaat en het metalen blad toe, wat meer gewicht vereist om het metaalblad te buigen en de terugveerkracht van het materiaal vermindert.

Daarentegen, als het oppervlak van de metaalplaat glad en gelubriceerd is, neemt de wrijving tussen de vormstempel en de metaalplaat af, waardoor ook de vereiste tonnage om de plaat te buigen afneemt. Dit zal echter de terugveerkracht (springback) van de metaalplaat verhogen.

De buigssnelheid beïnvloedt ook de vereiste tonnage. Als de buigssnelheid toeneemt, neemt de vereiste tonnage af. Het verhogen van de snelheid vermindert ook de wrijving tussen de vormstempel en de plaat, maar dit verhoogt eveneens de terugveerkracht (springback) van de plaat.

Materiaaleigenschappen

Tonnage verwijst naar de kracht die de persrem op de blaadmetaal uitoefent. Daarom hangt het bereik van de buigkrachten af van de dikte en treksterkte van de blaadmetaal die wordt gebogen.

Materiaal Type

Een factor is het type materiaal dat wordt gebogen. Materialen met een hogere treksterkte, zoals roestvast staal of hoogsterk legeringen, vereisen meer kracht om te buigen dan zachtere metalen zoals aluminium of koper. Bijvoorbeeld

Roestvast staal (type 316): treksterkte ~620 MPa; buigsterkte ~290 MPa.

Koper: treksterkte ~210 MPa; buigsterkte ~69 MPa.

Softere materialen, zoals aluminium, tonen minder weerstand, wat de toesteltonnage verlaagt maar het potentieel voor terugveer vergroot.

Treksterkte en Buigsterkte

Verschillende materialen hebben verschillende treksterktes, wat rechtstreeks invloed heeft op de kracht die nodig is om te buigen. Bijvoorbeeld, roestvrij staal vereist meestal meer toesteltonnage dan zacht staal of aluminium.

Treksterkte is de maximale spanning die een materiaal kan verdragen onder een constante belasting. Als deze spanning wordt toegepast en vastgehouden, zal het materiaal uiteindelijk breken. Buigsterkte daarentegen is de spanning waarop een materiaal begint te vervormen in plasticheidsgebied.

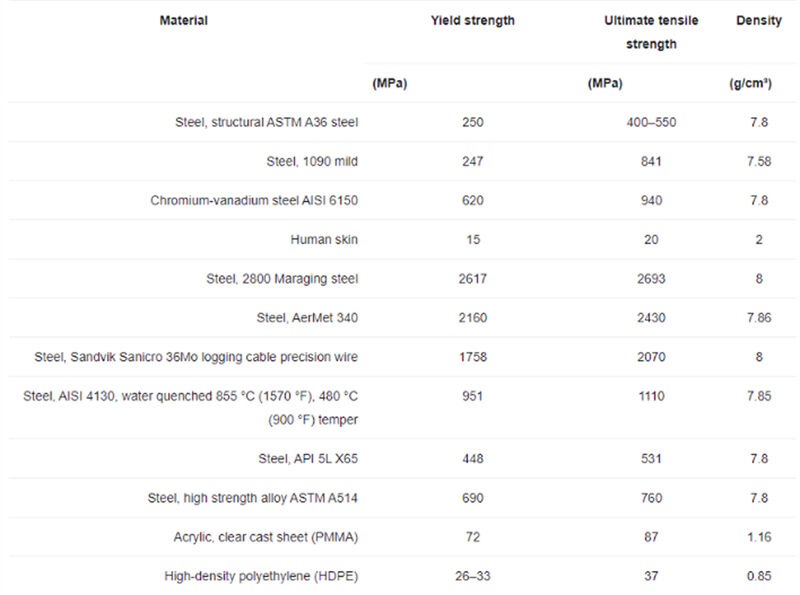

Typische treksterktes van enkele materialen

Materiaaldikte

Een andere belangrijke factor is de dikte van het plaatmetaal. Hoe dikker het materiaal, des te meer tonnage wordt vereist, en omgekeerd. Dikker materiaal vereist veelvoudig meer tonnage vanwege hun grotere weerstand tegen vervorming.

Bijvoorbeeld, het verdubbelen van de dikte van het plaatmetaal zal de kracht die nodig is ook verdubbelen. Algemeen gesproken, hoe dikker het materiaal, des te meer tonnage of kracht wordt vereist om het te vormen.

| Materialen | Dikte (mm) | Buigradius (mm) | Tonnage vermenigvuldiger | Vereiste tonnage (tonnen/meter) |

| Zacht staal | 1 | 1 | 1 | 10 |

| Zacht staal | 2 | 2 | 1 | 40 |

| Zacht staal | 3 | 3 | 1 | 90 |

| Aluminium (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminium (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminium (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Rostbestendige staal (304) | 1 | 1 | 1.45 | 14.5 |

| Rostbestendige staal (304) | 2 | 2 | 1.45 | 58 |

| Rostbestendige staal (304) | 3 | 3 | 1.45 | 130.5 |

| Zacht staal | 2 | 1 | 1 | 60 |

| Zacht staal | 2 | 3 | 1 | 30 |

| Rostbestendige staal (304) | 2 | 1 | 1.45 | 87 |

| Rostbestendige staal (304) | 2 | 3 | 1.45 | 43.5 |

De tabel toont aan dat

1. Als de dikte van het materiaal toeneemt, neemt de benodigde tonnage voor alle materialen aanzienlijk toe. Het verdubbelen van de dikte van 1 mm naar 2 mm verhoogt de tonnage met een factor vier.

2. Aluminium vereist ongeveer 45% meer tonnage dan zachtstaal van dezelfde dikte, en roestvrij staal vereist ongeveer 45% meer tonnage dan zachtstaal.

3. Het verkleinen van de binnenboogstraal terwijl de dikte constant blijft, verhoogt de benodigde tonnage. Halveren van de straal van 2 mm naar 1 mm verhoogt de tonnage met 50%.

4. De tonnage-vermenigvuldiger varieert per materiaalsoort en treksterkte. In dit voorbeeld is het 1,0 voor zacht staal, 0,45 voor aluminium 5052-H32 en 1,45 voor roestvast staal 304.

Terugveer

Na het buigen neigen materialen er toe terug te veerden naar hun oorspronkelijke vorm. Materialen met hoge sterkte zullen meer terugveer hebben, dus tonnage en gereedschap moeten worden aangepast om precieze hoeken te bereiken.

Buislengte en hoek

Buislengte

De buiglengte van de drukpers tafel is de maximale lengte die een blad metaal kan worden gebogen. De buiglengte van de drukpers moet iets langer zijn dan het te buigen materiaal.

Als de tafellengte onjuist is, kan er schade ontstaan aan de stempel of andere onderdelen. Een buiglast berekeningsprogramma kan helpen bij het bepalen van de vereiste tonnage op basis van materiaaldikte en andere factoren zoals buiglengte en V-opening breedte.

Buighoek

Hoe groter de hoek, des te hoger de vereiste tonnage door de toegenomen materiaalkompressie op het buigpunt. Omgekeerd vereisen grotere hoeken minder kracht, maar kunnen minder nauwkeurige buigen opleveren.

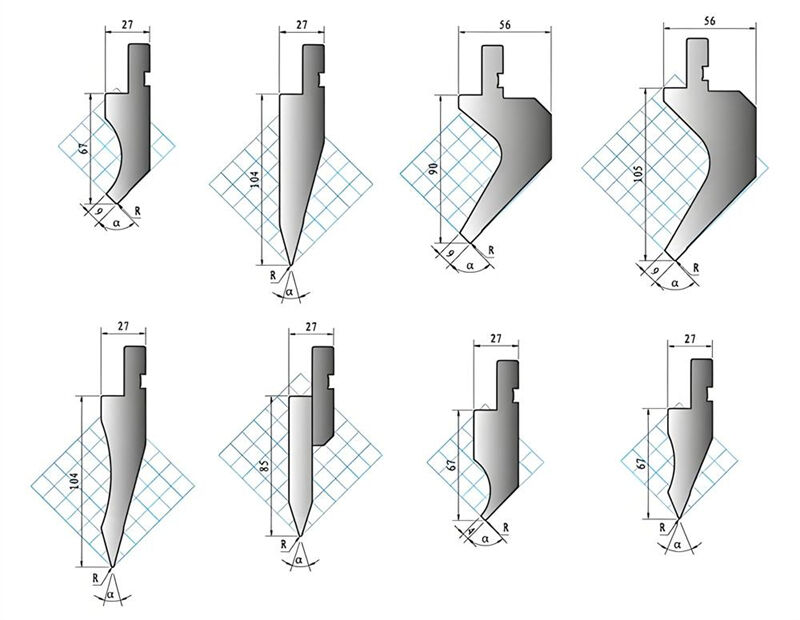

Gereedschapfactoren

Drukremmen zijn ook een factor om in aanmerking te nemen. Deze punten hebben ook buiglastbeperkingen. Rechtehoekige V-vormige punten kunnen grotere tonnagebelastingen verwerken.

Aangezien scherpe hoeken met een kleiner hoekpunt en minder materiaal, zoals zwanenhals stempels, zijn gemaakt, zijn ze niet zo geneigd om zware belastingen te dragen.

Bij het gebruik van verschillende maten moet de maximale buigkracht niet worden overschreden. Daarnaast beïnvloeden ook de stempelstraal en de buigstraal de tonnage-eisen.

Een grotere stempelstraal kan leiden tot een toename van de vereiste buigkracht. Evenzo is de grotere de buigstraal, des te hoger de vereiste tonnage.

Het verhoudingsgetal tussen de breedte van de stempelopening en de materiaaldikte is nog een andere factor om rekening mee te houden. Voor dunner materiaal wordt een lagere stempelverhouding (zoals 6 op 1) aanbevolen.

Dikker materialen kunnen een hogere stempelverhouding vereisen (bijvoorbeeld 10 tot 1 of 12 tot 1) om de buigkracht te verminderen en de toepassing binnen de mogelijkheden van de buigmachine te houden.

Langdurige tool slijtage

Gaandeweg slijtage:

Met de tijd veroorzaken herhaalde hoog-druk operaties dat tools hun scherpte en structurele integriteit verliezen. Als dit niet wordt aangepakt, kan deze slijtage leiden tot onconsistente buigen en een vermindering van de onderdeelkwaliteit.

Impact op tool levensduur:

Een gereedschap overbelasten tot boven zijn geclassificeerde capaciteit (bijvoorbeeld, het bewerken van dikke plaat met een smalle stempel) kan microscheuren of catastrofale schade veroorzaken tijdens de operatie. Reguliere inspecties zijn essentieel om onverwachte stilstanden of veiligheidsrisico's te voorkomen.

Onderhoudsvereisten:

Gereedschappen die worden overbelast vereisen vaker onderhoud of vervanging, wat de exploitatiekosten verhoogt. Monitoringsystemen of predictief onderhoudsoftware kunnen helpen bij het vroegtijdig identificeren van slijtagepatronen en het optimaliseren van gereedschapgebruik.