Als je ooit een metalen object van dichtbij hebt bestudeerd, zoals een glimmende beker of een deel van een auto, heb je je misschien ooit afgevraagd hoe het gemaakt werd. Dit omvat de vervaardiging van deze metalen items met een proces dat bekend staat als drukvorming! Dit unieke proces neemt metaal en vormt het tot een breed scala aan objecten, van bekers tot schalen en zelfs cruciale elementen die worden gebruikt in auto's en andere machines. Het is een complex proces dat veel creativiteit vereist, maar ook wetenschap.

De eerste stap in het vormen van metaal onder druk is een vlak stuk metaal, dat, enigszins onverwacht, de blaad genoemd wordt. Dit blaad wordt vervolgens geladen in een machine die de pers wordt genoemd. De pers geeft enorme hoeveelheden kracht af, waardoor het blaad wordt gedrukt zodat het zich verandert en een bepaalde vorm aannemt. De pers is veelzijdig in de manier waarop hij kan worden gebruikt - verschillende methoden, zoals stempelen, buigen en rekken, worden gebruikt afhankelijk van hoe het eindproduct eruit zal zien (Scinexx.mobi/autoload/05 mei 2008).

Metaal persvorming is niet alleen een kunst, maar ook de wetenschap erachter! De persen werken door het metaal met kracht, snelheid en temperatuur te forceren tot het gevormd is zoals vereist. De hoeveelheid kracht die de pers kan uitoefenen is enorm - honderden of zelfs duizenden ponden! Deze sterkte is nodig op basis van de dikte van het metaal en ook welke vorm een producent wil dat zijn eindproduct heeft.

De artikelen die worden gemaakt met dit concept en techniek hebben zeer nauwkeurige afmetingen, waardoor er een term voor is bedacht: "DESIGN FOR MANUFACTURE". Dus metaaldrukvorming is een vorm van productie waarbij je een exact product wilt, of perfect volgens het ontwerp in 3D-cilinder. Dit betekent dat het eindproduct precies moet zijn zoals door de ontwerper is voorgesteld. Om dit proces te starten, maakt de ontwerper een uitgebreid schema dat feitelijk een weergave is van wat men kan beschouwen als een kaart of anderszins een plan voor het product. Dit schema bevat alle maten, vormen en specifieke informatie die nodig zijn om de producten te ontwikkelen.

Zodra het blauwdrukdesign klaar is, gebruikt iedereen die verantwoordelijk is voor het bedienen van een drukpers het om te waarborgen dat het product goed wordt gemaakt. Ze houden zich heel nauw aan onze ontwerpen, tot en met de geheime saus, zodat alles correct is. Natuurlijk gaan soms zelfs de beste plannen mis. Daarom wordt het testen van een product of uitkomst in dit geval volledig gerechtvaardigd. Het product wordt, nadat het volgens de specificaties is gebouwd, gedetailleerd gecontroleerd tegen alle eisen die op die blauwdruk zijn gespecificeerd. Als het niet overeenkomt, gaat het terug naar de pers en wordt het aangepast voor eventuele fouten.

Bijvoorbeeld, computerbestuurde persen hebben een geavanceerd systeem dat digitaal is geprogrammeerd en toelaat voor precieze acties. Deze computer leidt de pers om de einduitkomst identiek te produceren zoals de ontwerper het heeft ontworpen, tot in de kleinste details. Dit draagt bij aan het maken van topnotch producten telkens weer.

Een andere interessante nieuwe technologie voor metaalstempeling is 3D-printen. 3D-printen stelt ontwerpers in staat om hun producten te ontwerpen en uit te proberen in modellen of prototypes voordat ze een eindversie kiezen. Dit proces bespaart tijd en geld tijdens de ontwikkeling, fungerend als een poortwachter tegen kostbare fouten later in de productie.

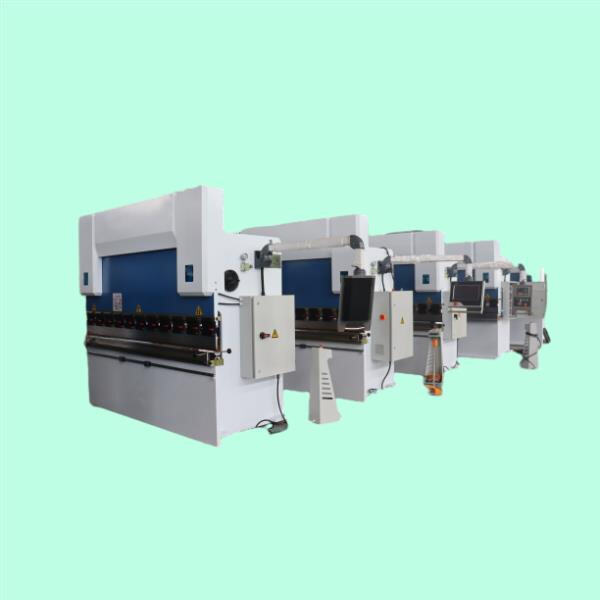

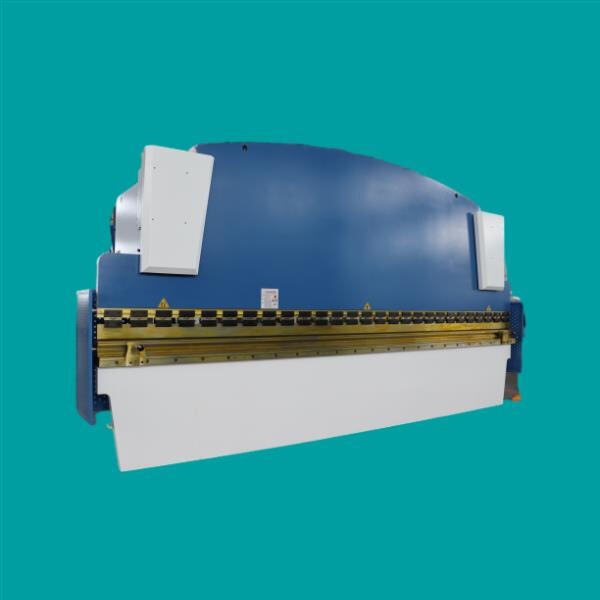

Metaalpersen voor vormgeven en buigen zijn ideaal voor complexe buigbewerkingen met hoge druk en nauwkeurigheid; lasersnijmachines zijn in staat om een breed scala aan verschillende materialen te verwerken dankzij hun efficiënte en zeer nauwkeurige snijcapaciteiten; walsmachines, dankzij hun uitstekende vormgevende capaciteiten, zorgen voor effectieve productie en voldoen aan de behoeften van een grote verscheidenheid aan klanten. Er is behoefte aan massaproductie. Buigmachines voor buizen zijn geschikt voor diverse buisverwerkingsprocessen vanwege hun flexibiliteit bij het buigen en betrouwbare prestaties. Deze essentiële industriële technologieën helpen de productiesector verschillende uitdagingen op het gebied van efficiëntie, nauwkeurigheid en flexibiliteit het hoofd te bieden.

Wij zijn ons bewust van het belang van service en verkoop en van onderzoek & ontwikkeling op het gebied van metaalpersen voor vormgeven. Lasersnijmachines, walsmachines en buigmachines voor buizen behoren tot vele producten waarop wij een volledig gamma aan after-salesassistentie en -services aanbieden; onze Spaanse after-salesdienst zorgt ervoor dat klanten een probleemloze ervaring hebben. Wij blijven investeren in productontwikkeling en technologische verbeteringen en innoveren voortdurend. Dit helpt ons om in te spelen op de veranderende behoeften van onze klanten en onze leidende positie op de markt te behouden.

Persen: Metalen persen voor vormgeven staan bekend om hun uitstekende efficiëntie en nauwkeurigheid en worden veel gebruikt bij de bewerking van plaatmetaal; Lasersnijmachines voeren snelle, zeer nauwkeurige snijbewerkingen uit om aan de eisen van complexe patronen te voldoen; Rolmachines zijn gespecialiseerd in het vormgeven van plaatmetaal en garanderen productie van topkwaliteit. Buigmachines voor buizen bieden flexibele oplossingen voor het buigen van buizen. De productlijn richt zich op efficiëntie, precisie en stabiliteit om klanten te helpen hun productie-efficiëntie en productkwaliteit te verbeteren.

Kwaliteit bouwt vertrouwen op: Bij metalen persen voor vormgeven en machines voor plaatbewerking wordt de kwaliteitscontrole zorgvuldig bewaakt om te garanderen dat de machines voldoen aan de industrienormen. Wij streven ernaar onze klanten de hoogste kwaliteit producten te leveren, zoals lasersnijmachines, persremmen, buigmachines voor buizen en rolmachines. Snelle marktreactie: Door gebruik te maken van een efficiënte productie- en supply chain-management zijn wij in staat snel in te spelen op de vraag van de markt. Dankzij een ruime voorraad is de levertijd verkort tot één week, waardoor u apparatuur snel kunt verwerven en een concurrentievoordeel op de markt behaalt.