프레스 브레이크 작동 시 흔히 발생하는 실수

벤딩 머신(프레스 브레이크)은 시트 메탈에 정밀한 벤딩을 구현하는 금속 가공에서 핵심적인 역할을 합니다. 그러나 부적절한 조작은 결함, 기계 손상 및 안전 사고로 이어질 수 있습니다. 본 문서는 벤딩 머신 운용 시 가장 흔히 발생하는 실수들, 그 원인 및 이를 방지하기 위한 모범 사례를 검토합니다.

1. 일반적인 운영상 실수 및 해결책

1.1. 잘못된 공구 선택

실수:

맞지 않는 펀치/다이 조합 사용 (잘못된 V-오프닝, 반경 또는 톤수).

단단한 소재에 연약한 공구 적용 (예: 스테인리스강 가공에 알루미늄 다이 사용).

결과:

벤딩 정확도 저하, 공구 과도한 마모, 또는 기계 과부하.

해결책:

제조업체의 공구 사용 지침을 따르십시오.

적절한 다이 폭 사용: V-다이 개구부 = 재료 두께(T)의 6–12배.

1.2. 부적절한 재료 위치 설정

실수:

백게이지 설정이 맞지 않음.

클램핑 압력이 고르지 않음.

결과:

벤딩 각도 불일치, 부품 비대칭.

해결책:

백게이지를 정기적으로 캘리브레이션 하십시오.

레이저 가이드 또는 CNC 포지셔닝 시스템을 사용하십시오.

1.3. 재료 곡물 방향 무시

실수:

이방성 재료(예: 압연강)에서 곡물 방향과 평행하게 벤딩함.

결과:

균열 발생, 벤딩 강도 감소.

해결책:

가능한 경우 항상 곡물 방향에 수직으로 굽혀야 합니다.

1.4. 기계의 과부하

실수:

두꺼운 재료에 대해 프레스 브레이크 톤수 용량을 초과함.

결과:

램 변형, 유압 시스템 손상.

해결책:

-

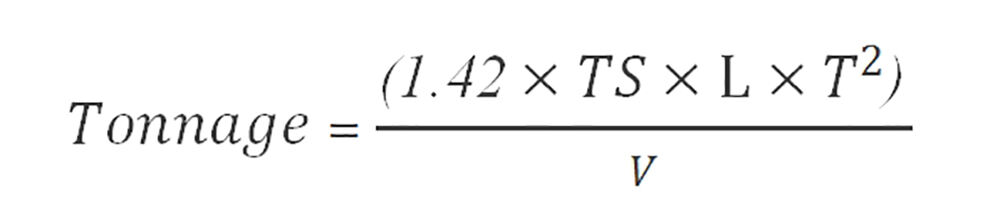

필요한 톤수를 계산하세요:

여기서:

TS = 인장 강도 (MPa)

L = 굽힘 길이 (mm)

T = 재료 두께 (mm)

V = 다이 개구부 (mm)

1.5. 스프링백 보정 무시

실수:

굽힘 후 재료의 반발력을 고려하지 않음.

결과:

굴곡이 부족한 부품, 재가공 필요.

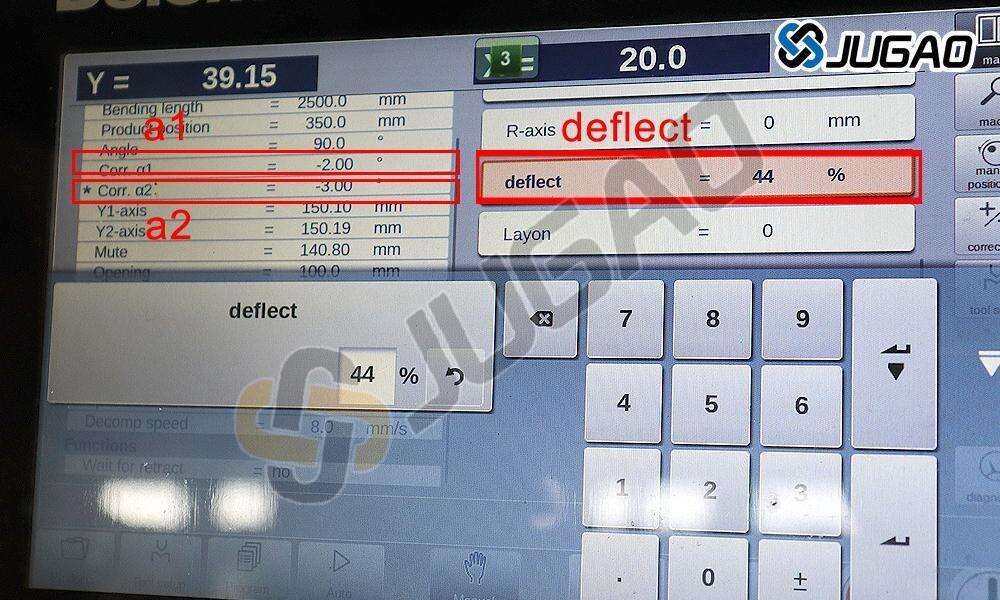

해결책:

재료에 따라 1°–5° 정도 더 굽힘(과다 굽힘).

CNC 제어 각도 보정 사용.

1.6. 잘못된 윤활 관리

실수:

윤활 없이 굽힘 가공 수행 또는 잘못된 윤활제 사용.

결과:

표면 긁힘, 공구 마모 가속화.

해결책:

마찰 방지 페이스트 사용 (예: 몰리브덴 디설파이드).

1.7. 잘못된 굽힘 순서

실수:

복잡한 굽힘 작업을 비논리적인 순서로 수행.

결과:

공구 간섭, 변형된 플랜지.

해결책:

"안쪽에서 바깥쪽으로" 규칙을 따르세요:

1. 가장 안쪽의 형상을 먼저 굽히세요.

2. 바깥쪽 가장자리 방향으로 진행하세요.

2. 안전 관련 오류

2.1. 안전 가드 우회

리스크:

집게 부위로 인한 손 부상.

예방 방법:

광선 차단장치/손가락 보호대를 절대 비활성화하지 마세요.

2.2. 대형 시트의 부적절한 취급

리스크:

낙하한 재료, 근육 긴장.

예방 방법:

진공 리프터 또는 크레인 보조 장치를 사용하십시오.

3. 결함 문제 해결

| 결함 | 가능한 원인 | 수정 |

| 균열 | 반경이 너무 작음 | 벤딩 반경을 증가시키세요 |

| 주름creasing | 압력 부족 | 톤수를 조정하세요 |

| 각도 불일치 | 마모된 공구 | 펀치/다이 교체 |

| 표면 결함 | 더러운/손상된 다이 | 청소/광택 도구 |

4. 오류 예방을 위한 모범 사례

작업자 교육 – 정기적인 CNC/프로그래밍 리프레셔 교육

예방 정비 – 유압 시스템, 가이드 점검

작업 계획 – 양산 전 CAD/CAM 시뮬레이션 확인

품질 검사 – 각도기와 함께 첫 번째 샘플 검사 실시

5. 결론

일반적인 벤딩 실수를 피하려면 재료 특성, 공구 물리학 및 기계 한계를 이해해야 합니다. 체계적인 작업 프로세스와 안전 절차를 도입하면 불량률을 최소화하고 생산성을 극대화할 수 있습니다.