Ლაზერული შედუღების სიჩქარე, ლაზერის სიმძლავრე და მასალის სისქე

Ლაზერული შედუღების სიჩქარის, სიმძლავრის და მასალის სისქის ურთიერთობა მნიშვნელოვანია შედუღების პროცესების ხარისხისა და ეფექტიანობის განსაზღვრად. ამ სამ ფაქტორს (შედუღების სიჩქარე, ლაზერის სიმძლავრე და მასალის სისქე) შორის არსებობს ურთიერთკავშირი და ისინი უნდა იქნენ ოპტიმიზირებული მტკიცე, დეფექტების გარეშე შედუღებული შეერთებების მისაღებად. მათი ურთიერთქმედების გაგება აუცილებელია ისეთ ინდუსტრიებში, როგორიცაა ავტომომსახურება, ავიაკოსმოსი და წარმოება, სადაც ზუსტობა და მასალის მთლიანობა პირველ რიგშია.

Ლაზერული შედუღების მანქანის ძირეული შესავალი

Ლაზერული შედუღების მანქანა იყენებს მაღალი ენერგიის ლაზერულ იმპულსს, რომ მასალის მცირე ზოლი ადგილობრივად გაათბოს, ხოლო შემდეგ თბოგამტარობის საშუალებით მასალა გადააქციოს წვრილად, რათა შედუღება მოხდეს. მისი მუშაობის პრინციპი ძირითადად შედგება შემდეგი ასპექტებისგან:

Ოპტიკური ფოკუსირება: ლაზერუი შედუღების მანქანა იყენებს ლაზერის მიერ გამოსხივებულ ლაზერულ სხივს, რომელიც ლინზების ან სარკეების საშუალებით, როგორც საშუალებას უწევს ლაზერული ენერგიის ფოკუსირება შედუღების წერტილზე.

Თბოგამტარობა: როდესაც ლაზერული სხივი ეცემა დეტალის ზედაპირს, ლაზერული ენერგია შთანთქმული ხდება და თბოენერგიად გარდაიქმნება. ეს თბოენერგია თბოგამტარობის გზით ნელ-ნელა ვრცელდება შედუღების შეერთების ლითონის გამტარ ნაწილში, რითაც მისი ტემპერატურა იზრდება.

Გადნობა და შერევა: როდესაც ლითონის ზედაპირი საკმარისად მაღალ ტემპერატურაზე ექვემდებარება, ლითონი იწყებს გადნობას და წარმოიქმნება ლღობის ტევრი. ლაზერული სხივის ზემოქმედებით, ლღობის ტევრი სწრაფად ვრცელდება და არევს, რათა ლითონის შეერთების დაკავშირება მოხდეს.

Გაგრილება და გამყარება: ლაზერული სხივის შეჩერების შემდეგ, დნობის ზონა თანდათანობით იგრილებს და გამყარების პროცესში წარმოიქმნება შედუღების შეერთება. გამყარების დროს ლითონის მოლეკულები ხელახლა განლაგდებიან და კრისტალიზდებიან, რათა წარმოქმნან მტკიცე შედუღებული კავშირი.

Лазერული სველის მანქანის პროდენტები

Მაღალი სიზუსტე: შესაძლებელია მიკრონული დონის სიზუსტის მიღწევა, რაც განსაკუთრებით შესაფერისია მინიატურული და რთული სტრუქტურების შედუღების მოთხოვნებისთვის.

Მაღალი სიჩქარე: განსაკუთრებით ღრმა დნობის შედუღების რეჟიმში, ლაზერული ენერგიის კონცენტრაციის გამო, დნობის ზონა პატარა მაგრამ ღრმა ხდება, რაც უზრუნველყოფს სწრაფ შედუღების სიჩქარეს და მაღალ წარმოების ეფექტურობას.

Პატარა დეფორმაცია: ტრადიციულ შედუღების მეთოდებთან შედარებით, ლაზერულ შედუღებას ახასიათებს ნაკლები თბოს შეყვანა და შესაბამისად ნაკლები გავლენა გარშემო მდებარე მასალაზე, რაც შედუღების შემდგომი დეფორმაციის შემცირებას უწყობს ხელს.

Პატარა თბოს ზემოქმედების ზონა: შესაძლებლობას იძლევა შემცირდეს თბოს ზემოქმედება გარშემო მდებარე მასალებზე და გაუმჯობინდეს შედუღებული შეერთებების ხარისხი.

Ლაზერული შედუღების სიმძლავრე, სიჩქარე და მასალის სისქე

1. ლაზერული შედუღების სამუშაო წყარო

Ლაზერული სიმძლავრე არის გადამწყვეტი ფაქტორი შედუღების პენეტრაციის სიღრმისა და სრული ენერგეტიკული შეყვანის განსაზღვრისას შედუღების დროს. იგი განსაზღვრავს სითბოს, რომელიც საჭიროა საბაზისო მასალების დამხმარებლად და შედუღების აუზის წარმოსაქმნელად. უფრო სქელი ფილებისთვის, საკმარისი პენეტრაციის სიღრმის მისაღებად ჩვეულებრივ საჭიროა უფრო მაღალი ლაზერული სიმძლავრე, ხოლო თხელი მასალები შეიძლება დაცული იქნას ზედმეტი დნობის ან გადამწვარობისგან უფრო დაბალი სიმძლავრის პარამეტრებით.

Მაღალი სიმძლავრე: შეიძლება უზრუნველყოს უფრო ღრმა პენეტრაცია, რაც შესაფერისია უფრო სქელი მასალების შესადუღებლად. თუმცა, თუ სიმძლავრე თხელ ფილაზე ზედმეტად მაღალია, ეს შეიძლება გამოიწვიოს ხვრელის არასტაბილურობა, შედუღების ნატეხები და ასევე გადამწვარი დეფექტები.

Შემცირებული ენერგომოხმარება: უფრო შესაფერისია უფრო თხელი ფილებისთვის, უზრუნველყოფს უკეთეს კონტროლს და ახდენს ზედმეტი თბობის თავიდან აცილებას, რაც შეიძლება გამოიწვიოს მასალის დეფორმაცია ან დნობა.

Ლაზერული სიმძლავრე სწორად უნდა შეირჩეს მასალის სისქის მიხედვით, რათა უზრუნველყოს შესაბამისი შემწვარობა და აღმოჩნდეს დეფექტების გარეშე.

2. საკუთარი სიჩქარე

Შედუღების სიჩქარე აღნიშნავს ლაზერის მოძრაობის სიჩქარეს გასწვრივ შედუღებულ შეერთებას. ეს იმოქმედებს სითბოს შეყვანაზე ერთეული სიგრძის მიხედვით და არის მნიშვნელოვანი ფაქტორი შედუღების ხარისხის განსაზღვრისას. შედუღების სიჩქარესა და ლაზერულ სიმძლავრეს შორის არსებობს პირდაპირი კავშირი, რადგან ერთ-ერთის გაზრდა ტიპიურად მოითხოვს მეორის გადაყენებას, რათა შენარჩუნდეს სასურველი შედუღების მუშაობა.

Მაღალი შედუღების სიჩქარე: ამცირებს სითბოს შეყვანას შედუღების ერთეული სიგრძის მიხედვით, რაც სასარგებლოა თხელი მასალებისთვის და არიდებს გადაცხრას და დეფორმაციას. თუმცა, თუ სიჩქარე მოცემული სიმძლავრისთვის ზედმეტად მაღალია, შედუღებას შეიძლება დაეკლიოს გამჭვირვალობა, რაც იწვევს სუსტ შეერთებებს ან არასრულ შედუღებას.

Შედუღების სიჩქარის შემცირება: ზრდის სითბოს შეყვანას, რათა უფრო მეტი მასალა დაიმღვრას და უფრო ღრმად შეიჭრეს საბაზისო მასალაში. ეს უპირატესობას წარმოადგენს უფრო მსხვილი ფირფიტებისთვის, მაგრამ შეიძლება გამოიწვიოს თხელი მასალების გადაცხრა ან დნობადი ლღობის ზედმეტი გამოდინება.

Საუკეთესო შედუღების სიჩქარის გამოყენება მნიშვნელოვანია სითბოს შეყვანის დაბალანსებისთვის და შედუღების გავრცელებული ნაკლების (როგორიცაა პორისტობა, cracking ან დეფორმაცია) თავიდან ასაცილებლად.

3. მასალის სისქე

Შემდგარი მასალის სისქე მნიშვნელოვან როლს ასახავს საჭირო სიმძლავრის და დასაშვები შემდგარი სიჩქარის განსაზღვრაში. უფრო სქელი ფირფიტებისთვის სრული გამჭვირვალობის მისაღებად უფრო მეტი სითბო სჭირდება, რაც ნიშნავს, რომ ლაზერმა უნდა მიიღოს უფრო მაღალი სიმძლავრე და შეიძლება შეამციროს შემდგარი სიჩქარე, რათა მასალას სითბოს შთანთქმისთვის საკმარისი დრო ჰქონდეს. პირიქით, თხელი ფირფიტები მოითხოვს ნაკლებ სიმძლავრეს და უფრო მაღალ სიჩქარეს, რათა თავიდან აიცილოს ზედმეტი სითბოს შეყვანა, რომელიც შეიძლება გამოიწვიოს დამღვარვარება ან გადამდნარი.

Უფრო სქელი ფირფიტები: სრული გამჭვირვალობის მისაღებად მეტი ენერგია სჭირდება. ლაზერმა უნდა მიიღოს უფრო მაღალი სიმძლავრე და შემდგარი სიჩქარე უნდა იყოს უფრო ნელი, რათა მასალაში საკმარისი ენერგია გადაეცეს.

Უფრო თხელი ფირფიტები: ნაკლები ენერგია სჭირდება, ამიტომ შეიძლება შემცირდეს ლაზერის სიმძლავრე და გაიზარდოს შემდგარი სიჩქარე. თხელი მასალები უფრო მგრძნობიარეა სითბოსთან დაკავშირებული დეფორმაციის მიმართ, ამიტომ ამ ცვლადების ზუსტი კონტროლი საკმარისად მნიშვნელოვანია.

Ძალის, სიჩქარის და სისქის ურთიერთქმედება

Ლაზერული შედუღების სიჩქარეს, სიმძლავრეს და ფოლადის სისქეს შორის არსებული ურთიერთობა ბალანსის ამოცანაა. თითოეული სისქის მასალისთვის არსებობს ლაზერის სიმძლავრის და შედუღების სიჩქარის ოპტიმალური კომბინაცია, რათა უზრუნველყოს მაღალი ხარისხის შედუღება, სწორი გამჭვირვალობის სიღრმე და მინიმალური დეფექტები.

Მაგალითად, როდესაც შედუღდება სქელი ფოლადის ფირფიტები, ლაზერის სიმძლავრის გაზრდა შედუღების სიჩქარის გარეშე შეიძლება გამოიწვიოს სითბოს ზედმეტი შეტანა, რაც იწვევს დეფექტებს, როგორიცაა დეფორმაცია ან ზედმეტად გაფართოებული შედუღების ზოლი. პირიქით, შედუღების სიჩქარის შემცირება სიმძლავრის გაზრდის გარეშე შეიძლება გამოიწვიოს ზედმეტად ღრმა შედუღება, რაც შეიძლება გამოიწვიოს მასალის გადაცხელება. თხელი მასალების შემთხვევაში, ზედმეტი სიმძლავრე და ნელი შედუღების სიჩქარე შეიძლება გამოიწვიოს მასალის ზედმეტი დნობა ან გამომწვარი.

Ლაზერული შედუღების სიჩქარის და ფირფიტის სისქის შორის ურთიერთობა

Სქელი ფირფიტებისთვის საჭიროა უფრო ნელი შედუღების სიჩქარე

Როდესაც ლაზერულად შედუღდება თხელი ფირფიტები, მასალას სჭირდება მეტი სითბოს შეტანა სრული გამჭვირვალობის და საკმარისი შეერთების სიმტკიცის უზრუნველყოფისთვის. ამიტომ მნიშვნელოვანია შეანელოთ შედუღების სიჩქარე, რათა ლაზერულ სხივს ჰქონდეს საკმარისი დრო სითბოს გადაცემისთვის მასალის სრულ სისქეში. თუ შედუღების სიჩქარე ზედმეტად მაღალია, ლაზერული ენერგია ვერ გაივლის სრულად, რაც შეიძლება გამოიხატოს არასაკმარისი გამჭვირვალობის სიღრმით, შეწყვეტილი შედუღებით ან არასაკმარისი შეერთების სიმტკიცით.

Თხელი ფირფიტები (>6მმ): შედუღების სიჩქარე უნდა იყოს დაბალი, რათა უზრუნველყოფილი იქნეს ლაზერული ენერგიის სრული გამჭვირვალობა ფირფიტის მთელ სისქეში და წარმოიქმნას სტაბილური და მაღალი სიმტკიცის შედუღება.

Თხელი ფირფიტები შეიძლება უფრო სწრაფად შედუღდეს

Შედარებით სქელ ფირებთან, თხელი ფოლადის მასალები (ნაკლები 2მმ-ზე) მოითხოვს ნაკლებ სითბოს, რაც საშუალებას აძლევს ლაზერს მთლიანად გაიჭრას სისქე, რაც ხელს უწყობს სარეცხი სიჩქარის გაზრდას და თავიდან აცილებს გადაცხრას ან ჭარბ დნობას, რის შედეგადაც თავიდან იცილება შედუღების დეფორმაცია ან გადამცხვრელი ხვრელი. გარდა ამისა, მაღალი შედუღების სიჩქარე მნიშვნელოვნად ამაღლებს საერთო ეფექტურობას.

Თხელი ფირი (<2მმ): შედუღების სიჩქარე უნდა იყოს მაღალი, რათა შემცირდეს დეფორმაცია, გამომცხვრელი ხვრელი და სხვა შედუღების დეფექტები, რომლებიც მასალის გადაცხრის შედეგად წარმოიშვება.

Ლაზერის სიმძლავრის გავლენა შედუღების სიჩქარეზე და ფირის სისქეზე

Ლაზერის სიმძლავრე განსაზღვრავს ენერგიის შეყვანას შედუღების დროს. მაღალი სიმძლავრის ლაზერები გამოითვლება ძლიერი თბოგამოყოფით, რაც მათ იდეალურ არჩევანად აქცევს სქელი მასალების შესადუღებლად, ხოლო დაბალი სიმძლავრის ლაზერები უმჯობესად გამოიყენება თხელი ფირებისთვის. შედუღების სიჩქარის არჩევისას მნიშვნელოვანია, რომ ლაზერის სიმძლავრე შეესაბამებოდეს ფირის სისქეს, რათა უზრუნველყოთ საკმარისი გაჭრა გადაცხრის გარეშე.

Სქელი ფირის მაღალი სიმძლავრის ლაზერული შედუღება

Როდესაც შედარებით მსხვილი ფილების შედუღება ხდება, მაღალი ლაზერული სიმძლავრის გამოყენება საჭიროა, რათა უზრუნველყოთ საკმარისი თბოგადაცემა მასალაში და წარმოიქმნას სტაბილური დნობის აუზი. დაბალი შედუღების სიჩქარით ერთად, ლაზერული ენერგია შეძლებს მასალის თანაბარ გათბობას გრძელი დროის განმავლობაში, რათა უზრუნველყოს შედუღების სიღრმის მიღწევა.

6 კვტ სიმძლავრის შედუღება მსხვილი ფილისთვის (10მმ): შედუღების სიჩქარე ჩვეულებრივ 0.5-1.2მ/წთ შუალედშია.

Თხელი ფილის დაბალი სიმძლავრის ლაზერული შედუღება

Თხელი ფილების შედუღებისას დაბალი სიმძლავრე და მაღალი სიჩქარე ხელს უწყობს გადათბობის და შედუღების დეფორმაციის თავიდან აცილებას. ჩვეულებრივ, როდესაც ლაზერული სიმძლავრე 2-3კვტ დიაპაზონშია, 2მმ-ზე ნაკლები სისქის ფილები შეიძლება დამუშავდეს.

2კვტ სიმძლავრის შედუღება თხელი ფილისთვის (1მმ): შედუღების სიჩქარე ჩვეულებრივ 5-10მ/წთ შუალედშია.

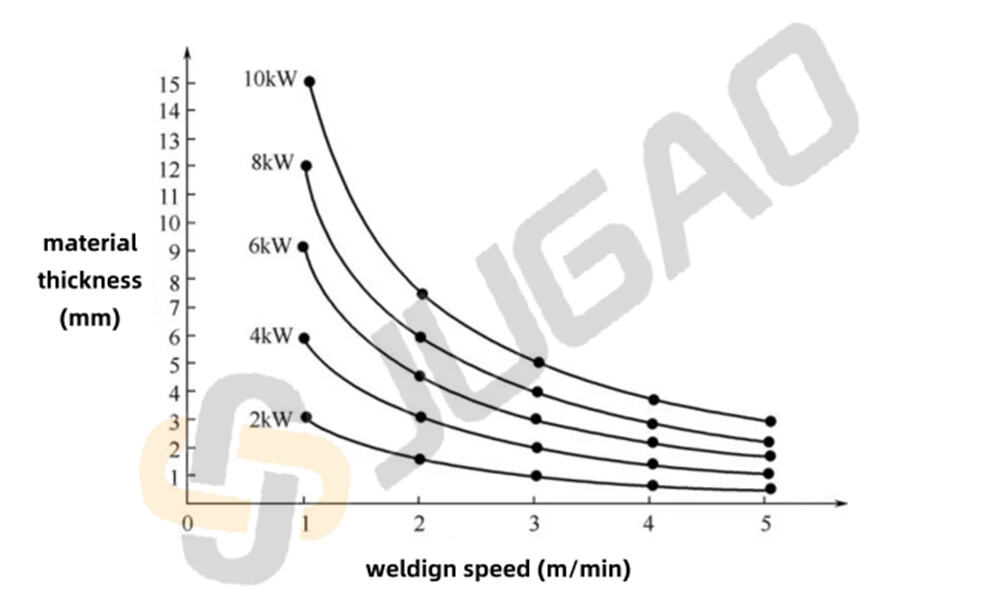

Ლაზერული შედუღების მანქანის სიმძლავრისა და სიჩქარის შედარებითი ცხრილი

Ქვემოთ მოცემულია ლაზერული შედუღების მანქანის სიმძლავრისა და შედუღების სიჩქარის შედარება სხვადასხვა სისქის ფილების პირობებში:

| Მასალის სისქე (მმ) | Ლაზერული სიმძლავრე (კვტ) | Შედუღების სიჩქარე (მ/წთ) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Თხელი ფირი (1-2მმ): დაბალი სიმძლავრის (2-3კვტ) და მაღალი შედუღების სიჩქარის (5-10 მ/წთ) კომბინაცია შესაფერისია ამ ტიპის შედუღებისთვის, რაც უზრუნველყოფს სწრაფ მუშაობას ჭარბი სითბოს გენერირების გარეშე.

Საშუალო და სქელი ფირი (4-6მმ): საშუალო სიმძლავრის (4-6კვტ) და საშუალო სიჩქარის შედუღების (1-3 მ/წთ) კომბინაცია უზრუნველყოფს შედუღების სიღრმეს და არიდებს ჭარბ თბოგავლენილ ზონას.

Სქელი ფირები (>6მმ): სქელი ფირებისთვის გამოიყენეთ მაღალი სიმძლავრე (8-10კვტ) და ნელი შედუღება (0.5-1 მ/წთ), რათა უზრუნველყოთ საკმარისი სითბოს მასალაში xvedvis da gamarjvebuli dakavshirebis damkvidreba.

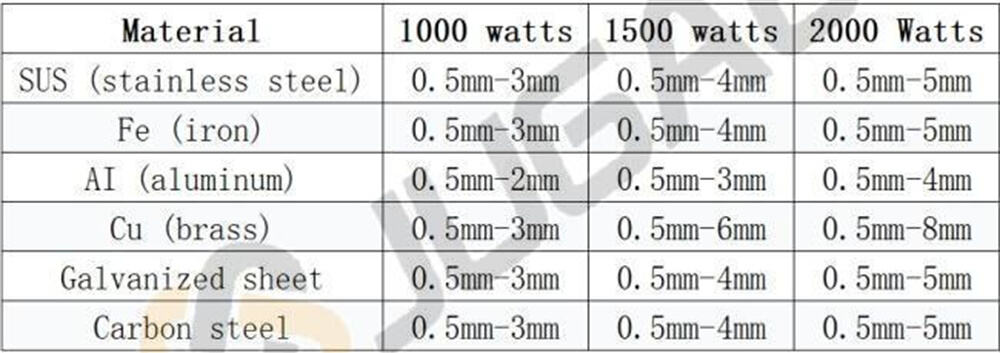

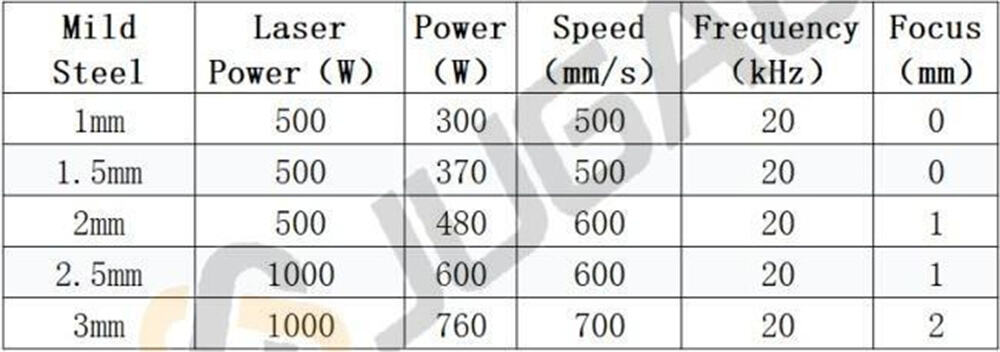

Ლაზერული შედუღების სიმძლავრის, სისქის და სიჩქარის ცხრილი

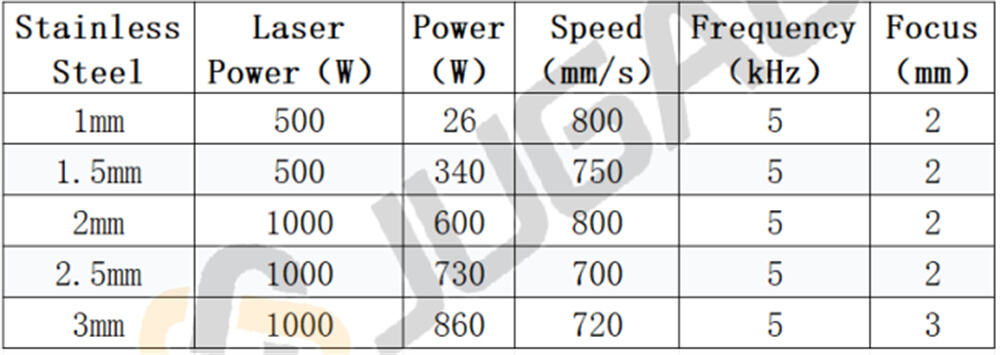

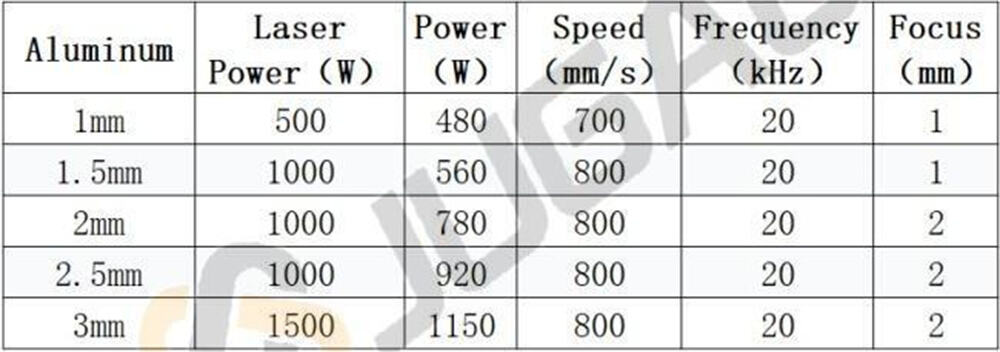

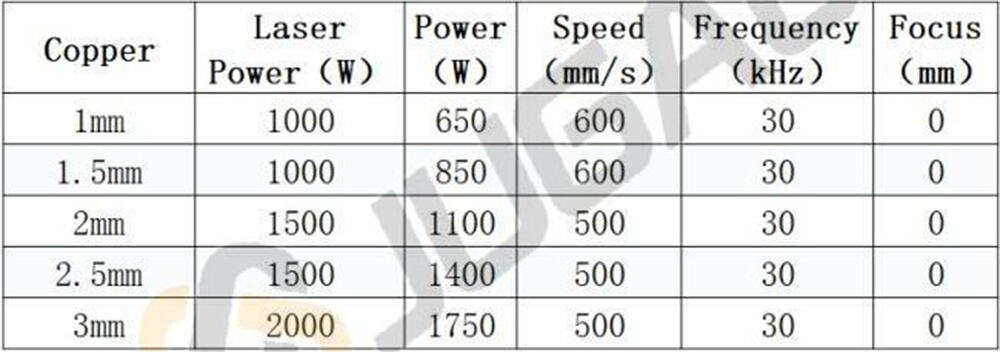

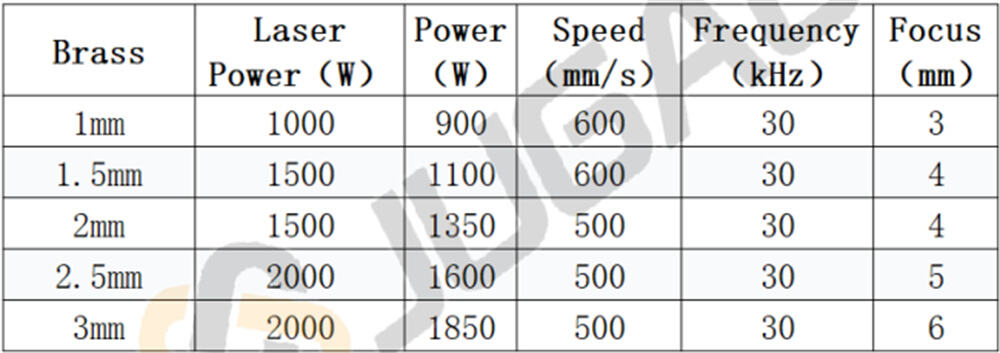

Ლაზერული შედუღება არის ზუსტი შეერთების ტექნოლოგია, რომელიც სხვადასხვა მეტალის სისქისთვის სთავაზობს მაღალსიჩქარე და მაღალხარისხიან შედუღებას. ლაზერის სიმძლავრის, მასალის სისქის და შედუღების სიჩქარის ურთიერთობა მნიშვნელოვანია ოპტიმალური შედეგების მისაღებად. ეს არის მოცემული პარამეტრების შესახებ შედგენილი დეტალური ცხრილი გავრცელებული მასალებისთვის.

Მირადი ფერო

Უჟანგავი ფოლადი

Ალუმინი

Სპილენძი

Ყვითელი ლითონი

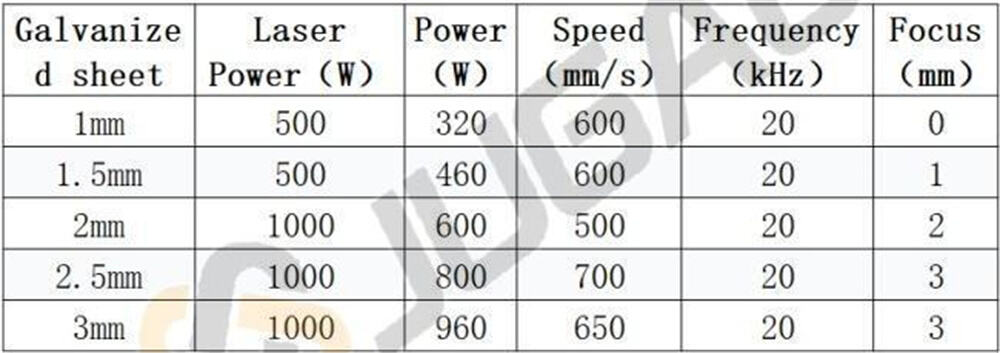

Გალვანიზებული ფერბლი

Დასკვნა

Მოკლედ, უფრო სქელი ფირფიტებისთვის ზოგადად საჭიროა უფრო მაღალი სიმძლავრე და ნელი შეწვების სიჩქარე, ხოლო თხელი მასალებისთვის სჭირდება დაბალი სიმძლავრე და უფრო მაღალი შეწვების სიჩქარე. ეს ფრთხილი ბალანსი უზრუნველყოფს ენერგიის ეფექტურ გამოყენებას და უმაღლეს ხარისხის შეწვას. ამ ურთიერთობების გაგება საშუალებას აძლევს მწარმოებლებს გააუმჯობესონ პროცესები კონკრეტული აპლიკაციების, მასალების და სისქის მიხედვით, რაც უფრო მტკიცე, საიმედო შეწვებს უზრუნველყოფს ნაკლები დეფექტით.