Analisi delle Prestazioni del Taglio e Incisione Laser

Le tecnologie di taglio e incisione laser sono ampiamente utilizzate nella produzione industriale, nella creazione artistica e nell'elettronica grazie alla loro elevata precisione, efficienza e capacità di lavorazione senza contatto. Questo documento fornisce un'analisi dettagliata dei principi, delle metriche di prestazione, dei fattori influenzanti, delle applicazioni e delle tendenze future del taglio e dell'incisione laser.

Principi Fondamentali

1. Taglio laser

Il taglio laser utilizza un fascio laser ad alta densità di energia per fondere, vaporizzare o accendere i materiali, mentre un gas ausiliario (ad esempio ossigeno, azoto) rimuove i residui fusi, permettendo una precisa separazione dei materiali.

2. Incisione Laser

La marcatura laser prevede l'ablazione localizzata o reazioni chimiche sulla superficie di un materiale per creare segni o pattern permanenti. A differenza del taglio, la marcatura generalmente non penetra nel materiale ma ne modifica la texture o il colore della superficie.

Metriche di prestazione

1. Precisione

Precisione di posizionamento: tipicamente ±0,01 mm, con sistemi di alta fascia che raggiungono ±0,005 mm.

Ripetibilità: generalmente entro ±0,02 mm per la lavorazione di lotti consistenti.

Larghezza minima della linea: dipende dalla dimensione del punto laser (10–100 µm); i laser ultraveloci permettono marcature su scala micrometrica.

2. Velocità di lavorazione

Velocità di taglio: dipende dallo spessore del materiale e dalla potenza del laser (es. laser CO₂ tagliano l'acciaio inossidabile da 1 mm a 20 m/min).

Velocità di marcatura: la marcatura vettoriale può raggiungere i 1000 mm/s, mentre la marcatura raster è più lenta a causa dei metodi di scansione.

3. Compatibilità dei Materiali

| Materiale | Tipo di Laser | Prestazioni |

| Metalli (acciaio inossidabile, Al, Cu) | Laser a fibra, CO₂ ad alta potenza | Tagli ad alta precisione, incisione assistita dall'ossidazione |

| Non Metalli (Legno, Acrilico, Pelle) | Laser CO₂ (10,6 µm) | Tagli lisci, incisione dettagliata |

| Compositi (PCB, Fibra di Carbonio) | Laser UV (355 nm) | Zona termicamente alterata (HAZ) minima, incisione ad alta risoluzione |

4. Qualità della Superficie

Rugosità del Taglio: Tipicamente Ra < 10 µm (i laser a fibra raggiungono Ra < 5 µm per i metalli).

Controllo della Profondità di Incisione: Regolabile tramite potenza e passaggi (precisione ±0,01 mm).

Fattori principali influenti

1. Parametri del laser

Lunghezza d'onda: UV (355 nm) per incisioni fini; CO₂ (10,6 µm) per materiali non metallici.

Potenza: una potenza maggiore aumenta la velocità, ma può causare distorsione termica.

Frequenza d'impulso (Laser a impulsi): influisce sull'efficienza e sulla zona termicamente alterata (HAZ).

2. Sistema ottico

Lente di messa a fuoco: la lunghezza focale determina la dimensione del punto e la profondità di campo (lunghezze focali corte migliorano la precisione).

Qualità del fascio (M²): fasci quasi-diffrazione limitata (M² ≈ 1) producono tagli più uniformi.

3. ottimizzazione dei processi

Gas ausiliario: l'ossigeno aumenta la velocità (ma ossida i bordi); l'azoto garantisce tagli puliti.

Strategia di scansione: raster per incisioni su larga area; vettoriale per contorni.

Applicazioni

1. Produzione Industriale

Lavorazione di lamiere: taglio di componenti per automotive/aerospaziale.

Elettronica: taglio di FPC (PCB flessibili), micro-perforazione di PCB.

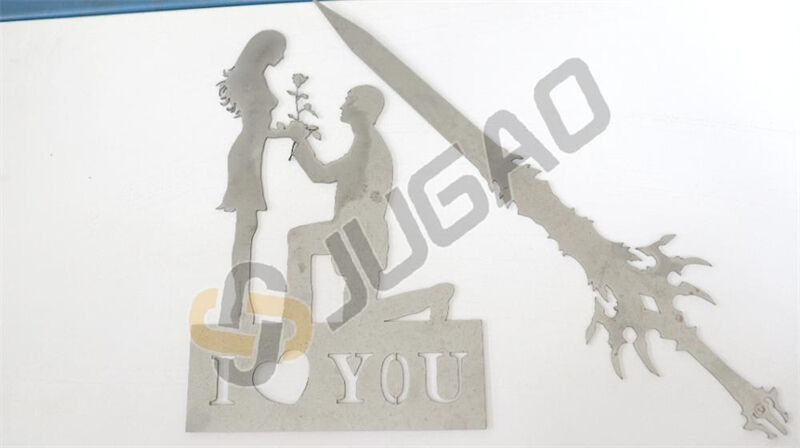

2. Creativo e Personalizzazione

Opere d'arte: incisioni su legno/acrilico, marchiatura su pelle.

rilievo 3D: incisione in scala di grigi per effetti di profondità.

3. Medicale e Ricerca

Strumenti chirurgici: strumenti in acciaio inossidabile con taglio di precisione.

Microprocessazione: laser ultraveloci (femtosecondo/picosecondo) per microstrutture.

Tendenze future

1. Maggiore Potenza ed Efficienza: lavorazione multi-fascio per aumentare la produttività.

2. Automazione Intelligente: ottimizzazione dei parametri guidata da AI.

3. Laser Ecologici: laser a fibra ad alta efficienza energetica.

4. Adozione di laser ultraveloci: espansione nei settori medico e dei semiconduttori.

Conclusione

Il taglio e l'incisione laser offrono una precisione e una versatilità senza pari, rendendoli indispensabili nella produzione moderna. I progressi nelle sorgenti laser, nell'automazione e nel controllo dei processi ne miglioreranno ulteriormente le capacità e le applicazioni.