Fattori che influiscono sul tonnellaggio delle macchine per il piegamento

Metodi di piegatura

| MetodiDiPiegatura | Influenzanella tonnellaggio delle macchine per la piegatura |

| Airbending | Richiede una maggiore tonnellata rispetto alla flessione pneumatica perché la matrice superiore tocca completamente la cavità. Il materiale entra in contatto con la punta della matrice superiore e con il lato della cavità inferiore. La tonnellata è più alta, ma non quanto quella dell'impronta. |

| Bottombending | Richiede una maggiore tonnellata rispetto alla flessione a vuoto perché la matrice superiore tocca completamente la cavità. Il materiale entra in contatto con la punta della matrice superiore e con il lato della cavità inferiore. La tonnellata è più alta, ma non quanto quella dell'impronta. |

| Imprinting | Richiede la tonnellata più alta. Il punzone e la matrice sono in contatto totale con il materiale, comprimendolo e assottigliandolo. Si utilizzano forze molto elevate per far conformare il materiale all'angolo della matrice della macchina per piegare. |

Diversi metodi di piegatura del metallo richiedono diverse tonnellate. Ad esempio, nella piegatura aere, la tonnellata può essere aumentata o diminuita cambiando l'ampiezza dell'apertura della matrice.

Il raggio di piegatura influisce sull'ampiezza dell'apertura della matrice. In questo caso, il fattore di metodo deve essere aggiunto alla formula. Quando si utilizza la piegatura inferiore e l'impronta, la tonnellata richiesta è superiore a quella della piegatura aerea.

Se si calcola la tonnellata per la piegatura inferiore, è necessario moltiplicare la tonnellata per pollice di piegatura aerea per almeno cinque. Se si utilizza il coniazione, la tonnellata richiesta potrebbe essere ancora maggiore di quella per la piegatura inferiore.

Larghezza della matrice

Abbiamo già imparato che nella flessione a vuoto, il tonnellaggio richiesto diminuisce man mano che aumenta la dimensione dell'apertura del morsetto e aumenta quando la dimensione dell'apertura diminuisce.

Questo è perché l'ampiezza dell'apertura del morsetto determina il raggio di curvatura interno, e un raggio di morsetto più piccolo richiede un maggiore tonnellaggio.

Nella flessione a vuoto, il rapporto del morsetto è generalmente di 8:1, il che significa che la distanza di apertura del morsetto è otto volte lo spessore del materiale. In questo caso, lo spessore del materiale è uguale al raggio di curvatura interno.

Fricazione e Velocità

Nella flessione a vuoto, il punzone deve passare attraverso l'apertura inferiore del morsetto per piegare la lamiera metallica. Se la superficie della lamiera non è lubrificata, l'attrito tra il morsetto e la lamiera aumenta, richiedendo un maggiore tonnellaggio per piegare la lamiera e riducendo l'effetto di rinculo del materiale.

Al contrario, se la superficie della lamiera metallica è liscia e lubrificata, l'attrito tra il morsetto e la lamiera metallica diminuisce, riducendo la tonnellata richiesta per piegare la lamiera metallica. Tuttavia, ciò aumenterà il rinculo (springback) della lamiera metallica.

La velocità di piegatura influisce anche sulla tonnellata richiesta. Al crescere della velocità di piegatura, la tonnellata richiesta diminuisce. L'aumento della velocità riduce inoltre l'attrito tra il morsetto e la lamiera, ma ciò aumenta il rinculo (springback) della lamiera.

Proprietà del materiale

La tonnellata si riferisce alla forza che la pressa a freno applica alla lamiera metallica. Quindi, il range delle forze di piegatura dipende dall spessore e dalla resistenza a trazione della lamiera metallica da piegare.

Tipo di Materia

Un fattore è il tipo di materiale da piegare. Materiali con maggiori resistenze a trazione, come l'acciaio inossidabile o leghe ad alta resistenza, richiedono più forza per essere piegati rispetto a metalli più morbidi, come l'alluminio o il rame. Ad esempio

Acciaio inossidabile (grado 316): resistenza a trazione ~620 MPa; resistenza allo sforzo ~290 MPa.

Rame: resistenza a trazione ~210 MPa; resistenza a snello ~69 MPa.

Materiali più morbidi, come l'alluminio, offrono meno resistenza, il che riduce i requisiti di tonnellaggio ma aumenta la possibilità di rilassamento elastico.

Resistenza a trazione e resistenza a snello

Diversi materiali hanno diverse resistenze a trazione, che influiscono direttamente sulla forza richiesta per piegare. Ad esempio, l'acciaio inossidabile richiede generalmente più tonnellaggio dell'acciaio dolce o dell'alluminio.

La resistenza a trazione è lo stress massimo che un materiale può sopportare sotto un carico costante. Se questo stress viene applicato e mantenuto, il materiale si romperà eventualmente. La resistenza a snello, d'altra parte, è lo stress al quale un materiale inizia a deformarsi plasticamente.

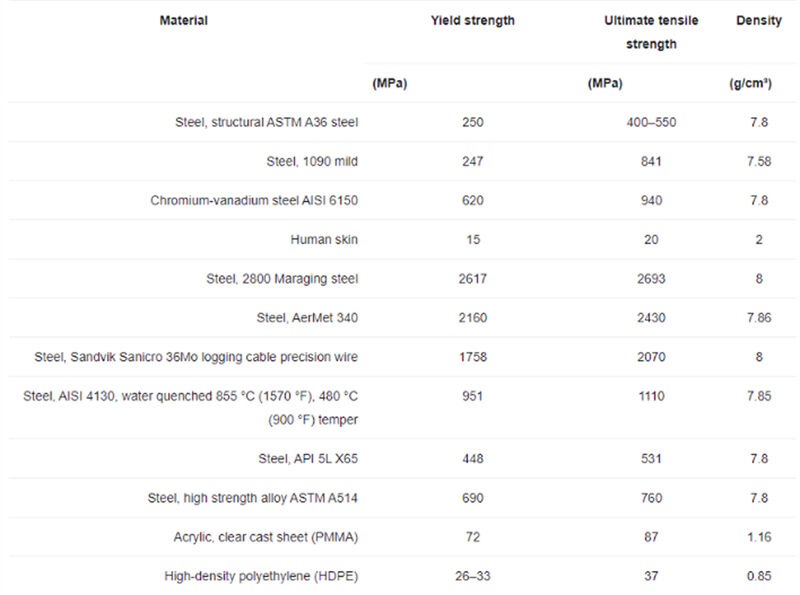

Resistenze a trazione tipiche di alcuni materiali

Spessore del materiale

Un altro fattore importante è lo spessore del metallo laminato. Più è spesso il materiale, più sarà necessaria una tonnellata maggiore, e viceversa. Gli spessori maggiori richiedono molte volte più tonnellate a causa della loro maggiore resistenza alla deformazione.

Ad esempio, raddoppiando lo spessore del metallo laminato si raddoppia la forza richiesta. In generale, più il materiale è spesso, più sono necessarie tonnellate o forza per formarlo.

| Materiali | Spessore (mm) | Raggio di curvatura (mm) | Moltiplicatore di tonnellaggio | Tonnellaggio richiesto (tonnellate/metro) |

| Acciaio dolce | 1 | 1 | 1 | 10 |

| Acciaio dolce | 2 | 2 | 1 | 40 |

| Acciaio dolce | 3 | 3 | 1 | 90 |

| Alluminio (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Alluminio (5052-H32) | 2 | 2 | 0.45 | 18 |

| Alluminio (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Acciaio inossidabile (304) | 1 | 1 | 1.45 | 14.5 |

| Acciaio inossidabile (304) | 2 | 2 | 1.45 | 58 |

| Acciaio inossidabile (304) | 3 | 3 | 1.45 | 130.5 |

| Acciaio dolce | 2 | 1 | 1 | 60 |

| Acciaio dolce | 2 | 3 | 1 | 30 |

| Acciaio inossidabile (304) | 2 | 1 | 1.45 | 87 |

| Acciaio inossidabile (304) | 2 | 3 | 1.45 | 43.5 |

La tabella mostra che

1. Al crescere dello spessore del materiale, aumenta significativamente la tonnellata richiesta per tutti i materiali. Raddoppiando lo spessore da 1 mm a 2 mm, la tonnellata aumenta quadruplicando.

2. L'alluminio richiede circa il 45% in più di tonnellate rispetto all'acciaio dolce dello stesso spessore, e l'acciaio inossidabile richiede circa il 45% in più di tonnellate rispetto all'acciaio dolce.

3. Ridurre il raggio di curvatura interno mantenendo costante lo spessore aumenta la tonnellata richiesta. Ridurre a metà il raggio da 2 mm a 1 mm aumenta la tonnellata del 50%.

4. Il moltiplicatore di tonnellaggio varia in base al tipo di materiale e alla resistenza a trazione. In questo esempio, è 1,0 per acciaio dolce, 0,45 per alluminio 5052-H32 e 1,45 per acciaio inossidabile 304.

Ritorno elastico

Dopo la piegatura, i materiali tendono a ritornare leggermente alla loro forma originale. I materiali ad alta resistenza avranno un maggiore ritorno elastico, quindi è necessario ajustare la tonnellata e gli utensili per ottenere angoli precisi.

Lunghezza e angolo di piegatura

Lunghezza della Piega

La lunghezza di piegatura della tavola del press freno è la lunghezza massima che una lamiera metallica può essere piegata. La lunghezza di piegatura del press freno dovrebbe essere leggermente più lunga del materiale da piegare.

Se la lunghezza della tavola è errata, potrebbero verificarsi danni alla matrice o ad altri componenti. Un calcolatore del carico di piegatura può aiutare a determinare la tonnellata richiesta in base allo spessore del materiale e ad altri fattori come la lunghezza di piegatura e l'ampiezza dell'apertura V.

Angolo di piegatura

Più grande è l'angolo, maggiore sarà la tonnellata richiesta a causa della maggiore compressione del materiale nel punto di piega. Al contrario, angoli più ampi richiedono meno forza ma possono risultare in piegature meno precise.

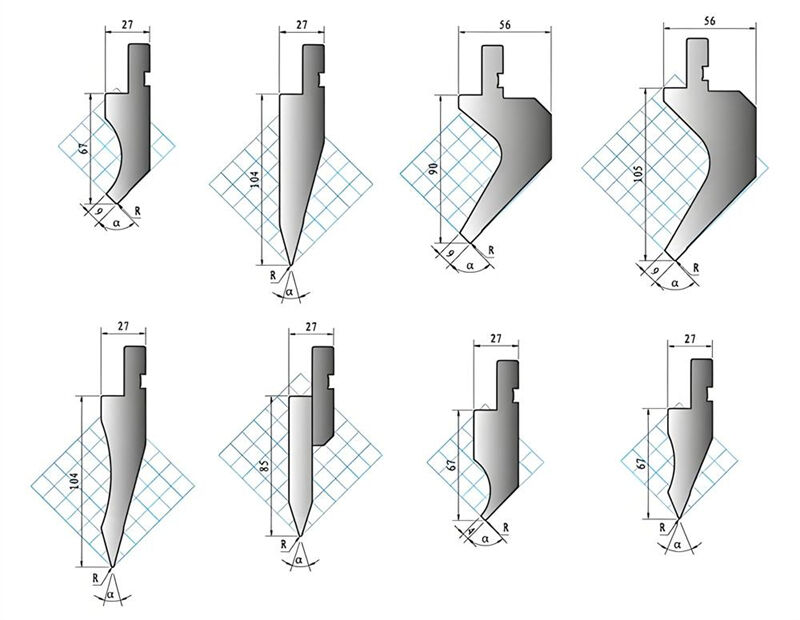

Fattori di utensileria

I punzoni del press freno sono anche un fattore da considerare. Anche questi punzoni hanno limitazioni di carico di piegatura. I punzoni a V con angolo retto possono gestire carichi di tonnellata più elevati.

Poiché i punzoni ad angolo acuto hanno un angolo più piccolo e vengono realizzati con meno materiale, come quelli a collo di cigno, non sono altrettanto inclini a gestire carichi pesanti.

Quando si utilizzano diversi punzoni, la loro forza massima di piegatura non deve essere superata. Inoltre, il raggio del punzone e il raggio di curvatura influiscono anche sui requisiti di tonnellaggio.

Un raggio di punzone maggiore potrebbe comportare un aumento della forza di piegatura richiesta. Allo stesso modo, maggiore è il raggio di curvatura, maggiore sarà il tonnellaggio richiesto.

Il rapporto tra l'ampiezza dell'apertura del punzone e lo spessore del materiale è un altro fattore da considerare. Per materiali più sottili, si consiglia un rapporto di punzone inferiore (ad esempio 6 a 1).

Materiali più spessi potrebbero richiedere un rapporto di punzone superiore (ad esempio 10 a 1 o 12 a 1) per ridurre la forza di piegatura e mantenere l'applicazione all'interno delle capacità della macchina per il piegamento.

Usura a lungo termine dello strumento

Usura graduale:

Nel tempo, operazioni ripetute ad alta pressione causano allo strumento di perdere la sua affilatura e l'integrità strutturale. Se non risolto, questo tipo di usura può portare a piegature incostranti e ridurre la qualità delle parti.

Impatto sulla durata dello strumento:

Sovraccaricare uno strumento al di là della sua capacità valutata (ad esempio, lavorare una lamiera spessa con un morsetto stretto) può causare crepe microscopiche o un fallimento catastrofico durante l'operazione. I controlli regolari sono essenziali per prevenire tempi di inattività imprevisti o pericoli per la sicurezza.

Requisiti di Manutenzione:

Gli strumenti surriscaldati richiedono una manutenzione o un sostituzione più frequenti, aumentando i costi operativi. I sistemi di monitoraggio o il software di manutenzione predittiva possono aiutare a identificare presto i modelli di usura e ottimizzare l'uso degli strumenti.