Errori comuni nell'uso della piegatrice

Le piegatrici (piegatrici a controllo numerico) sono fondamentali nella lavorazione della lamiera per creare pieghe precise nel metallo. Tuttavia, un funzionamento improprio può causare difetti, danni alla macchina e rischi per la sicurezza. Questo documento analizza gli errori più frequenti nell'uso delle piegatrici, le loro cause e le migliori pratiche per evitarli.

1. Errori operativi comuni e soluzioni

1.1. Scelta errata degli utensili

Errore:

Utilizzo di combinazioni punzone/matrice non corrispondenti (apertura a V, raggio o tonnellaggio sbagliati).

Applicazione di utensili morbidi su materiali duri (ad esempio, matrici in alluminio per acciaio inossidabile).

Conseguenze:

Precisione ridotta nella piegatura, usura eccessiva degli utensili o sovraccarico della macchina.

Soluzione:

Seguire le linee guida del produttore relative agli utensili.

Utilizzare la larghezza corretta della matrice: apertura della matrice a V = 6–12× lo spessore del materiale (T).

1.2. Posizionamento improprio del materiale

Errore:

Impostazione del battuta posteriore non allineata.

Pressione di serraggio non uniforme.

Conseguenze:

Angoli di piegatura non uniformi, asimmetria del pezzo.

Soluzione:

Calibrare regolarmente le battute posteriori.

Utilizzare sistemi di guida laser o sistemi di posizionamento CNC.

1.3. Ignorare la direzione della fibratura del materiale

Errore:

Piegatura parallela alla fibratura in materiali anisotropi (ad es. acciaio laminato).

Conseguenze:

Fessurazioni, riduzione della resistenza alla piegatura.

Soluzione:

Piega sempre perpendicolarmente alla fibratura quando possibile.

1.4. Sovraccarico della macchina

Errore:

Superamento della capacità di tonnellaggio del piegatore per materiali spessi.

Conseguenze:

Deformazione dello stantuffo, danni al sistema idraulico.

Soluzione:

-

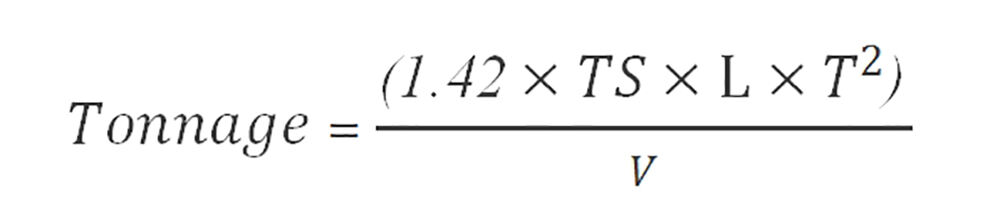

Calcola il tonnellaggio richiesto:

Dove:

TS = Resistenza a trazione (MPa)

L = Lunghezza della piega (mm)

T = Spessore del materiale (mm)

V = Apertura della matrice (mm)

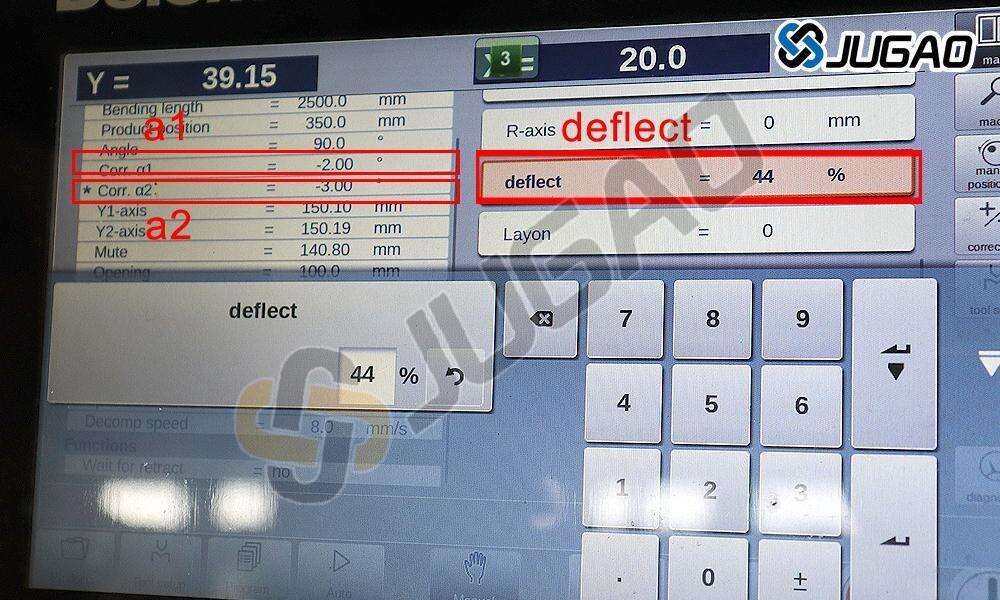

1.5. Trascurare la compensazione del ritorno elastico

Errore:

Non tenere conto del rimbalzo del materiale dopo la piegatura.

Conseguenze:

Parti sottopiegate, necessita di ritrattamento.

Soluzione:

Oltrepassare l'angolo di 1°–5° (varia a seconda del materiale).

Utilizzare la correzione angolare controllata da CNC.

1.6. Pratiche inadeguate di lubrificazione

Errore:

Eseguire piegature a secco o utilizzare lubrificanti non corretti.

Conseguenze:

Superfici graffiate, usura accelerata degli utensili.

Soluzione:

Applicare paste antiattrito (ad esempio, disolfuro di molibdeno).

1.7. Sequenza di piegatura errata

Errore:

Eseguire piegature complesse in un ordine illogico.

Conseguenze:

Interferenza dell'utensile, flange deformate.

Soluzione:

Seguire la regola "dall'interno verso l'esterno":

1. Piega prima le caratteristiche più interne.

2. Procedi verso i bordi esterni.

2. Errori relativi alla sicurezza

2.1. Esecuzione di bypass delle protezioni di sicurezza

Rischio:

Infortuni alle mani causati da punti di schiacciamento.

Prevenzione:

Non disattivare mai le barriere luminose/protezioni per le dita.

2.2. Movimentazione impropria di lastre grandi

Rischio:

Materiali caduti, distorsioni muscolari.

Prevenzione:

Utilizzare sollevatori a vuoto o ausili per gru.

3. Risoluzione dei difetti

| Difetto | CausaProbabile | Automatica |

| Fessurazione | Raggio troppo stretto | Aumentare il raggio di piegatura |

| Riduzione delle rughe | Pressione insufficiente | Regolare la tonnellaggio |

| Incoerenza dell'angolo | Utensili usurati | Sostituire punzone/matrice |

| Impronte superficiali | Stampi sporchi/danneggiati | Attrezzature pulite/lucide |

4. Migliori pratiche per la prevenzione degli errori

Formazione dell'operatore – Aggiornamenti regolari su CNC/programmazione.

Manutenzione preventiva – Controllare i sistemi idraulici, le guide.

Pianificazione del lavoro – Verificare le simulazioni CAD/CAM prima della produzione.

Controlli qualità – Ispezione del primo campione con goniometri.

5. conclusione

Evitare gli errori comuni nella piegatura richiede di comprendere il comportamento del materiale, la fisica degli utensili e i limiti della macchina. L'implementazione di flussi di lavoro strutturati e protocolli di sicurezza riduce al minimo gli scarti massimizzando la produttività.