Analisis Kinerja Pemotongan dan Pemahatan dengan Laser

Teknologi pemotongan dan pengukiran laser banyak digunakan dalam manufaktur industri, penciptaan seni, dan elektronik karena presisi tinggi, efisiensi, serta kemampuan pemrosesan non-kontaknya. Dokumen ini memberikan analisis terperinci mengenai prinsip-prinsip, metrik kinerja, faktor-faktor yang mempengaruhi, aplikasi, dan tren masa depan pemotongan dan pengukiran laser.

Prinsip Dasar

1. Pemotongan laser

Pemotongan laser menggunakan berkas laser berkepadatan energi tinggi untuk melelehkan, menguapkan, atau menyalakan bahan, sementara gas bantu (misalnya, oksigen, nitrogen) meniupkan sisa lelehan, memungkinkan pemisahan bahan secara presisi.

2. Pengukiran Laser

Engraving laser melibatkan ablasi lokal atau reaksi kimia pada permukaan material untuk menciptakan tanda atau pola yang permanen. Berbeda dengan pemotongan, engraving biasanya tidak menembus material tetapi mengubah tekstur atau warna permukaannya.

Metrik Kinerja

1. Presisi

Akurasi Posisi: Umumnya ±0,01 mm, dengan sistem kelas atas mencapai ±0,005 mm.

Repeatabilitas: Umumnya dalam ±0,02 mm untuk pemrosesan batch yang konsisten.

Lebar Garis Minimum: Bergantung pada ukuran titik laser (10–100 µm); laser ultra-cepat memungkinkan engraving berskala mikron.

2. Kecepatan Pemrosesan

Kecepatan Pemotongan: Bergantung pada ketebalan material dan daya laser (misalnya, laser CO₂ memotong baja tahan karat 1 mm pada 20 m/menit).

Kecepatan Engraving: Engraving vektor dapat mencapai 1000 mm/detik, sedangkan engraving raster lebih lambat karena metode pemindaian.

3. Kompatibilitas Material

| Bahan | LaserType | Kinerja |

| Logam (Baja tahan karat, Al, Cu) | Laser Serat, CO₂ Berdaya Tinggi | Potongan presisi tinggi, pengukiran dengan bantuan oksidasi |

| Non-logam (Kayu, Akrilik, Kulit) | Laser CO₂ (10,6 µm) | Potongan rapi, pengukiran detail |

| Komposit (PCB, Serat Karbon) | Laser UV (355 nm) | Zona terpengaruh panas (HAZ) minimal, pengukiran resolusi tinggi |

4. Kualitas Permukaan

Kasar Tepi Potongan: Umumnya Ra < 10 µm (laser serat mencapai Ra < 5 µm untuk logam).

Kontrol Kedalaman Pengukiran: Dapat disesuaikan melalui daya dan jumlah lintasan (ketelitian ±0,01 mm).

Faktor Utama yang Mempengaruhi

1. Parameter Laser

Panjang Gelombang: UV (355 nm) untuk ukiran halus; CO₂ (10,6 µm) untuk non-logam.

Daya: Daya yang lebih tinggi meningkatkan kecepatan tetapi dapat menyebabkan distorsi termal.

Frekuensi Pulsa (Laser Pulsed): Mempengaruhi efisiensi dan HAZ.

2. Sistem Optik

Lensa Fokus: Panjang fokus menentukan ukuran titik dan kedalaman bidang (panjang fokus pendek meningkatkan presisi).

Kualitas Berkas (M²): Berkas mendekati batas difraksi (M² ≈ 1) menghasilkan potongan yang lebih halus.

3. pengoptimalan proses

Gas Bantu: Oksigen meningkatkan kecepatan (tetapi mengoksidasi tepi); nitrogen memastikan potongan bersih.

Strategi Penskanning: Raster untuk ukiran area luas; vektor untuk kontur.

Aplikasi

1. Manufaktur Industri

Fabrikasi Logam Lembaran: Pemotongan komponen otomotif/aerospace.

Elektronik: Pemotongan FPC (PCB Fleksibel), pengeboran mikro PCB.

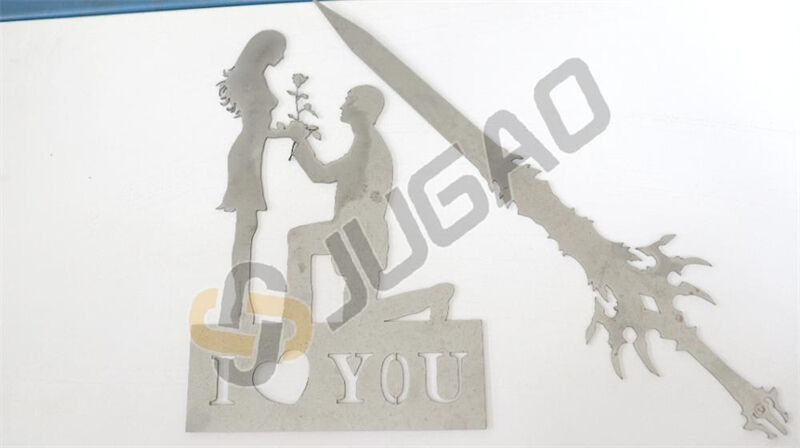

2. Kreatif & Kustomisasi

Karya Seni: Ukiran kayu/akrilik, pemberian merek pada kulit.

relief 3D: Ukiran grayscale untuk efek kedalaman.

3. Medis & Penelitian

Alat Bedah: Instrumen baja tahan karat berpresisi tinggi.

Pemrosesan Mikro: Laser ultra-cepat (femtosekon/pikosekon) untuk mikrostruktur.

Tren Masa Depan

1. Tenaga & Efisiensi Lebih Tinggi: Pengolahan multi-sinar untuk peningkatan kapasitas.

2. Otomasi Cerdas: Optimasi parameter berbasis AI.

3. Laser Hijau: Laser serat hemat energi.

4. Adopsi Laser Ultra Cepat: Perluasan di bidang medis dan semikonduktor.

Kesimpulan

Pemotongan dan pengukiran laser menawarkan ketelitian dan keversatilan yang tidak tertandingi, menjadikannya alat yang tidak tergantikan dalam manufaktur modern. Kemajuan dalam sumber laser, otomasi, dan kontrol proses akan semakin meningkatkan kemampuan serta aplikasinya.