Kecepatan pengelasan laser, daya laser, dan ketebalan material

Hubungan antara kecepatan pengelasan laser, daya, dan ketebalan material sangat penting untuk menentukan kualitas dan efisiensi proses pengelasan. Ketiga faktor ini (kecepatan pengelasan, daya laser, dan ketebalan material) saling terkait dan harus dioptimalkan untuk mencapai hasil pengelasan yang kuat dan bebas cacat. Memahami interaksi antara faktor-faktor tersebut sangat penting bagi industri seperti otomotif, dirgantara, dan manufaktur, di mana presisi dan integritas material merupakan hal yang utama.

Pengenalan dasar mesin pengelasan laser

Mesin las laser menggunakan pulsa laser berenergi tinggi untuk pemanasan lokal material pada area kecil, melalui konduksi panas hingga melelehkan material, guna mencapai pengelasan. Prinsip kerjanya terutama melibatkan aspek-aspek berikut:

Fokus optik: Mesin las laser menggunakan berkas laser yang dihasilkan oleh laser, melalui lensa atau cermin serta komponen optik lainnya, untuk memfokuskan energi laser pada titik pengelasan.

Konduksi panas: Ketika berkas laser mengenai permukaan benda kerja, energi laser diserap dan diubah menjadi energi panas. Energi panas ini secara bertahap dipindahkan sepanjang bagian logam yang konduktif dari sambungan las melalui konduksi panas, sehingga suhunya meningkat.

Peleburan dan pencampuran: Ketika permukaan logam terpapar suhu yang cukup tinggi, logam mulai meleleh dan membentuk kolam cair. Di bawah aksi berkas laser, kolam cair tersebut menyebar dan bercampur dengan cepat untuk mencapai sambungan pada joint logam.

Pendinginan dan pembekuan: Setelah berkas laser dihentikan, kolam lelehan secara bertahap mendingin dan membentuk sambungan las selama proses pembekuan. Selama proses pembekuan, molekul logam tersusun ulang dan mengkristal membentuk sambungan las yang kuat.

Keuntungan Mesin Las Laser

Presisi tinggi: Dapat mencapai akurasi pengelasan pada level mikron, sangat cocok untuk kebutuhan pengelasan struktur miniatur dan struktur kompleks.

Kecepatan tinggi: Terutama dalam mode pengelasan peleburan dalam, karena konsentrasi energi laser, kolam las menjadi kecil dan dalam, sehingga menghasilkan kecepatan pengelasan yang cepat dan efisiensi produksi yang tinggi.

Deformasi kecil: Dibandingkan dengan metode pengelasan konvensional, pengelasan laser memiliki input panas yang lebih rendah dan pengaruh yang lebih kecil terhadap material sekitarnya, sehingga membantu mengurangi deformasi setelah pengelasan.

Zona terkena panas yang kecil: Dapat mengurangi kerusakan termal pada material sekitarnya dan meningkatkan kualitas sambungan las.

Daya pengelasan laser, kecepatan, dan ketebalan material

1. Catu daya pengelasan laser

Daya laser merupakan faktor penentu dalam menentukan kedalaman penetrasi las dan total energi masukan selama pengelasan. Daya ini menentukan panas yang dibutuhkan untuk melelehkan material dasar dan membentuk kolam las. Untuk pelat yang lebih tebal, daya laser yang lebih tinggi biasanya diperlukan agar mencapai kedalaman penetrasi yang cukup, sementara material yang lebih tipis dapat terlindungi dari pelelehan berlebih atau tembus bakar dengan pengaturan daya yang lebih rendah.

Daya tinggi: dapat mencapai penetrasi yang lebih dalam, cocok untuk pengelasan material yang lebih tebal. Namun, jika daya pada pelat tipis terlalu tinggi, akan menyebabkan ketidakstabilan lubang kecil, percikan logam, dan bahkan cacat tembus bakar.

Konsumsi daya yang berkurang: Lebih cocok untuk pelat tipis, memberikan kontrol yang lebih baik dan mencegah terjadinya over-heating yang dapat menyebabkan deformasi atau pelelehan material.

Daya laser harus dipilih secara cermat sesuai dengan ketebalan material untuk memastikan fusi yang tepat dan terhindar dari cacat.

2. Kecepatan las

Kecepatan pengelasan mengacu pada laju pergerakan laser sepanjang sambungan yang dilas. Kecepatan ini memengaruhi masukan panas per satuan panjang dan merupakan faktor utama dalam menentukan kualitas pengelasan. Terdapat hubungan langsung antara kecepatan pengelasan dan daya laser, di mana peningkatan salah satu biasanya memerlukan penyesuaian yang lain untuk menjaga kinerja pengelasan yang diinginkan.

Kecepatan pengelasan lebih tinggi: Mengurangi masukan panas per satuan panjang pengelasan, yang bermanfaat untuk material tipis serta mencegah terjadinya panas berlebih dan deformasi. Namun, jika kecepatan terlalu tinggi untuk daya tertentu, hasil lasan dapat mengalami penetrasi yang tidak cukup, mengakibatkan sambungan lemah atau fusi yang tidak lengkap.

Kurangi kecepatan pengelasan: Meningkatkan masukan panas untuk melelehkan lebih banyak dan menembus lebih dalam ke substrat. Hal ini menguntungkan untuk pelat yang lebih tebal, tetapi dapat menyebabkan panas berlebih pada material tipis atau aliran logam cair yang berlebihan.

Menggunakan kecepatan pengelasan yang optimal sangat penting untuk menyeimbangkan masukan panas dan mencegah cacat pengelasan umum (seperti porositas, retak, atau deformasi).

3. Ketebalan material

Ketebalan bahan pengelasan memainkan peran penting dalam menentukan daya yang dibutuhkan dan kecepatan pengelasan yang diperbolehkan. Pelat yang lebih tebal memerlukan panas lebih untuk mencapai penetrasi penuh, yang berarti laser harus beroperasi pada level daya lebih tinggi dan mungkin perlu mengurangi kecepatan pengelasan agar cukup waktu untuk penyerapan panas. Sebaliknya, pelat yang lebih tipis membutuhkan daya lebih rendah dan kecepatan lebih tinggi untuk mencegah masukan panas berlebih yang dapat menyebabkan pelelehan atau tembus bakar.

Pelat tebal: Diperlukan energi lebih untuk mencapai penetrasi penuh. Laser harus memberikan daya lebih tinggi dan kecepatan pengelasan harus lebih lambat agar cukup energi yang ditransfer ke material.

Pelat tipis: Diperlukan energi lebih sedikit, sehingga daya laser dapat dikurangi dan kecepatan pengelasan ditingkatkan. Material tipis lebih rentan terhadap deformasi akibat panas, sehingga kontrol presisi atas variabel-variabel ini sangat penting.

Interaksi antara gaya, kecepatan, dan ketebalan

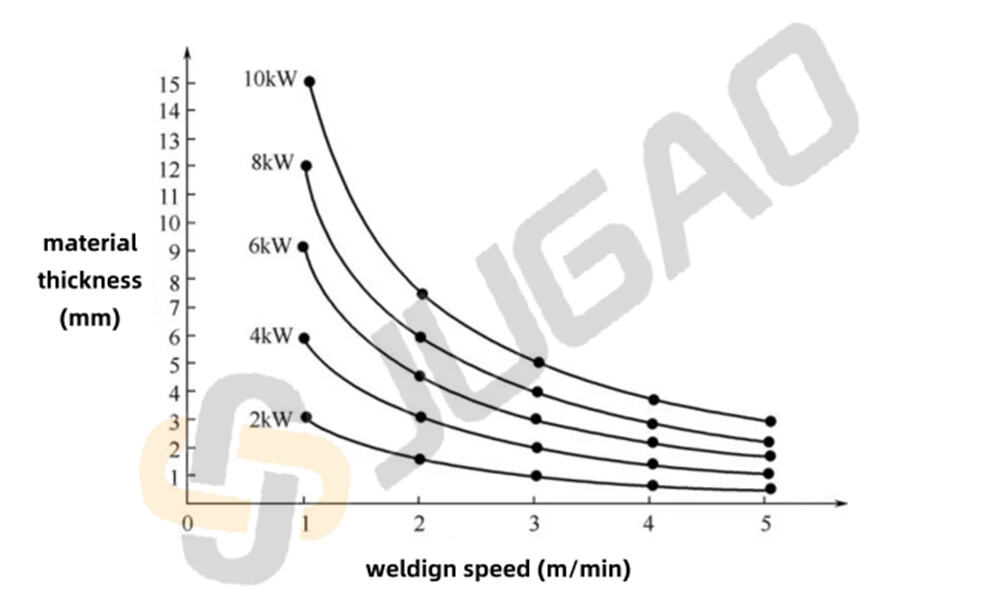

Hubungan antara kecepatan pengelasan laser, daya, dan ketebalan pelat merupakan keseimbangan yang harus dijaga. Untuk setiap ketebalan material, terdapat kombinasi optimal antara daya laser dan kecepatan pengelasan untuk memastikan kualitas pengelasan yang tinggi, kedalaman penetrasi yang tepat, serta cacat yang minimal.

Sebagai contoh, saat mengelas pelat baja tebal, meningkatkan daya laser tanpa menyesuaikan kecepatan pengelasan dapat menyebabkan masukan panas yang berlebihan, sehingga menimbulkan cacat seperti pelengkungan atau bentuk lasan yang terlalu lebar. Sebaliknya, mengurangi kecepatan pengelasan tanpa meningkatkan daya dapat menyebabkan lasan menjadi terlalu dalam, yang berpotensi menyebabkan overheat pada material. Untuk material tipis, daya yang berlebihan dikombinasikan dengan kecepatan pengelasan yang lambat dapat menyebabkan pelelehan berlebih atau tembusnya material.

Hubungan antara kecepatan pengelasan laser dan ketebalan pelat

Pelat tebal memerlukan kecepatan pengelasan yang lebih lambat

Saat mengelas pelat yang lebih tebal, material memerlukan panas yang lebih banyak untuk mencapai penetrasi penuh dan memastikan kekuatan sambungan yang cukup. Oleh karena itu, penting untuk mengurangi kecepatan pengelasan agar memberi waktu yang cukup bagi sinar laser untuk mentransfer panas ke seluruh ketebalan material. Jika kecepatan pengelasan terlalu cepat, energi laser tidak akan menembus secara sempurna, yang dapat mengakibatkan kedalaman penetrasi yang tidak mencukupi, lasan yang tidak kontinu, atau kekuatan sambungan yang kurang memadai.

Pelat tebal (>6 mm): Kecepatan pengelasan harus lambat untuk memastikan bahwa energi laser dapat menembus sepenuhnya ke seluruh ketebalan pelat guna membentuk lasan yang stabil dan kuat.

Pelat tipis dapat dilas lebih cepat

Dibandingkan dengan pelat tebal, bahan lembaran tipis (kurang dari 2mm) membutuhkan panas yang lebih sedikit, sehingga memungkinkan laser menembus seluruh ketebalan dengan lebih mudah. Hal ini memungkinkan kecepatan pengelasan yang lebih tinggi yang secara efektif mencegah terjadinya panas berlebih atau pelelehan berlebihan, sehingga menghindari distorsi pengelasan atau tembus bakar. Selain itu, kecepatan pengelasan yang lebih tinggi dapat secara signifikan meningkatkan efisiensi keseluruhan.

Pelat tipis (<2mm): kecepatan pengelasan harus cepat untuk mengurangi deformasi, tembus bakar, dan cacat pengelasan lainnya yang disebabkan oleh panas berlebih pada material.

Pengaruh daya laser terhadap kecepatan pengelasan dan ketebalan pelat

Daya laser menentukan masukan energi selama pengelasan. Laser berdaya tinggi memberikan keluaran panas yang lebih kuat, sehingga ideal untuk mengelas material yang lebih tebal, sedangkan laser berdaya rendah lebih cocok untuk pelat tipis. Saat memilih kecepatan pengelasan, penting untuk mencocokkan daya laser dengan ketebalan pelat guna memastikan penetrasi yang cukup tanpa menyebabkan panas berlebih pada material.

Pengelasan laser daya tinggi pada pelat tebal

Saat mengelas pelat yang lebih tebal, diperlukan daya laser yang lebih tinggi untuk memastikan perpindahan panas yang cukup ke dalam material agar terbentuk kolam cair yang stabil. Dikombinasikan dengan kecepatan pengelasan yang lebih rendah, energi laser dapat memanaskan material secara merata dalam waktu yang lebih lama guna menjamin kedalaman fusi.

pengelasan pelat tebal dengan daya 6kW (10mm): kecepatan pengelasan biasanya berkisar antara 0,5-1,2 m/menit.

Pengelasan laser daya rendah pada pelat tipis

Dalam pengelasan pelat tipis, daya yang lebih rendah dan kecepatan yang lebih tinggi membantu mencegah terjadinya panas berlebih dan deformasi lasan. Umumnya, ketika daya laser berada pada kisaran 2-3 kW, pelat dengan ketebalan kurang dari 2 mm dapat diproses.

pengelasan pelat tipis dengan daya 2kW (1mm): kecepatan pengelasan biasanya berkisar antara 5-10 m/menit.

Tabel perbandingan daya dan kecepatan mesin pengelasan laser

Berikut ini adalah perbandingan daya mesin pengelasan laser dan kecepatan pengelasan pada kondisi ketebalan pelat yang berbeda:

| Ketebalan material (mm) | Daya laser (kW) | Kecepatan pengelasan (m/menit) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Pelat tipis (1-2mm): Kombinasi daya rendah (2-3kW) dan kecepatan pengelasan tinggi (5-10 m/min) cocok untuk jenis pengelasan ini, memastikan operasi cepat tanpa timbulnya panas berlebih.

Pelat sedang dan tebal (4-6mm): daya sedang (4-6kW) yang dikombinasikan dengan kecepatan pengelasan sedang (1-3 m/min) dapat menjamin kedalaman fusi dan menghindari zona terkena panas yang berlebihan.

Pelat tebal (>6mm): Untuk pelat tebal, gunakan daya tinggi (8-10kW) yang dikombinasikan dengan pengelasan lambat (0,5-1 m/min) agar panas cukup menembus material dan membentuk sambungan dengan kekuatan tinggi.

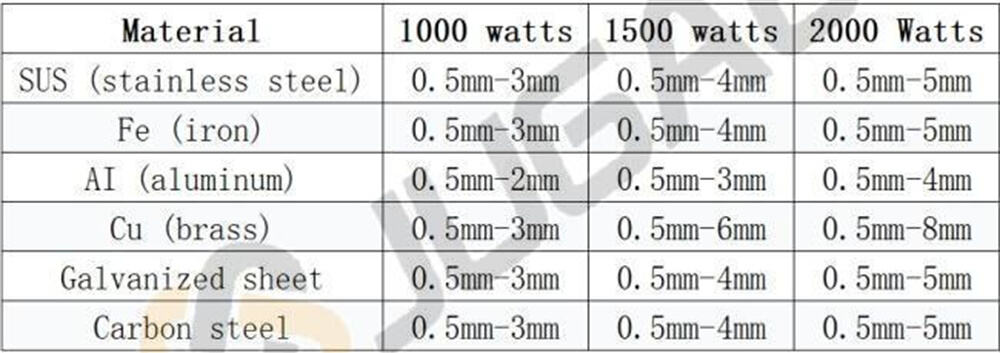

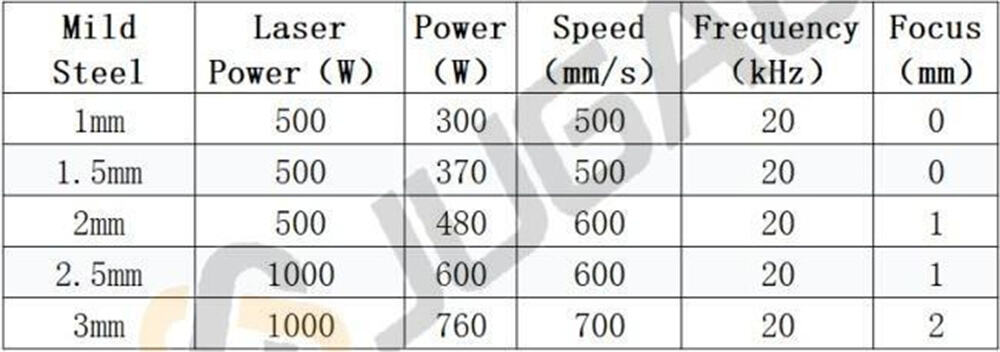

Tabel daya pengelasan laser, ketebalan, dan kecepatan

Pengelasan laser adalah teknologi penyambungan presisi yang memberikan pengelasan berkualitas tinggi dan berkecepatan tinggi untuk berbagai ketebalan logam. Hubungan antara daya laser, ketebalan material, dan kecepatan pengelasan sangat penting untuk mencapai hasil optimal. Ini adalah tabel lengkap yang merinci parameter-parameter tersebut untuk material umum.

Baja Ringan

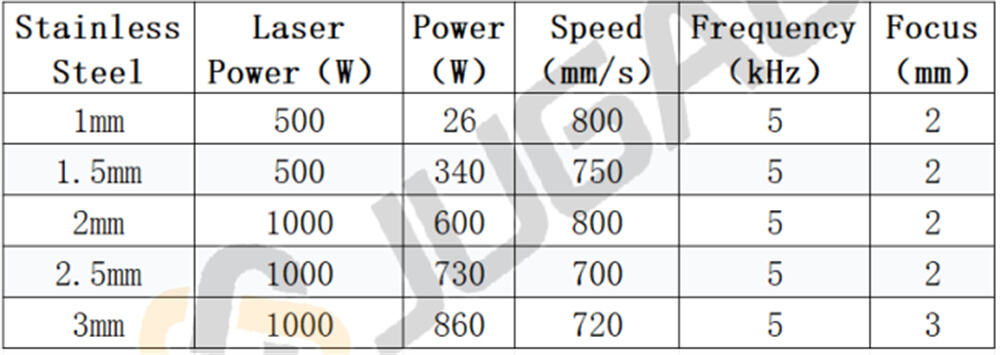

Baja tahan karat

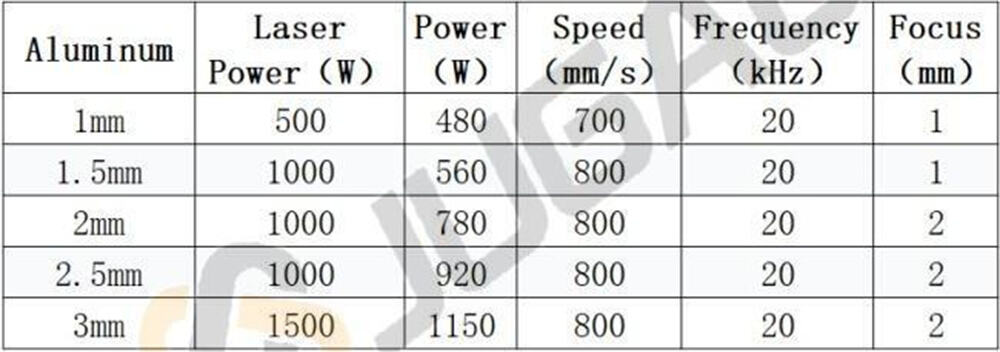

Aluminium

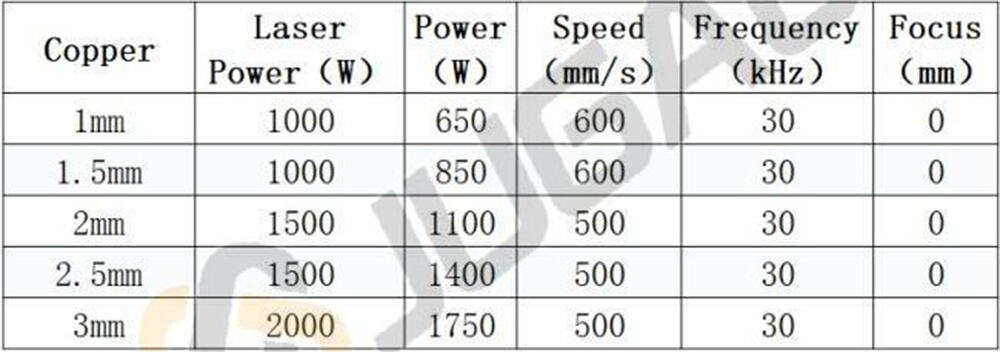

Tembaga

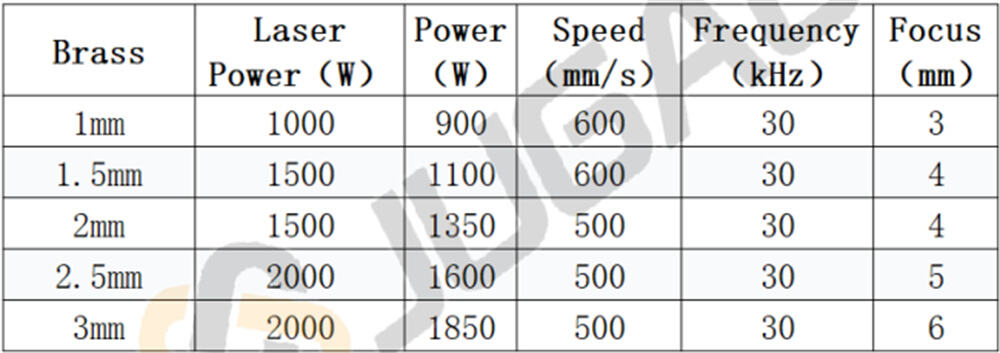

Logam kuning

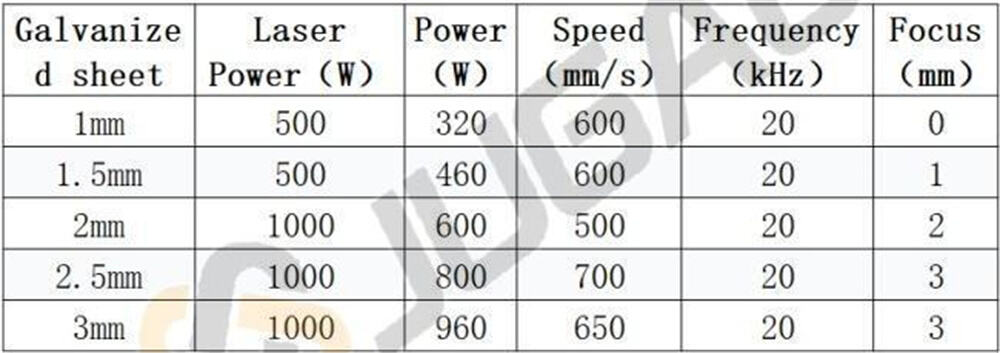

Lembaran Galvanis

Kesimpulan

Secara ringkas, pelat yang lebih tebal umumnya memerlukan daya yang lebih tinggi dan kecepatan pengelasan yang lebih lambat, sedangkan material yang lebih tipis membutuhkan daya lebih rendah dan kecepatan pengelasan yang lebih cepat. Keseimbangan yang halus ini memastikan pemanfaatan energi yang efisien serta kualitas pengelasan yang unggul. Memahami hubungan timbal balik ini memungkinkan produsen mengoptimalkan proses mereka untuk aplikasi, material, dan ketebalan tertentu, menghasilkan lasan yang lebih kuat, lebih andal, dengan cacat yang lebih sedikit.