Bagaimana memilih mesin rolling pelat terbaik?

Memilih mesin rolling pelat yang optimal memerlukan pertimbangan menyeluruh terhadap kebutuhan produksi perusahaan Anda, karakteristik pelat, dan anggaran. Pemilihan mesin rolling pelat yang paling sesuai bergantung pada tiga faktor utama: apa yang akan digulung, bagaimana cara menggulungnya, dan berapa banyak yang harus digulung. Di bawah ini, saya akan memberikan analisis mendalam mengenai poin-poin utama tersebut.

1. Identifikasi kebutuhan pemrosesan (paling penting):

Jenis material: baja karbon/baja tahan karat/paduan aluminium (kekuatan luluh dari material yang berbeda memengaruhi pemilihan mesin dan kebutuhan daya).

Rentang ketebalan (dari yang paling tipis hingga paling tebal) dan lebar pelat (lebar maksimum yang dapat diproses).

Diameter dalam minimum yang dibutuhkan (diameter minimum saat digulung menjadi tabung/kumparan).

Volume produksi: satuan tunggal, produksi volume tinggi/batch kecil, produksi high-mix/pemrosesan sesekali (mempengaruhi kebutuhan akan CNC dan otomasi).

Parameter-parameter ini menentukan kapasitas beban optimal mesin penggulung pelat, diameter drum, dan panjangnya, di antara spesifikasi kunci lainnya.

1) Pemilihan Berdasarkan Karakteristik Pelat

– Ketebalan Pelat

Pelat tipis (1-6 mm): Umumnya menggunakan mesin penggulung pelat tiga rol simetris atau mesin penggulung pelat empat rol, menawarkan presisi tinggi dan penyesuaian yang mudah.

Pelat sedang dan tebal (6-40 mm): Direkomendasikan menggunakan mesin penggulung pelat empat rol, menawarkan operasi yang lebih mudah dan kemampuan pre-bending yang lebih besar.

Pelat sangat tebal (di atas 40 mm): Diperlukan mesin penggulung pelat empat rol tipe berat atau mesin penggulung pelat universal rol atas CNC.

– Lebar Pelat

Panjang kerja roll pelat harus lebih besar atau sama dengan lebar pelat; jika tidak, proses pengerjaan tidak mungkin dilakukan.

Kisaran umum: 1,5 m, 2,5 m, 3,2 m, 4 m, dan di atasnya.

– Kekuatan Material

Baja karbon biasa mudah digulung.

Baja berkekuatan tinggi dan baja tahan karat memerlukan koil yang lebih besar dan lebih kuat.

2) Pemilihan Berdasarkan Persyaratan Proses

– Kemampuan Pembentukan yang Akurat

Jika diperlukan presisi tinggi dan kebulatan yang baik, mesin rolling pelat empat rol lebih dipilih.

Mesin rolling pelat tiga rol simetris memerlukan dua kali pembalikan benda kerja, sehingga efisiensi dan akurasinya sedikit lebih rendah.

– Kemampuan Pre-bending

Mesin rol pelat tiga rol memerlukan mekanisme pre-bending di ujung pelat atau memungkinkan adanya sisa bahan.

Mesin rol pelat empat rol memiliki fungsi pre-bending otomatis, yang mengurangi sisa bahan dan meningkatkan efisiensi.

– Pembentukan Kerucut

Jika diperlukan bentuk kerucut, disarankan menggunakan mesin rol pelat universal dengan rol samping yang dimiringkan.

– Tingkat Otomasi

Mesin rol pelat manual cocok untuk batch kecil dan anggaran terbatas.

Mesin rol pelat CNC cocok untuk batch besar dan lini produksi terotomasi.

2. Memilih Model Rol yang Optimal

1) Model Mesin Rol Pelat Umum

Mesin rol pelat umum meliputi model dua rol, tiga rol, dan empat rol (serta model-model khusus).

Tiga rol: Struktur sederhana dan harga relatif rendah. Cocok untuk ketebalan umum dan pembentukan konvensional, tetapi membutuhkan keterampilan operasi yang lebih tinggi untuk diameter kecil atau proses pre-bending yang kompleks.

Empat rol (ganda-tekan): Menggunakan sistem penjepit ganda, penjepit depan dan belakang, menyederhanakan operasi dan memfasilitasi pembentukan presisi tinggi dengan diameter dalam kecil. Meskipun ini mengurangi tenaga kerja, namun meningkatkan biaya.

Dua rol/miring dan mesin khusus: Cocok untuk menggulung penampang khusus atau bentuk miring.

Pemilihan antara tiga rol dan empat rol secara langsung memengaruhi efisiensi pre-bending, kelurusan tepi produk jadi, serta diameter gulungan minimum.

2) Kinerja Peralatan

Diameter dan Kekuatan Rol: Semakin besar diameter rol, semakin besar kekakuannya dan ketahanan terhadap deformasi.

Jenis Penggerak: Penggerak hidrolik > penggerak mekanis, karena memberikan daya dan keandalan yang lebih besar.

Sistem CNC: Tersedianya kontrol CNC/PLC memengaruhi tingkat otomasi dan efisiensi pemrosesan.

Keamanan dan Perawatan: Perlindungan dari kelebihan beban, keamanan operasional, serta sistem pelumasan yang lengkap sangat penting.

3) Parameter Teknis Utama

Ketebalan × Lebar × Kekuatan Luluh Bahan merupakan dasar dalam menghitung kapasitas permesinan: Produsen biasanya menentukan kapasitas mesin berdasarkan kekuatan luluh tertentu. Jika bahan Anda lebih kuat, kapasitas aktualnya akan lebih rendah. Harap memberikan informasi spesifik mengenai bahan pelat Anda kepada produsen.

Aturan umum yang sering digunakan mengenai diameter rol dan diameter rol minimum adalah "diameter rol maksimum ≈ 1,5 × diameter rol atas." Aturan ini berlaku untuk sistem tiga rol maupun empat rol. Oleh karena itu, jika Anda perlu membentuk benda kerja dengan diameter lebih kecil, Anda sebaiknya memilih rol atas yang lebih kecil atau model mesin yang lebih sesuai.

Panjang Roller (Lebar Kerja Efektif): Harus minimal sesuai dengan lebar pelat maksimum Anda, dengan mempertimbangkan penjepitan dan pra-pelengkungan.

3. Faktor Ekonomi dan Merek

Kisaran Anggaran: Mesin rolling pelat domestik menawarkan efisiensi biaya yang tinggi. Model impor (seperti DAVI dari Italia dan FACCIN dari Prancis) menawarkan presisi dan otomasi tinggi, tetapi lebih mahal.

Layanan Purna Jual: Periksa lokasi layanan lokal dan ketersediaan suku cadang yang tepat waktu.

Investasi Jangka Panjang: Pilih model yang hemat energi dan perawatannya rendah untuk profitabilitas jangka panjang yang lebih besar.

Model Rekomendasi:

Pabrik fabrikasi logam lembaran kecil (pelat ringan) → Mesin rolling pelat tiga rol simetris atau empat rol ekonomis.

Pabrik menengah hingga besar (pelat tebal, baja tahan karat) → Mesin rolling pelat empat rol hidrolik.

Manufaktur kelas atas (bejana tekan, tenaga angin, pembuatan kapal) → Mesin rolling pelat empat rol CNC atau rol atas universal dengan sistem pemuatan dan pembongkaran otomatis.

Tabel perbandingan model mesin rolling logam lembaran umum:

| Jenis | Fitur Struktural | Ketebalan Pelat yang Dapat Diterapkan | Aplikasi | Keunggulan | Kekurangan |

| Mesin Gulung Pelat Tiga Rol Simetris | Roller atas dapat dinaikkan atau diturunkan untuk mengakomodasi pembalikan logam lembaran. | Pelat Tipis hingga Sedang (≤20mm) | Pengolahan logam lembaran kecil, aplikasi berbiaya rendah | Struktur sederhana, harga rendah, dan perawatan mudah | Tidak dapat dilakukan lentur awal secara langsung, mengakibatkan tingkat buangan tinggi dan efisiensi rendah. |

| Mesin Gulung Pelat Tiga Rol Asimetris | Roller atas tetap, roller bawah, dan roller samping yang dapat disesuaikan. | Pelat Tipis (≤12mm) | Saluran ventilasi, panel logam ringan | Kemampuan pre-bending sebagian, pengoperasian mudah | Jangkauan aplikasi sempit: tidak dapat memproses pelat tebal. |

| Roll pelat tiga rol hidrolik | Digerakkan secara hidrolik dengan poros rol besar. | Pelat Sedang (20–60mm) | Manufaktur mesin umum, komponen struktural | Daya kuat dan efisiensi tinggi | Masih memerlukan mesin pre-bending ujung pelat dan pembalikan benda kerja. |

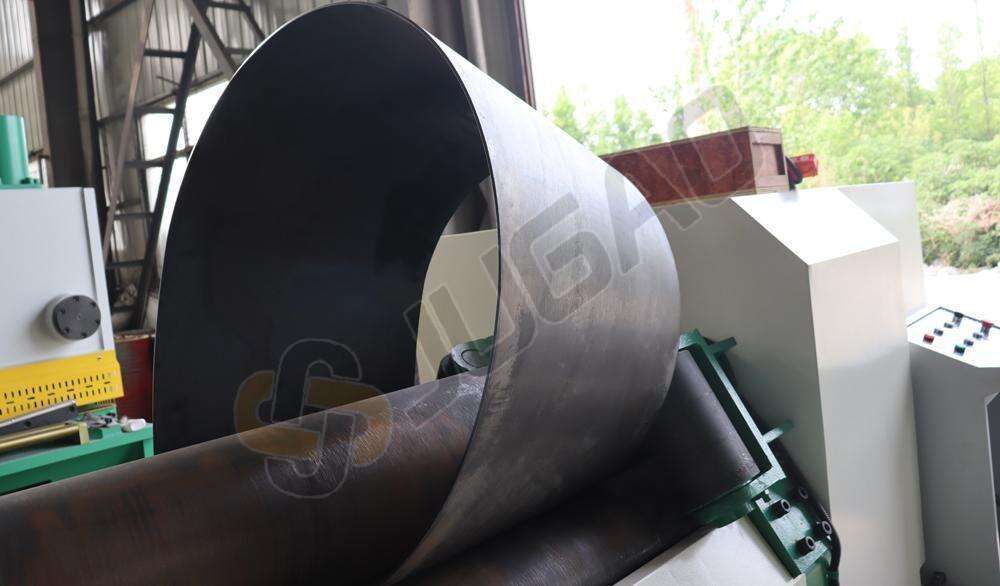

| Gulungan pelat empat rol | Empat rol yang digerakkan secara hidrolik (atas, bawah, kiri, dan kanan). | Pelat tipis hingga tebal (6–100mm) | Bejana tekan, kapal, struktur baja | Tekuk awal otomatis, presisi tinggi, efisiensi tinggi, dan limbah minimal | Harga tinggi dan perawatan kompleks. |

| Gulungan pelat universal dengan rol atas | Rol atas yang dapat bergerak secara universal dan rol samping yang dapat dimiringkan. | Pelat tebal hingga sangat tebal (40–200mm) | Kerucut, bejana tekan, menara turbin angin | Mampu menggulung kerucut, cocok untuk manufaktur yang tahan beban berat | Peralatan besar dan mahal. |

| CNC plate roll | Dilengkapi dengan sistem kontrol CNC/PLC. | Berbagai Pelat | Manufaktur kelas atas, produksi massal | Tingkat otomatisasi tinggi, presisi stabil, dan biaya tenaga kerja berkurang | Biaya tinggi dan membutuhkan keterampilan operator. |

Panduan pemilihan:

Anggaran Terbatas, Pengolahan Pelat Tipis → Mesin Gulung Pelat Tiga Rol Simetris/Asimetris

Pelat Sedang dan Tebal, Persyaratan Efisiensi Tinggi → Mesin Gulung Pelat Hidrolik Empat Rol

Manufaktur Tugas Berat, Kerucut Khusus → Mesin Gulung Pelat Top-Roller Universal

Kebutuhan Volume Tinggi, Presisi Tinggi, Otomatisasi → Mesin Gulung Pelat CNC Empat Rol

4. Poin Utama dalam Pemilihan Mesin Gulung Pelat

1) Ketebalan Pelat

Pelat Tipis (≤12mm): Gulungan Pelat Tiga Rol Asimetris

Pelat Sedang (≤20mm): Gulungan Pelat Tiga Rol Simetris

Pelat Tebal (20-60mm): Gulungan Pelat Hidrolik Tiga Rol/Empat Rol

Pelat Sangat Tebal (≥60mm): Gulungan Pelat Empat Rol/Gulungan Pelat Top-Roll Universal

2) Persyaratan Proses

Gulungan Umum: Tiga rol

Presisi Tinggi, Pra-lentur, dan Efisiensi Tinggi: Empat Rol

Penggulungan Kerucut: Penggulungan Pelat Kerucut

Kebutuhan Otomatisasi dan Produksi Tinggi: Penggulungan Pelat CNC

3) Pertimbangan Anggaran dan Aplikasi

Pabrik Kecil dengan Anggaran Terbatas → Penggulungan Pelat Tiga Rol (Sangat Hemat Biaya)

Perusahaan Manufaktur Menengah hingga Besar → Penggulungan Pelat Hidrolik Empat Rol (Pilihan Utama)

Manufaktur Peralatan Kelas Atas (Tenaga Angin, Bejana Tekanan, Pembuatan Kapal) → Penggulungan Pelat Empat Rol CNC atau Universal

Memilih mesin penggulung pelat terbaik berarti menemukan mesin yang paling sesuai dengan kondisi kerja dan anggaran Anda. Mesin penggulung pelat terbaik bukanlah yang paling mahal, melainkan yang paling sesuai dengan ketebalan pelat, persyaratan proses, dan anggaran Anda.