Cara Memilih Kontroler Mesin Press Brake

Sebuah kontroler mesin bending merupakan komponen inti dari press brake, yang bertanggung jawab untuk memastikan ketepatan, efisiensi, dan kemudahan operasi dalam proses forming logam. Memilih kontroler yang tepat sangat penting untuk mengoptimalkan produktivitas, mengurangi kesalahan, dan meningkatkan keseluruhan alur kerja. Panduan ini memberikan analisis mendalam mengenai faktor-faktor utama yang perlu dipertimbangkan saat memilih kontroler mesin bending.

1. Memahami Kontroler Press Brake

Kontroler mesin bending adalah sistem CNC (Computer Numerical Control) canggih yang mengatur pergerakan press brake, back gauge, dan komponen lainnya. Sistem ini memproses data masukan (misalnya sudut bending, ketebalan material, peralatan) dan menjalankan operasi bending secara presisi.

Fungsi Utama Kontroler Press Brake:

Kontrol Sudut – Memastikan sudut bending yang akurat menggunakan umpan balik waktu nyata.

Posisi Penghenti Belakang (Back Gauge) – Mengontrol penghenti belakang untuk dimensi bagian yang konsisten.

Manajemen Alat – Menyimpan dan memilih die serta punch yang sesuai.

Kompensasi Material – Menyesuaikan pegasan balik (springback) berdasarkan sifat material.

Kontrol Multi-Sumbu – Mengelola urutan bending kompleks dengan sumbu ganda (Y1, Y2, X, R, Z).

Antarmuka Pengguna (UI) – Menyediakan antarmuka intuitif untuk pemrograman dan pemantauan.

2. Faktor yang Perlu Dipertimbangkan Saat Memilih Kontroler Press Brake

(1) Kompatibilitas dengan Press Brake

Pastikan kontroler mendukung struktur mekanis mesin (misalnya, press brake hidrolik vs. listrik).

Periksa konfigurasi sumbu (misalnya, 2-sumbu, 4-sumbu, 6-sumbu).

Verifikasi kompatibilitas dengan perlengkapan dan sistem otomasi yang sudah ada.

(2) Kemudahan Pemrograman & Operasi

Antarmuka Grafis – Layar sentuh yang ramah pengguna dengan simulasi bengkok visual mengurangi waktu persiapan.

Pemrograman Offline – Kompatibilitas perangkat lunak (misalnya, integrasi CAD/CAM) memungkinkan pemrograman bengkok sebelumnya.

Mode Manual vs. Otomatis – Fleksibilitas untuk operasi bengkok sederhana maupun kompleks.

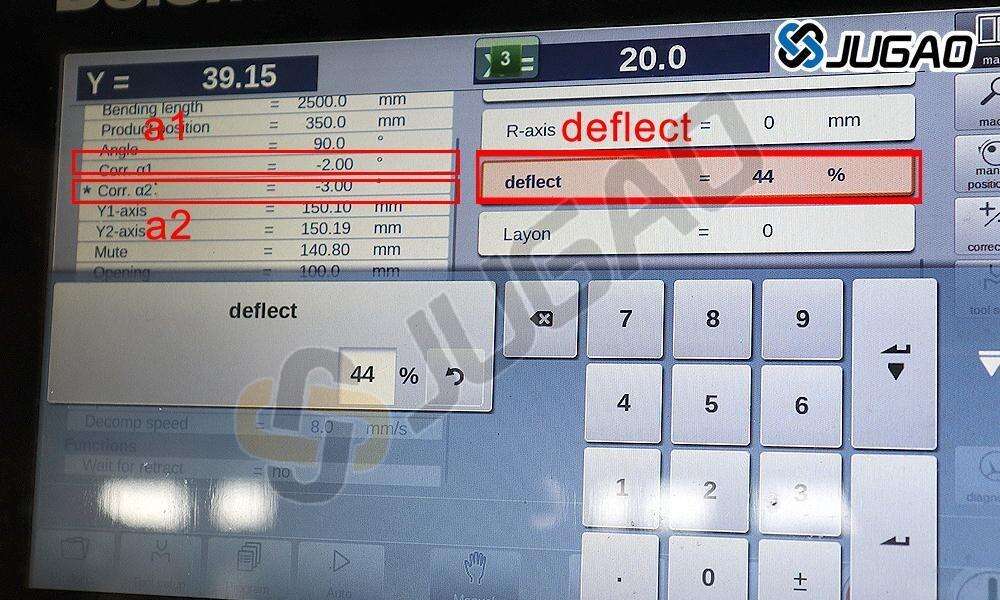

(3) Presisi & Fitur Kompensasi

Pengukuran Sudut Real-Time – Sistem berbasis laser atau probe untuk akurasi tinggi.

Kompensasi Springback – Menyesuaikan secara otomatis elastisitas material.

Kompensasi Crowning – Memperbaiki defleksi pada mesin untuk hasil bengkokan seragam.

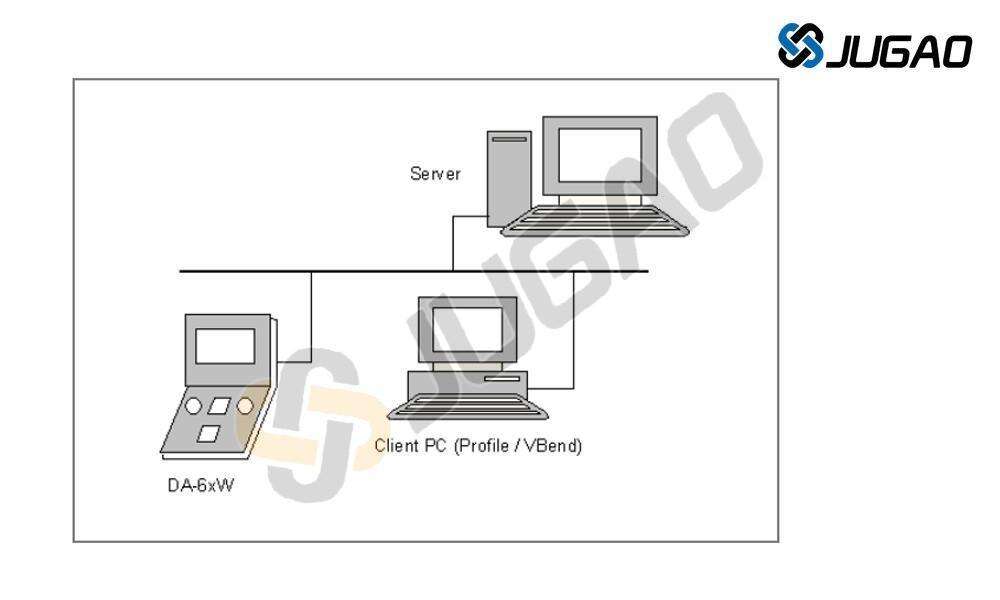

(4) Otomasi & Konektivitas

Integrasi dengan Robot Mendukung penanganan otomatis bagian untuk produksi bervolume tinggi.

Konektivitas Jaringan Ethernet, USB, atau Wi-Fi untuk transfer data dan remote diagnostics.

Pemantauan berbasis cloud Mampu menyediakan kemampuan Industri 4.0 untuk pemeliharaan prediktif.

(5) Perangkat Lunak & Pembaruan

Bend Simulation Membuat proses lenturannya terlihat untuk mencegah tabrakan.

Database of Materials & Tools Parameter pra-diisi untuk logam umum ((baja, aluminium, dll.).

Pembaruan Firmware Memastikan kompatibilitas jangka panjang dengan fitur baru.

(6) Reputasi Merek & Dukungan

Pilih pengontrol dari produsen terkemuka (misalnya, Delem, Cybelec, ESA, LVD).

Verifikasi ketersediaan dukungan teknis, pelatihan, dan suku cadang.

3. Jenis-Jenis Kontroler Press Brake

| TIPE | Fitur | BestFor |

| Kontroler BasicCNC | Pemrograman sederhana, kontrol 2-3 sumbu | Bengkel kecil, bending dengan kompleksitas rendah |

| Kontroler CNC Menengah | Layar sentuh, pemrograman offline, koreksi sudut | Produksi menengah, fabrikasi umum |

| Kontroler CNC Lanjutan | Kontrol multi-sumbu, integrasi robot, konektivitas cloud | Industri presisi tinggi, manufaktur otomatis |

| Controller Berbasis PC | Integrasi penuh CAD/CAM, simulasi 3D | Geometri kompleks, sektor kedirgantaraan dan otomotif |

4. Tren Masa Depan pada Kontroler Press Brake

AI & Machine Learning – Penyesuaian prediktif untuk parameter bending optimal.

Bantuan Realitas Tertambah (AR) – Menampilkan instruksi bending secara real-time.

IoT & Integrasi Smart Factory – Pemantauan real-time dan kontrol adaptif.

5. kesimpulan

Memilih kontroler press brake yang tepat tergantung pada kebutuhan produksi, kompatibilitas mesin, dan skalabilitas di masa depan. Berinvestasi pada kontroler yang canggih, ramah pengguna, dan presisi akan meningkatkan efisiensi, mengurangi limbah, serta memperbaiki kualitas produk. Evaluasi fitur utama seperti kemampuan otomasi, dukungan perangkat lunak, dan keandalan produsen sebelum mengambil keputusan.

Dengan mengikuti panduan ini, produsen dapat mengoptimalkan operasi bending mereka dan tetap kompetitif di industri fabrikasi logam yang terus berkembang.

Rekomendasi Akhir:

Untuk bending dengan presisi tinggi dan otomatis, pilihlah controller dengan umpan balik real-time dan kompatibilitas Industry 4.0. Untuk operasi berskala kecil, CNC menengah dengan antarmuka intuitif mungkin sudah memadai. Selalu berkonsultasi dengan produsen mesin JUGAO CNC MACHINE untuk mendapatkan controller yang paling sesuai.