Faktor-faktor yang memengaruhi tonase mesin bending

Metode bending

| Metodebending | Pengaruh pada tonase mesin bending |

| Penggulungan Udara | Membutuhkan tonase lebih banyak daripada penggulungan pneumatik karena bagian atas cetakan menyentuh dasar cetakan. Bahan tersebut bersinggungan dengan ujung bagian atas cetakan dan dinding samping cetakan bawah. Tonase lebih tinggi, tetapi tidak sebanyak pencetakan. |

| Penggulungan Dasar | Membutuhkan tonase lebih banyak daripada penggulungan udara karena bagian atas cetakan menyentuh dasar cetakan. Bahan tersebut bersinggungan dengan ujung bagian atas cetakan dan dinding sisi cetakan. Tonase lebih tinggi, tetapi tidak sebanyak pencetakan. |

| Pencetakan | Memerlukan tonase tertinggi. Punch dan die sepenuhnya bersentuhan dengan bahan, memadatkan dan memipihkan bahan. Gunakan gaya yang sangat besar untuk membuat bahan menyesuaikan dengan sudut die mesin pembengkokan. |

Metode pembengkokan logam yang berbeda memerlukan tonase yang berbeda. Sebagai contoh, dalam pembengkokan udara, tonase dapat dinaikkan atau diturunkan dengan mengubah lebar pembukaan die.

Jari-jari bengkok memengaruhi lebar pembukaan die. Dalam hal ini, faktor metode harus ditambahkan ke dalam rumus. Saat menggunakan pembengkokan dasar dan cetakan, tonase yang dibutuhkan lebih tinggi daripada pembengkokan udara.

Jika Anda menghitung tonase untuk pembengkokan dasar, Anda perlu mengalikan tonase per inci dari pembengkokan udara setidaknya lima kali. Jika Anda menggunakan pemotongan, tonase yang diperlukan mungkin bahkan lebih besar daripada untuk pembengkokan dasar.

Lebar Die

Kami sudah mempelajari bahwa dalam pembengkokan udara, tonase yang diperlukan berkurang seiring dengan peningkatan ukuran celah cetakan dan bertambah saat ukuran celah berkurang.

Hal ini karena lebar celah cetakan menentukan jari-jari lengkung bagian dalam, dan jari-jari cetakan yang lebih kecil memerlukan tonase yang lebih besar.

Dalam pembengkokan udara, rasio cetakan biasanya 8:1, artinya jarak celah cetakan adalah delapan kali ketebalan bahan. Dalam hal ini, ketebalan bahan sama dengan jari-jari lengkung bagian dalam.

Gesekan dan Kecepatan

Dalam pembengkokan udara, pemoles harus melewati celah bawah cetakan untuk membengkokkan lembaran logam. Jika permukaan lembaran logam tidak dilumasi, gesekan antara cetakan dan lembaran logam meningkat, memerlukan tonase yang lebih besar untuk membengkokkan lembaran logam dan mengurangi elastisitas balik material.

Sebaliknya, jika permukaan lembaran logam halus dan dilumasi, gesekan antara cetakan dan lembaran logam berkurang, sehingga mengurangi tonase yang diperlukan untuk membengkokkan lembaran logam. Namun, ini akan meningkatkan efek springback pada lembaran logam.

Kecepatan pembengkokan juga memengaruhi tonase yang diperlukan. Seiring dengan peningkatan kecepatan pembengkokan, tonase yang diperlukan berkurang. Peningkatan kecepatan juga mengurangi gesekan antara cetakan dan lembaran, tetapi ini juga meningkatkan efek springback pada lembaran.

Sifat material

Tonas merujuk pada gaya yang diterapkan oleh pres rem pada lembaran logam. Oleh karena itu, rentang gaya pembengkokan tergantung pada ketebalan dan kekuatan tarik lembaran logam yang dibengkokkan.

Jenis Bahan

Salah satu faktor adalah jenis material yang dibengkokkan. Material dengan kekuatan tarik lebih tinggi, seperti baja tahan karat atau paduan kuat, memerlukan lebih banyak gaya untuk membengkokkan dibandingkan logam yang lebih lembut, seperti aluminium atau tembaga. Sebagai contoh

Baja tahan karat (grade 316): kekuatan tarik ~620 MPa; kekuatan lentur ~290 MPa.

Tembaga: kekuatan tarik ~210 MPa; kekuatan leleh ~69 MPa.

Bahan yang lebih lunak, seperti aluminium, menunjukkan hambatan yang lebih kecil, yang mengurangi kebutuhan tonase tetapi meningkatkan potensi untuk springback.

Kekuatan Tarik dan Kekuatan Leleh

Bahan yang berbeda memiliki kekuatan tarik yang berbeda, yang secara langsung memengaruhi gaya yang diperlukan untuk membengkokkan. Sebagai contoh, baja tahan karat umumnya memerlukan tonase lebih banyak daripada baja ringan atau aluminium.

Kekuatan tarik adalah stres maksimum yang dapat ditahan bahan di bawah beban tetap. Jika stres ini diterapkan dan dipertahankan, bahan tersebut akhirnya akan patah. Sementara itu, kekuatan leleh adalah stres pada saat bahan mulai berubah bentuk secara plastis.

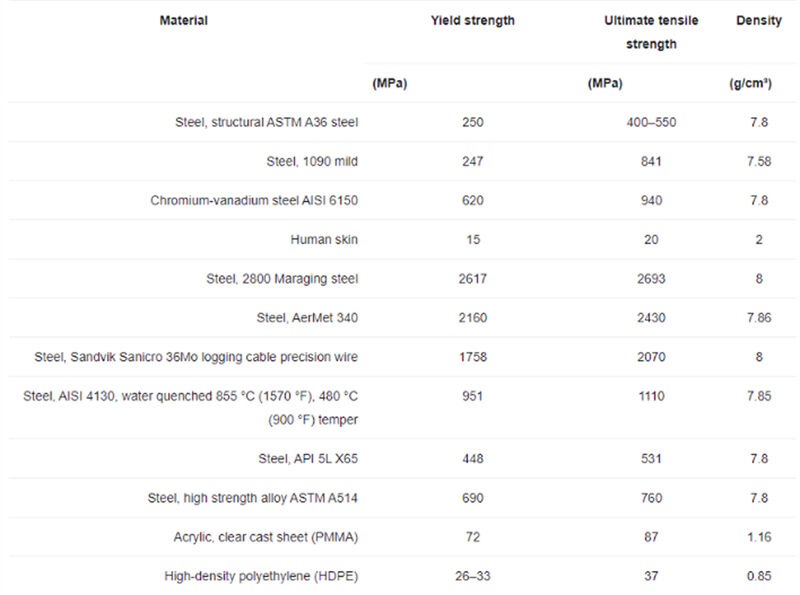

Kekuatan tarik tipikal dari beberapa bahan

Ketebalan Material

Faktor penting lainnya adalah ketebalan logam lembaran. Semakin tebal bahan, semakin banyak tonase yang diperlukan, dan sebaliknya. Bahan yang lebih tebal memerlukan beberapa kali lipat tonase karena resistensi yang lebih besar terhadap deformasi.

Sebagai contoh, menggandakan ketebalan logam lembaran akan menggandakan gaya yang diperlukan. Secara umum, semakin tebal bahan, semakin banyak tonase atau gaya yang diperlukan untuk membentuknya.

| Bahan | Ketebalan (mm) | Jari-jari Pembeinan (mm) | Pengali tonase | Tonase yang diperlukan (ton/meter) |

| Baja Ringan | 1 | 1 | 1 | 10 |

| Baja Ringan | 2 | 2 | 1 | 40 |

| Baja Ringan | 3 | 3 | 1 | 90 |

| Aluminum (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminum (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminum (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Stainless steel (304) | 1 | 1 | 1.45 | 14.5 |

| Stainless steel (304) | 2 | 2 | 1.45 | 58 |

| Stainless steel (304) | 3 | 3 | 1.45 | 130.5 |

| Baja Ringan | 2 | 1 | 1 | 60 |

| Baja Ringan | 2 | 3 | 1 | 30 |

| Stainless steel (304) | 2 | 1 | 1.45 | 87 |

| Stainless steel (304) | 2 | 3 | 1.45 | 43.5 |

Tabel menunjukkan bahwa

1. Seiring dengan peningkatan ketebalan material, tonase yang diperlukan untuk semua material meningkat secara signifikan. Menggandakan ketebalan dari 1 mm menjadi 2 mm meningkatkan tonase empat kali lipat.

2. Aluminium memerlukan sekitar 45% lebih banyak tonase daripada baja ringan dengan ketebalan yang sama, dan baja tahan karat memerlukan sekitar 45% lebih banyak tonase daripada baja ringan.

3. Mengurangi jari-jari lengkung dalam sambil menjaga ketebalan tetap meningkatkan tonase yang diperlukan. Mengurangi jari-jari dari 2 mm menjadi 1 mm meningkatkan tonase sebesar 50%.

4. Pengganda tonase bervariasi berdasarkan jenis material dan kekuatan tarik. Dalam contoh ini, nilainya adalah 1,0 untuk baja ringan, 0,45 untuk aluminium 5052-H32, dan 1,45 untuk baja tahan karat 304.

Pemulihan Lenting

Setelah dilengkungkan, material cenderung kembali sedikit ke bentuk aslinya. Material dengan kekuatan tinggi akan memiliki lebih banyak pemulihan lenting, sehingga tonase dan alat perlu disesuaikan untuk mencapai sudut yang presisi.

Panjang dan Sudut Lengkungan

Panjang Lenturan

Panjang lengkungan meja press brake adalah panjang maksimal yang dapat dibengkokkan pada lembaran logam. Panjang lengkungan press brake harus sedikit lebih panjang daripada bahan yang dibengkokkan.

Jika panjang meja salah, kerusakan pada cetakan atau komponen lainnya dapat terjadi. Kalkulator beban lengkung dapat membantu menentukan tonase yang diperlukan berdasarkan ketebalan bahan dan faktor lainnya seperti panjang lengkung dan lebar V-opening.

Sudut Lengkung

Semakin besar sudutnya, semakin tinggi tonase yang diperlukan karena penekanan material yang lebih besar pada titik lengkung. Sebaliknya, sudut yang lebih besar memerlukan gaya yang lebih kecil tetapi mungkin menghasilkan lengkungan yang kurang akurat.

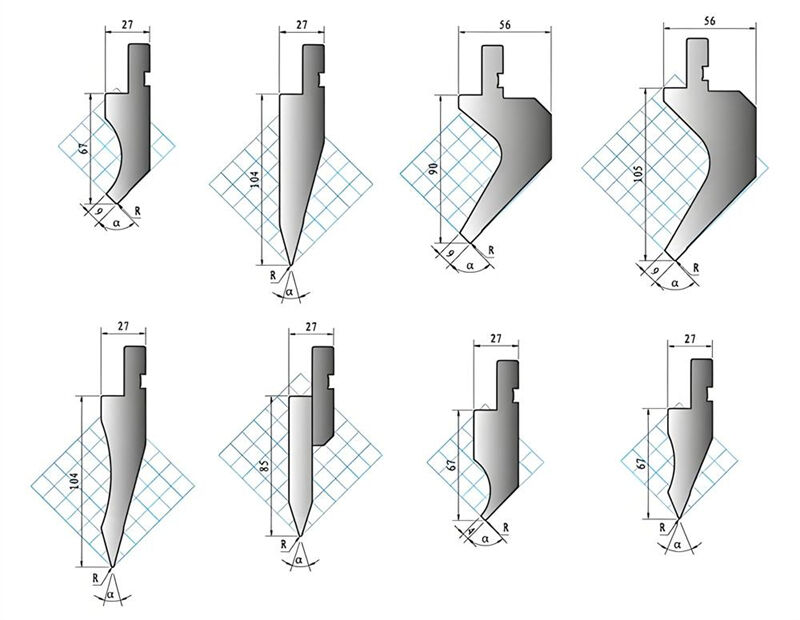

Faktor Alat

Punch pengereman juga merupakan faktor yang perlu dipertimbangkan. Punch-punch ini juga memiliki batasan beban pengeraman. Punch berbentuk V dengan sudut siku-siku dapat menangani beban tonase yang lebih besar.

Karena die dengan sudut tajam memiliki sudut yang lebih kecil dan dibuat dengan bahan yang lebih sedikit, seperti die leher angsa, mereka tidak terlalu mampu menangani beban berat.

Ketika menggunakan die yang berbeda, gaya pengeraman maksimumnya tidak boleh melebihi. Selain itu, jari-jari die dan jari-jari pengeraman juga memengaruhi persyaratan tonase.

Jari-jari die yang lebih besar dapat mengakibatkan peningkatan dalam gaya pengeraman yang diperlukan. Demikian pula, semakin besar jari-jari pengeraman, semakin tinggi tonase yang diperlukan.

Rasio antara lebar pembukaan die dan ketebalan material adalah faktor lain yang perlu dipertimbangkan. Untuk material yang lebih tipis, rasio die yang lebih rendah (seperti 6 banding 1) direkomendasikan.

Bahan yang lebih tebal mungkin memerlukan rasio die yang lebih tinggi (seperti 10 banding 1 atau 12 banding 1) untuk mengurangi gaya pemanjungan dan menjaga aplikasi dalam batas kemampuan mesin pemanjungan.

Aus jangka panjang pada alat

Aus bertahap:

Seiring waktu, operasi bertekanan tinggi yang berulang-ulang menyebabkan alat kehilangan ketajamannya dan integritas struktural. Jika tidak ditangani, aus ini dapat mengakibatkan pemanjungan yang tidak konsisten dan penurunan kualitas bagian.

Pengaruh terhadap umur alat:

Membebani alat di luar kapasitas yang direkomendasikan (misalnya, memotong plat tebal dengan die yang sempit) dapat menyebabkan retak mikro atau kegagalan kritis saat operasi. Pemeriksaan rutin sangat penting untuk mencegah downtime tak terduga atau bahaya keselamatan.

Persyaratan Perawatan:

Alat yang terlalu dibebani memerlukan pemeliharaan lebih sering atau penggantian, meningkatkan biaya operasional. Sistem pemantauan atau perangkat lunak pemeliharaan prediktif dapat membantu mengidentifikasi pola aus secara dini dan mengoptimalkan penggunaan alat.