Panduan Lengkap Mengubah Bukaan V pada Matrises Multi-V

Daftar Persiapan Sebelum Perubahan

Sebelum memulai proses pergantian bukaan-V, lengkapi persiapan penting berikut:

1. Tinjau Kebutuhan Work Order

Periksa jenis dan ketebalan material

Konfirmasi sudut dan radius tekukan yang diperlukan

Identifikasi ukuran bukaan-V optimal (biasanya 6-12× ketebalan material)

2. Siapkan Alat-Alat yang Dibutuhkan

Ukuran kunci pas yang tepat untuk klamp die

Peralatan pengangkat (untuk cetakan di atas 15kg)

Pin penyejajar atau alat ukur

Alat Kalibrasi

3. Pengaturan Ruang Kerja

Pastikan ruang kerja di sekitar press brake cukup dan bebas hambatan

Pastikan pencahayaan memadai

Siapkan material bekas untuk uji bending

Prosedur Langkah demi Langkah

1. Penguncian Keamanan Mesin

Aktifkan saklar pemutus daya utama

Pasang perangkat penguncian fisik dengan kunci keselamatan pribadi

Verifikasi kondisi tanpa energi dengan mencoba menghidupkan/mematikan mesin

Pasang label "JANGAN DIOPERASIKAN" di semua titik kontrol

*Catatan Keselamatan: Berdasarkan OSHA 1910.147, seluruh aktivitas perawatan dan perbaikan harus menerapkan penguncian/pelabelan dengan benar.*

2. Penyetelan Penjepit Die

Identifikasi jenis penjepit (mekanis, hidrolik, atau pneumatik)

Untuk penjepit mekanis:

Gunakan kunci momen yang telah dikalibrasi untuk tegangan yang konsisten

Lemaskan dengan pola bintang untuk mencegah tegangan tidak merata

Untuk sistem hidrolik/pneumatik:

Lepaskan tekanan secara perlahan menggunakan katup penguras

Pantau manometer tekanan selama proses pelepasan

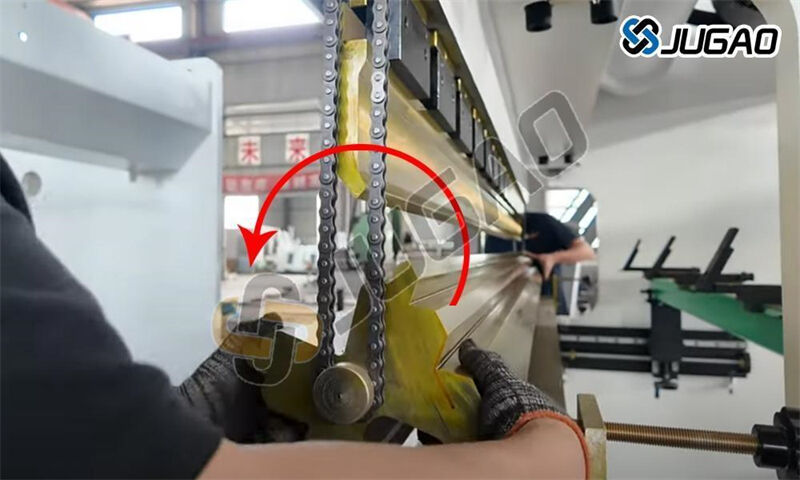

3. Proses Rotasi Matriks

1) Teknik Mengangkat

Gunakan titik angkat yang seimbang pada matriks

Untuk penanganan manual:

Jaga postur punggung tetap lurus

Angkat menggunakan kaki, bukan punggung

Gunakan metode angkat berdua untuk matriks di atas 25kg

2) Panduan Rotasi

Bersihkan alur matriks sebelum dilakukan rotasi

Sejajarkan tanda rotasi dengan indikator referensi

Untuk cetakan berindeks, dengarkan suara "klik" yang menunjukkan keterhubungan yang tepat

4. Verifikasi Presisi Penyelarasan

Gunakan indikator dial untuk memeriksa:

Penyelarasan vertikal (toleransi ±0,05mm)

Kesejajaran horizontal (±0,1mm/m)

Pusatkan cetakan terhadap peninju

Teknik lanjutan:

Penyelarasan laser untuk aplikasi kritis

Proyektor profil untuk perkakas kompleks

5. Konfigurasi Sistem Kontrol

1) Pembaruan Parameter CNC

Masukkan dimensi V-opening yang tepat

Perbarui basis data material dengan:

Modulus Elastisitas

Faktor-K

Koefisien springback

2) Kalibrasi Backgauge

Lakukan prosedur touch-off

Verifikasi ulang (±0,02mm)

Kompensasi offset alat

6. Validasi dan Pengujian

Protokol Uji Tiga Tahap:

①Uji coba tanpa material

②Uji tekuk pada material yang dikorbankan

③Verifikasi sampel produksi

Kriteria Pemeriksaan:

Akurasi sudut tekuk (±0,5°)

Kualitas Permukaan Finishing

Ketidakkonsistenan dimensi

Penyelesaian masalah umum

| Gejala | Penyebab yang Mungkin | Tindakan Perbaikan |

| Tekukan tidak rata | Matriks tidak sejajar | Periksa ulang keselarasan dengan tingkat presisi |

| Tonase berlebihan | Bukaan V salah | Verifikasi ketebalan material terhadap lebar V |

| Material terdapat tanda | Alur die kotor | Bersihkan dan poles permukaan kontak |

| Sudut tidak konsisten | Klem longgar | Kencangkan kembali sesuai spesifikasi pabrikan |

Pemeliharaan Pasca-Perubahan

1. Perawatan Peralatan

Aplikasikan lapisan anti-korosi

Periksa keausan tepi

Dokumentasikan jam penggunaan

2. Pemeriksaan Mesin

Verifikasi tekanan hidrolik

Uji interlock keselamatan

Bersihkan area kerja

3. Dokumentasi Proses

Catat parameter pengaturan

Catat semua penyetelan yang dilakukan

Dokumentasikan hasil pengujian

Tips Profesional Lanjutan

1. Untuk Produksi Volume Tinggi:

Terapkan sistem cetakan quick-change

Gunakan peralatan berlabel RFID untuk pemanggilan parameter otomatis

2. Aplikasi Presisi:

Stabilkan suhu peralatan

Pertimbangkan cetakan micro-ground untuk hasil akhir kritis

3. Peningkatan Keamanan:

Pasang sensor kedekatan untuk verifikasi posisi cetakan

Terapkan sistem verifikasi ganda untuk pengaturan kritis

Prosedur yang ditingkatkan ini memastikan hasil yang optimal sambil mempertahankan standar keselamatan tertinggi. Selalu merujuk pada manual operasional mesin Anda yang spesifik untuk praktik yang direkomendasikan oleh pabrikan.