Professzionális hidraulikus szelepcsoport karbantartási útmutató présgépekhez

A hidraulikus szelepcsoport a hidraulikus rendszer központi vezérlő egysége. Működési állapota közvetlenül befolyásolja a berendezés üzemelési hatékonyságát és stabilitását. A szabványos karbantartás nemcsak meghosszabbítja a berendezés élettartamát, hanem megelőzi a hirtelen meghibásodásokat és biztosítja a termelési biztonságot. A következő egy szakmai szintű karbantartási műveleti folyamat:

Komplex Karbantartási Protokoll

Karbantartást Megelőző Felkészülés

1. Biztonsági Zárolási Eljárás

Fő tápellátás kikapcsolása

Szereljen fel személyi zárblokkoló eszközöket személyi biztonsági zárral

Ellenőrizze a nulla energia állapotot a gép indítási kísérletével

Minden hidraulikus nyomás kiengedése a rendszerből

2. Munkaterület Előkészítése

Tiszta, jól megvilágított munkaterület

Olajvisszatartó rendszer (csurgatóedények/felszívó anyagok)

Rendszerezett szerszámos állomás címkézett tartályokkal

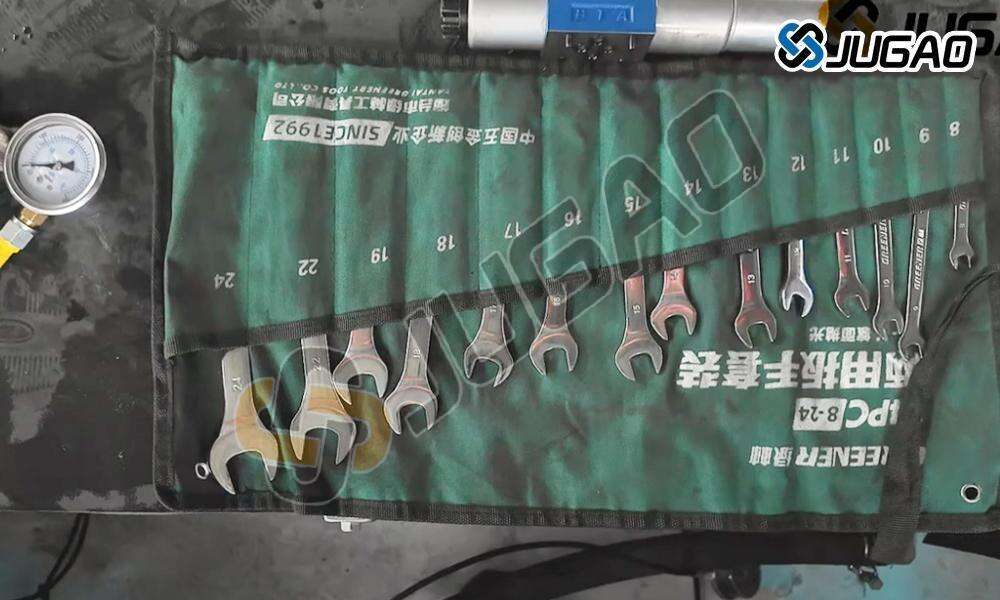

3. Szükséges szerszámok és anyagok

Metrikus csillagkulcskészlet (4 mm - 10 mm)

Mágneses kiszedő szerszámok

Ultrahangos tisztítókád (opcionális)

Hidraulikus tömítéskészlet (gyártó által meghatározott)

Pontossági mérőeszközök

Részletes szétszerelési eljárás

1. lépés: Szelepcsoport elzárása

1) Keresse meg a fő hidraulikus szelep elosztót

2) Címkézze és fényképezze le az összes hidraulikus csatlakozást

3) Ürítse le a maradék hidraulikus folyadékot jóváhagyott tartályokba

4) Kapcsolja le az elektromos mágneskapcsolókat (jegyezze fel a vezetékelési konfigurációt)

2. lépés: Rendszeres szétszerelés

| Alkatrészréteg | Rögzítőelemméret | Nyomatékspecifikáció | Különleges megjegyzések |

| Külső fedeplát | M5 hatszög | 8-10 Nm | Tartalmazza az elsődleges O-gyűrűt |

| Közteslemez | M8 Hengerfej | 12-15 Nm | A nyomáscsökkentő szelep rugójának elhelyezkedése |

| Szelepmag Ház | M6 Hengerfej | 10-12 Nm | Mágneses visszaszerzés javasolt |

3. lépés: Alkatrész ellenőrzés

1. Szelepkas vizsgálata

Karcolások/kopási nyomok ellenőrzése (10× nagyítás használatával)

Kas átmérő mérése (tűrés ±0,01 mm)

Sima mozgás ellenőrzése a furatban

2. Rugóvizsgálat

Szabad hossz mérése

Nyomási próba (összehasonlítás az eredeti gyári adatokkal)

Kifáradási repedések vizuális ellenőrzése

3. Tömítésvizsgálat

Keménységmérés (Shore A skála)

Keresztmetszeti deformáció analízis

Felületi hibák észlelése

Haladó tisztítási technikák

Mechanikus tisztítási folyamat

1. Elsődleges szennyeződés eltávolítás

Használjon szöszmentes törlőkendőt ásványi szelencével

Mágneses részecskék kinyerése

Sűrített levegőfúvás (2 barra szabályozva)

2. Pontos felületkezelés

Ultrahangos tisztítás (20kHz, 60°C-os oldat)

Mikro-abrazív csiszolás (600-as vagy annál finomabb szemcseméret)

Záró oldószeres öblítés (jóváhagyott hidraulikus folyadék)

Szennyeződés elemzés

Részecsketartalmú minták gyűjtése a következőkhöz:

Fémösszetétel

Részecskék méreteloszlása

Forrás azonosítása (kopás vs. szennyeződés)

Újraösszeszerelés és tesztelési protokoll

Pontos újraösszeszerelési lépések

1. Alkatrész kenése

Gyártó által előírt szerelési kenőanyag alkalmazása

Egyenletesen kenje meg az összes csúszófelületet

Védje a tömítéseket hidraulikus folyadékfilmmel

2. Nyomaték sorrend

Csillagkép szerinti meghúzás követése

Kalibrált nyomatékkulcs használata

Háromlépcsős nyomatékfolyamat (50%, 80%, 100%)

3. Igazítás ellenőrzése

Mérőórával való ellenőrzés (futás<0,02 mm)

Szelepmozgató teszt (asztali teszt)

Kézi csúszkatest ellenőrzése

Rendszer indítás

1. Előkészítő ellenőrzések

Folyadékszint és állapot ellenőrzése

Szivárgások ellenőrzése (nyomásmentes állapotban)

Elektromos csatlakozások ellenőrzése

2. Üzemi tesztelés

Alacsony nyomású ciklus teszt (25% névleges)

Teljes löket ellenőrzése

Nyomásnövelési teszt (fokozatosan 100%-ig)

3. Teljesítmény ellenőrzés

Válaszidő mérés

Nyomástartó vizsgálat

Ciklus konzisztencia értékelés

Karbantartási időköz javaslat

| CompoNent | Ellenőrzési gyakoriság | Csere kritériumok |

| Szelephenger | 500 óra | >0,03 mm kopás |

| Zárasztók | 2.000 óra | Keménységváltozás >15% |

| Törzsök | 5 000 óra | >5% hosszdeformáció |

| Teljes összeszerelés | 10,000 óra | Halmozott kopásjelzők |

Hibakeresési mátrix

| Tünet | Valószínű ok | Javító intézkedés |

| Késleltetett válasz | Szennyezett csévélő | Ultrahangos tisztítás |

| Nyomásingadozás | Elhasználódott tömítések | Teljes tömítéscsere |

| Külső szivárgás | Helytelen nyomaték | Újra húzni a nyomatékkulcs segítségével |

| Változó mozgás | Rugófáradás | Rugókomplett csere |

Haladó karbantartási tippek

1. Prediktív karbantartás

Olajvizsgálati program végrehajtása

Részecskeszámolók telepítése

Teljesítményadatok trendvizsgálata

2. Alkatrészfrissítések

Bevonatolt patronok figyelembevétele meghosszabbított élettartam érdekében

Magas ciklusú tömítésekre való frissítés

Gyorscsatlakozók telepítése

3. Dokumentációs szabványok

Alkatrészek előzményeinek naprakész nyilvántartása

Kritikus szakaszok fényképezése

Felvett nyomatékértékek

Biztonsági szabályozás ellenőrzőlista

ANSI B11.3 gépbiztonsági szabványok

OSHA zárolási/címkézési előírások

NFPA hidraulikus rendszer iránymutatások

Gyártóspecifikus figyelmeztetések

Összegzés

Ez a szakmai karbantartási protokoll 40-60%-kal meghosszabbítja a szelepcsoport élettartamát, miközben biztosítja az optimális gép síkosságát. A rendszeres karbantartás ezek alapján az eljárások alapján megelőzi a hidraulikai hibákból fakadó 85% állásidőt. Mindig konzultálja az eredeti gyártó kézikönyvét modellspecifikus követelményekért, és őrizze meg a részletes karbantartási jegyzőkönyveket a garancia érvényesítéséhez.