Lézeres vágás és gravírozás teljesítményének elemzése

A lézeres vágási és gravírozási technológiákat az ipari gyártásban, művészeti alkotásokban és az elektronikában széles körben használják a nagy pontosságuk, hatékonyságuk és nem érintkező feldolgozási képességük miatt. Ez a dokumentum részletesen elemzi az elveket, a teljesítményjellemzőket, a befolyásoló tényezőket, az alkalmazásokat és a lézeres vágás és gravírozás jövőbeli irányait.

Alapelvek

1. Laser vágás

A lézervágás egy nagy energiasűrűségű lézerfénnyel olvasztja, elpárologtatja vagy meggyújtja az anyagot, miközben egy segédgáz (pl. oxigén, nitrogén) elfújja az olvadt maradékot, lehetővé téve a pontos anyagelválasztást.

2. Lézeres gravírozás

A lézeres gravírozás helyi abráziót vagy kémiai reakciókat alkalmaz egy anyag felületén, hogy végleges jeleket vagy mintázatokat hozzon létre. A vágással ellentétben a gravírozás általában nem hatol át az anyagon, hanem annak felületi struktúráját vagy színét módosítja.

Teljesítménymértéke

1. Pontosság

Pozicionálási pontosság: Általában ±0,01 mm, magas osztályú rendszerek esetén ±0,005 mm elérhető.

Ismételhetőség: Általában ±0,02 mm-on belül, konzisztens tétel feldolgozás esetén.

Minimális vonalvastagság: A lézerfolt méretétől függ (10–100 µm); az ultra rövid lézerek lehetővé teszik mikronos felbontású gravírozást.

2. Feldolgozási sebesség

Vágási sebesség: Az anyag vastagságától és a lézer teljesítményétől függ (pl. CO₂ lézerrel 1 mm-es rozsdamentes acél 20 m/perc sebességgel vágható).

Gravírozási sebesség: Vektoros gravírozás elérheti a 1000 mm/s-t, míg a raszteres gravírozás lassabb a pásztázási módszerek miatt.

3. Anyag kompatibilitás

| Anyag | Lézertípus | Teljesítmény |

| Fémek (Rozsdamentes acél, Al, Cu) | Fiberlézer, Nagy teljesítményű CO₂ | Nagypontosságú vágások, oxidációs asszisztált gravírozás |

| Nemfémek (fa, akril, bőr) | CO₂-lézer (10,6 µm) | Simavágások, részletes gravírozás |

| Kompozitok (PCB, szénrostszerkezet) | UV-lézer (355 nm) | Minimális hőhatású zóna (HAZ), nagyfelbontású gravírozás |

4. Felületminőség

Vágási él érdessége: Általában Ra < 10 µm (szálas lézerek elérhetik Ra < 5 µm-t fémeknél).

Gravírozási mélység szabályozása: Beállítható teljesítménnyel és áthaladásokkal (±0,01 mm pontosság).

Fő befolyásoló tényezők

1. Lézerparaméterek

Hullámhossz: UV (355 nm) finom gravírozáshoz; CO₂ (10,6 µm) nemfémekhez.

Teljesítmény: A nagyobb teljesítmény növeli a sebességet, de hő okozta torzulást okozhat.

Impulzusfrekvencia (impulzusos lézerek esetén): Hatással van az hatékonyságra és a hőzónára.

2. Optikai rendszer

Fókuszlencse: A fókusztávolság meghatározza a foltméretet és a mélységélességet (rövid fókusztávolság növeli a pontosságot).

Sugártulajdonság (M²): Diffrakcióhoz közeli sugarak (M² ≈ 1) simább vágásokat eredményeznek.

3. Folyamatoptimalizálás

Segédgáz: Az oxigén növeli a sebességet (de oxidálja az éleket); a nitrogén tiszta vágásokat biztosít.

Szkennelési stratégia: Raszteres nagy felületű gravírozáshoz; vektoros kontúrákhoz.

Alkalmazások

1. Keresztüli gyártás

Lemezalkatrész-gyártás: Autóipari/légiipari alkatrészek vágása.

Elektronika: FPC (rugalmas PCB) vágás, PCB mikrofúrás.

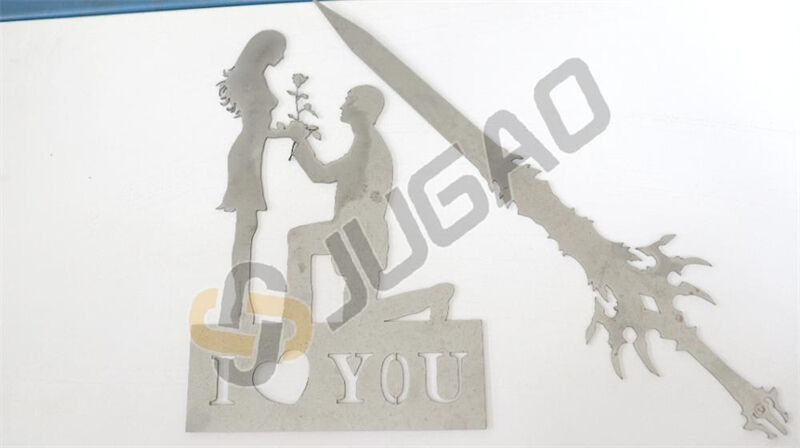

2. Kreatív és testreszabás

Művészet: Fa/akril gravírozás, bőr márkázás.

3D Relief: Szürkeárnyalatos gravírozás mélységhatásokhoz.

3. Orvosi és kutatási területek

Sebészeti eszközök: Pontosan vágott rozsdamentes acél műszerek.

Mikrofeldolgozás: Ultragyors (femtomásodperc/pillanatmásodperc) lézerek mikroszerkezetekhez.

Jövőbeli tendenciák

1. Magasabb teljesítmény és hatékonyság: Többlézeres feldolgozás nagyobb áteresztőképességhez.

2. Okos automatizálás: Mesterséges intelligenciával vezérelt paraméteroptimalizálás.

3. Zöld lézerek: Energiahatékony szálas lézerek.

4. Ultrafast lézer elterjedése: Orvosi és félvezetőipari területek bővítése.

Összegzés

A lézeres vágás és gravírozás egyedülálló pontosságot és sokoldalúságot kínál, ezáltal elengedhetetlenné teszi azokat a modern gyártásban. A lézerforrások, automatizálás és folyamatvezérlés terén elért fejlesztések tovább növelik majd képességeiket és alkalmazási területeiket.