A hajlítógépek tonnájára ható tényezők

Hajlítási módszerek

| Hajlítási módszerek | Hatás a hajlítógépek tonnázatára |

| Légbogás | Több tonnát igényel, mint a pneumatikus bogás, mert a felső mátrix teljesen lemerül a mátrixban. Aanyag érinti a felső mátrix csúcsát és a alsó mátrix oldalfalát. Az erő magasabb, de nem olyan magas, mint a nyomtatás esetén. |

| Alsó bogás | Több tonnát igényel, mint a légbogás, mivel a felső mátrix teljesen lemerül a mátrixban. Az anyag érinti a felső mátrix csúcsát és az alsó mátrix oldalfalát. Az erő magasabb, de nem olyan magas, mint a nyomtatás esetén. |

| Nyomtatás | A legnagyobb tonnázást igényli. A pálcika és a mátrix teljesen érintkezik a anyaggal, amely kompresszióra és vastagságcsökkentésre kerül. Nagyon nagy erőket használnak az anyag mátrix szögének megfeleléséhez a hajlítógépen. |

Különböző fémbogásztató módszerek különböző tonnázást igényelnek. Például az üres légű bogásztatásnál a tonnázat növelhető vagy csökkenthető a mátrix nyitásának változtatásával.

A bogász sugara befolyásolja a mátrix nyitás szélességét. Ebben az esetben a módszer tényezőt kell hozzáadni a képlethez. Az alulról történő bogásztatásnál és a nyomtatásnál a szükséges tonnázat nagyobb, mint az üres légű bogásztatásnál.

Ha az alulról történő bogász tonnázatát számítja ki, legalább összal kell szoroznia az üres légű bogász tonnázatát az inchenkénti arányban. Ha nyomkijárást használ, a szükséges tonnázat még nagyobb lehet, mint az alulról történő bogász tonnázata.

Mátrix Szélesség

Már megtanultunk, hogy az űrlépésnél a szükséges tonnáság csökken a mártásnyitás növekedéssel együtt, és nő, amikor a nyitás mérete csökken.

Ezért van így, mert a mártó nyitás szélessége határozza meg a belső görbület sugarát, és egy kisebb mártó sugár több tonnáságot igényel.

Az űrlépésnél a mártó arány általában 8:1, ami azt jelenti, hogy a mártó nyitás távolsága nyolcszorosa a anyag vastagságának. Ebben az esetben az anyag vastagsága egyenlő a belső görbület sugarával.

Súrlódás és sebesség

Az űrlépésnél a kupér át kell menni a mártó aljánál lévő nyitáson keresztül az érmetekerek megmártásához. Ha az érmelyuk felülete nem van illesztve, a súrlódás növekszik a mártó és az érmelyuk között, ami több tonnáságot igényel az érmetekerek megmártásához és csökkenti a anyag visszapattantását.

Ellentétben, ha a fémlap felülete sima és öntözött, a merő és a fémlap közötti súrlódás csökken, ami csökkenti azt a tonnát, amely szükséges a fémlap hajtásához. Ezzel azonban növelkedik a fém visszapattanása.

A hajtás sebessége is hataszorosan befolyásolja a szükséges tonnát. Amikor a hajtás sebessége növekszik, a szükséges tonna csökken. A sebesség növelése is csökkenti a merő és a lap közötti súrlódást, de ezzel növeli a lap visszapattanását.

Anyagtulajdonságok

A tonna az azt mutatja, hogy mekkora erőt alkalmaz a nyomóhajtó a fémleplelőre. Így a hajtási erők tartománya attól függ, milyen vastagságú és húzós erőnek felel meg a hajtandó fémleplelő.

Anyag típusa

Egy tényező a hajtandó anyag típusa. Nagyobb húzós erőt mutató anyagok, mint például a rostalmentes acél vagy a magerősszerű légyszövetek, több erőt igényelnek, mint a lágyabb fémek, például az alumínium vagy a réz. Például

Rostalmentes acél (316-os típus): húzós erő ~620 MPa; áramlási erő ~290 MPa.

Réz: húzóerő ~210 MPa; térsélyezési erő ~69 MPa.

Mellékes anyagok, például az alumínium, kevesebb ellenállást mutatnak, amely csökkenti a tonnás igényeket, de növeli a visszapattanás potenciális kockázatát.

Húzóerő és térsélyezési erő

Különböző anyagok különböző húzóerőt mutatnak, amely közvetlenül befolyásolja a szükséges erő mennyiségét a hajításhoz. Például, a rostalan acél általában több tonnát igényel, mint a lágy acél vagy az alumínium.

A húzóerő az a maximális stressz, amit egy anyag kiállhat egy állandó terhelés alatt. Ha ezt a stresszt alkalmazzák és fenntartják, az anyag végül elromlik. A térsélyezési erő azonban azt a stresszt jelöli, amikor egy anyag kezd plasztikusan alakítani.

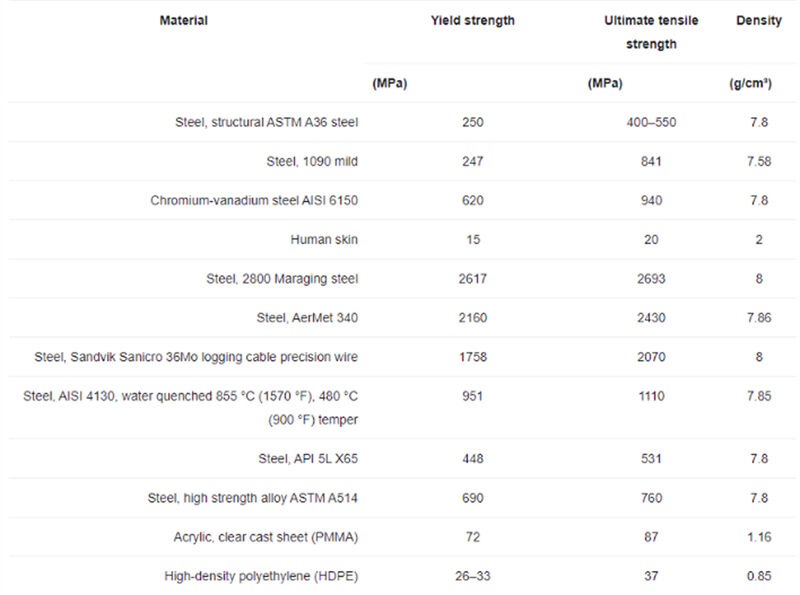

Néhány anyag típusos húzóerői

Anyag Vastagság

Egy másik fontos tényező a lapátymérő vastagsága. Minél vastabb az anyag, annál több tonna szükséges, és fordítva. A vastagabb anyagok sokszor nagyobb tonnás erőt igényelnek a növekedett alakulási ellenállamuk miatt.

Például, ha duplázódik a lapátymérő vastagsága, akkor duplázódik a szükséges erő. Általánosságban fogalmazva, minél vastabb az anyag, annál több tonna vagy erő szükséges ahhoz, hogy alakítsa ki.

| Anyagok | Húsméret | Hajlítási sugár (mm) | Tonnamultiplikátor | Szükséges tonnák (tonna/méter) |

| Lágyacél | 1 | 1 | 1 | 10 |

| Lágyacél | 2 | 2 | 1 | 40 |

| Lágyacél | 3 | 3 | 1 | 90 |

| Aluminium (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminium (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminium (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Részvastagság (304) | 1 | 1 | 1.45 | 14.5 |

| Részvastagság (304) | 2 | 2 | 1.45 | 58 |

| Részvastagság (304) | 3 | 3 | 1.45 | 130.5 |

| Lágyacél | 2 | 1 | 1 | 60 |

| Lágyacél | 2 | 3 | 1 | 30 |

| Részvastagság (304) | 2 | 1 | 1.45 | 87 |

| Részvastagság (304) | 2 | 3 | 1.45 | 43.5 |

A táblázat azt mutatja, hogy

1. Amikor a anyag vastagsága növekszik, az összes anyagnak szükséges tonnák jelentősen nők. A vastagság duplázása 1 mm-től 2 mm-ra négyszeresére növeli a szükséges tonnákat.

2. Az aluminiumnak kb. 45%-kal több tonna kell ugyanolyan vastagságú gyengébb acélhoz képest, és a részvastagságnak kb. 45%-kal több tonna kell gyengébb acélhoz képest.

3. Az egyenlő vastagság mellett a belső ív sugár csökkentése növeli a szükséges tonnát. A sugár felezésével 2 mm-ről 1 mm-re a tonna növekszik 50%-kal.

4. A tonna szorzó változásai anyag típusa és húzós erősségétől függnek. Ebben a példában 1.0 a gyengébb acél, 0.45 az 5052-H32 alumínium, és 1.45 az 304-es rostaléktalan acél esetén.

Visszasugrás

A hajlítás után az anyagok inkább visszasugálnak az eredeti alakra. Magas erősségű anyagoknál több visszasugrás lesz, ezért a tonna és a berendezésnek kell szabályozni, hogy pontos szögeket érjenek el.

Hajlítási hossz és szög

Lekötés hossza

A nyomó ágyának ívhossza a fém lap maximális ívhosszát jelenti, amit meg lehet törni. A nyomó ívhossza kicsit hosszabb kell legyen, mint a törésre kerülő anyag.

Ha az ágy hossza helytelen, károsíthatja a mátrixot vagy más komponenseket. Egy törési terhelés számítógép segítségével meghatározható a szükséges tonnázat aanyag vastagsága és más tényezők alapján, például az ívhossz és a V-megnyitás szélessége.

Törési szög

Minél nagyobb a szög, annál nagyobb a szükséges tonnázat a növekvő anyag tömörítés miatt a törési pontban. Fordítva, nagyobb szögek kevesebb erőt igényelnek, de talán pontosabb törést eredményeznek.

Eszközfaktorok

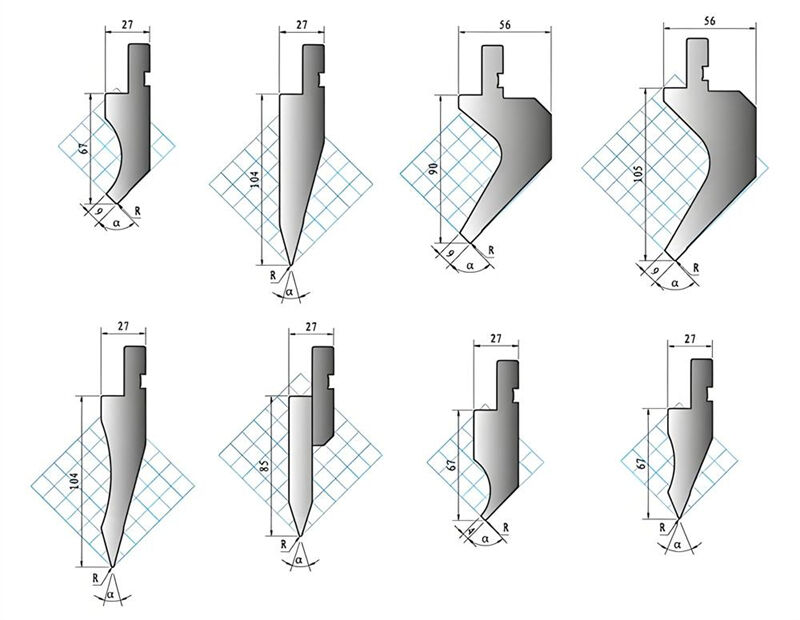

A nyomószerű ütők szintén fontos tényező. Ezeknek az ütőknek is vannak hajlítási terhelési korlátai. A derékszögű V alakú ütők nagyobb tonnaterhelést bírnak el.

Mivel a csúcsos szögű mátrixok kisebb szöget és kevesebb anyagot használnak, például lófej alakú mátrixok, nem olyan alkalmasak a nehéz terhelések kezelésére.

Különböző mátraxok használatakor a maximális hajlítási erő nem haladhatja meg. Emellett a mátrix sugarának és a hajlítási sugarának is hatása van a szükséges tonnára.

Egy nagyobb mátraxsugarak egy növekedett hajlítási erő igényét eredményezheti. Hasonlóképpen, minél nagyobb a hajlítási sugár, annál nagyobb a szükséges tonna.

A mátrax nyitás szélességének és aanyag vastagságának aránya egy másik figyelembe vehető tényező. Vastagság esetén ajánlott egy alacsonyabb mátrax arány (például 6:1).

Vastagabb anyagok esetén magasabb meghajtó arányra (például 10:1 vagy 12:1) lehet szükség a hajlítási erő csökkentéséhez és annak biztosításához, hogy az alkalmazás a hajlítógép képességei között maradjon.

Hosszútávú eszközöműlés

Lassú ömülés:

Az idő múlásával a ismételt magas nyomású műveletek miatt az eszközök elkezdik éleségüket és szerkezetileg is megoldogni. Ha nem szabálkozunk vele, ez az ömülés ellentmondó hajlításokhoz és alacsonyabb minőségű részekhez vezethet.

Hatás az eszköz életkorláta på:

Az eszköz túlterhelt használata a megadott kapacitás felett (pl. vastag lap alakítása szűk mátrixszal) mikroszivárványokat vagy katasztrófális meghibásodást okozhat a működés közben. Rendszeres ellenőrzések alapvetően fontosak a váratlan leállások vagy biztonsági kockázatok elkerülése érdekében.

Karbantartási igények:

A túlterhelt eszközök gyakoribb karbantartást igényelnek vagy hamarabb cserélendőek, ami növeli az operációs költségeket. A figyelő rendszerek vagy előrejelzéses karbantartási szoftverek segítségével korán azonosíthatók a kihasználási minták, és optimalizálható az eszköz használata.