Komplett útmutató a V-nyílások cseréjéhez több V-közegű bélyegeknél

Előzetes ellenőrzőlista a V-nyílás megváltoztatásához

Mielőtt elkezdené a V-nyílás megváltoztatásának folyamatát, végezze el ezeket a lényeges felkészülési teendőket:

1. Ellenőrizze a munkautasítás követelményeit

Ellenőrizze az anyag típusát és vastagságát

Erősítse meg a szükséges hajlítási szögeket és sugarakat

Azonosítsa az optimális V-nyílás méretét (általában 6-12× anyagvastagság)

2. Szükséges eszközök összegyűjtése

Megfelelő villáskulcs méretek a sablontokokhoz

Emelőberendezés (15 kg feletti sablonokhoz)

Igazítócsapok vagy mérőeszközök

Kalibráló eszközök

3. Munkatér beállítása

Elegendő munkatér biztosítása a gép körül

Megfelelő megvilágítás biztosítása

Hulladékanyag előkészítése próbaszegésekhez

Részletes lépésről lépésre történő eljárás

1. Gép biztonsági lekapcsolása

Főtápellátás leválasztókapcsolójának bekapcsolása

Szereljen fel személyi zárblokkoló eszközöket személyi biztonsági zárral

Ellenőrizze a nulla energia állapotot a gép indítási kísérletével

Helyezzen el „NE HASZNÁLJA” címkéket minden vezérlőpontnál

*Biztonsági megjegyzés: Az OSHA 1910.147 szerint minden karbantartási és szervizelési tevékenység megfelelő zárblokkolási/címkézési eljárást igényel.*

2. Szerelvényrögzítés beállítása

Azonosítsa a szerelvény típusát (mechanikus, hidraulikus vagy pneumatikus)

Mechanikus szerelvények esetén:

Használjon kalibrált nyomatékkulcsot a konzisztens feszítéshez

Oldja meg csillagként, hogy elkerülje az egyenlőtlen terhelést

Hidraulikus/pneumatikus rendszerek esetén:

Engedje ki lassan a nyomást a leeresztő szelep használatával

A nyomás kiengedése közben figyelje a nyomásmérőket

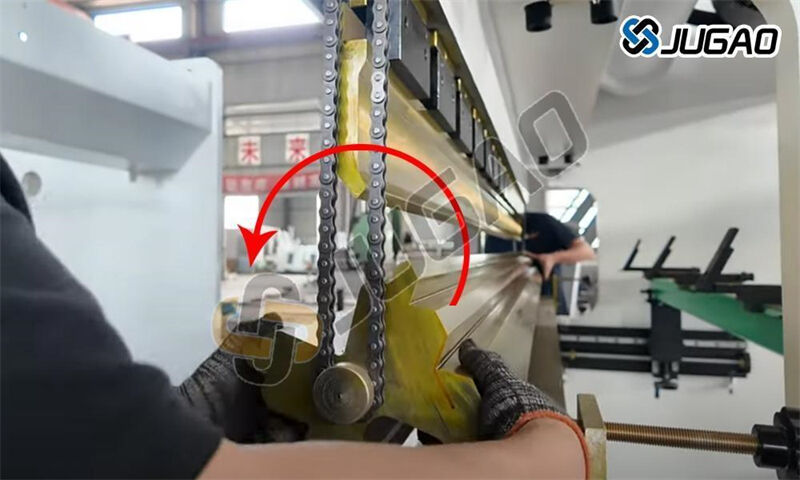

3. A sablon forgatási folyamata

1) Emelési technika

Használja a sablonon meghatározott, kiegyensúlyozott emelési pontokat

Kézi kezelés esetén:

Tartsa egyenesen a hátát

Emeléskor használja a lábát, ne a hátát

Sablonok 25 kg felett csoportos emeléssel

2) Forgatási útmutató

Tisztítsa meg a sablon hornyait a forgatás előtt

Igazítsa a forgatási jelöléseket a referenciajelzőkhöz

Indexelt sablonok esetén figyeljen a pozitív „kattanó” reteszelésre

4. Pontossági igazítás ellenőrzése

Mérőóra használatával ellenőrizze:

Függőleges igazítás (±0,05 mm tűrés)

Vízszintes párhuzamosság (±0,1 mm/méter)

Sablon és ütő középpontosítás

Haladó technikák:

Lézeres igazítás kritikus alkalmazásokhoz

Profilvetítők összetett szerszámokhoz

5. Vezérlőrendszer konfigurációja

1) CNC-paraméterek frissítése

Pontos V-nyílás méretének megadása

Anyagadatbázis frissítése:

Elastikus modulus

K-tényező

Visszapattanási együtthatók

2) Hátsó pozicionáló kalibrálása

Érintési folyamat végrehajtása

Ismételhetőség ellenőrzése (±0,02 mm)

Kompensálja az eszközök eltolódását

6. Érvényesítés és tesztelés

Háromlépcsős tesztprotokoll:

① Száraz próba anyag nélkül

② Teszt hajlítás áldozati anyagon

③ Gyártási minta ellenőrzése

Ellenőrzési szempontok:

Hajlítási szög pontossága (±0,5°)

Felületi minőség

Méretbeli konzisztencia

A közös problémák megoldása

| Tünet | Lehetséges ok | Javító intézkedés |

| Egyenetlen hajlítások | Elcsúszott bélyegzés | Ellenőrizze újra az igazítást precíziós szinttel |

| Túl nagy nyomóerő | Helytelen V-nyílás | Ellenőrizze a anyagvastagságot a V-szélességgel összehasonlítva |

| Megjelölt anyag | Szennyezett bélyegzési hornyok | Tisztítsa meg és fényezze az érintkező felületeket |

| Inkonzisztens szögek | Lazák a csavarok | Húzza meg újra a gyártó előírásai szerint |

Karbantartás módosítás után

1. Szerszámkezelés

Korrozívvédelem felhordása

Élkopás ellenőrzése

Üzemórák dokumentálása

2. Gépellenőrzések

Hidraulikus nyomás ellenőrzése

Biztonsági reteszelés tesztelése

Munkaterület tisztítása

3. Folyamatdokumentáció

Beállítási paraméterek rögzítése

Jegyezze fel az elvégzett beállításokat

Teszteredmények dokumentálása

Haladó szakértői tippek

1. Nagy mennyiségű termeléshez:

Gyorscsere-szerszámrendszer bevezetése

RFID-címkézett szerszámok használata automatikus paraméter-visszahíváshoz

2. Pontos alkalmazások:

Hőmérséklet-stabilizált szerszámok használata

Vegye figyelembe mikrocsiszolt sablonokat kritikus felületekhez

3. Biztonság fokozása:

Szenzorok beépítése a sablon pozíciójának ellenőrzéséhez

Kritikus beállításokhoz kettős ellenőrző rendszer alkalmazása

Ez a kibővített eljárás az optimális eredményeket biztosítja a legmagasabb biztonsági szabványok megtartása mellett. Mindig az adott gép kezelési útmutatóját kövesse a gyártó által ajánlott gyakorlatokhoz.