Čimbenici koji utječu na tonežu savijalnih strojeva

Metode savijanja

| Metode savijanja | Utjecaj na tonažu strojeva za savijanje |

| Zrakopločanje | Potrebno je više toneža od zrakoplilnog zakrivljanja jer se gornji štamp postavlja u štampilu. Materijal se dodiruje vrh gornjeg štampa i bočnu zidu donje štample. Tonaža je veća, ali ne toliko koliko pri otpremanju. |

| Donje zakrivljanje | Potrebno je više toneža od zrakoplilnog zakrivljanja jer se gornji štamp postavlja u štampilu. Materijal se dodiruje vrh gornjeg štampa i bočnu zidu donje štample. Tonaža je veća, ali ne toliko koliko pri otpremanju. |

| Otpremanje | Zahtijeva najveći tonažu. Udarna glava i matrica u potpunosti su u kontaktu s materijalom, stiskajući i širomajući materijal. Koriste se vrlo velike sile kako bi se materijal prilagodio kutu matrice stroja za savijanje. |

Različiti načini savijanja metala zahtijevaju različite tonaže. Na primjer, pri zrakoplovnom savijanju (air bending), tonaža se može povećati ili smanjiti mijenjanjem širine otvora matrice.

Poluprečnik savijanja utječe na širinu otvora matrice. U ovom slučaju, faktor metode mora se dodati u formulу. Kada se koristi donje savijanje i oštampavanje, potrebna tonaža je veća od zrakoplovnog savijanja.

Ako izračunavate tonažu za donje savijanje, morate pomnožiti tonažu po inču zrakoplovnog savijanja barem pet puta. Ako koristite oštampavanje, potrebna tonaža može biti čak veća od onoga što je potrebno za donje savijanje.

Širina matrice

Već smo naučili da u zraku savijanja potrebna tonaža smanjuje se s povećanjem otvora umirivača i povećava se s umanjavanjem veličine otvor.

To je zato što širina otvora umirivača određuje unutrašnji polumjer savijanja, a manji polumjer umirivača zahtjeva više tonaže.

U savijanju zrakom, omjer umirivača tipično iznosi 8:1, što znači da je udaljenost otvora umirivača osam puta debljina materijala. U ovom slučaju, debljina materijala jednaka je unutrašnjem polumjeru savijanja.

Trenje i brzina

U savijanju zrakom, probodac mora proći kroz donji otvor umirivača kako bi se metalna ploča savila. Ako nije oljevan površina metalne ploče, trenje između umirivača i metalne ploče raste, što zahtijeva više tonaže za savijanje metalne ploče i smanjuje elastičnu povratnu silu materijala.

S druge strane, ako je površina metalkog listića glatka i uljačena, trenje između štampa i metalkog listića smanjuje se, što smanjuje tonažu potrebnu za savijanje metalkog listića. Međutim, to će povećati elastično povratno dejstvo metalkog listića.

Brzina savijanja također utječe na potrebnu tonažu. S rastućom brzinom savijanja, potrebna tonaža smanjuje se. Povećanje brzine također smanjuje trenje između štampa i listića, ali to također povećava elastično povratno dejstvo listića.

Materijalna svojstva

Tonaža se odnosi na silu koju pritiskač primjenjuje na metalni list. Stoga, raspon savijajućih sila ovisi o debljini i traku otpornosti metalnog lista koji se savija.

Vrsta materijala

Jedan od čimbenika je vrsta materijala koji se savija. Materijali s većim trakama otpornosti, kao što su nerđavi čelik ili visoko otporni spojevi, zahtijevaju više snage za savijanje nego jači metali, poput aluminija ili bakra. Na primjer

Nerđavi čelik (razred 316): trak otpornosti ~620 MPa; granica tečnosti ~290 MPa.

Med: povlačna jačina ~210 MPa; jačina pri cediranju ~69 MPa.

Mjeke materijale, poput aluminija, pokazuju manju otpornost, što smanjuje zahtjeve za snagom strojeva, ali povećava mogućnost vraćanja u izvorni oblik.

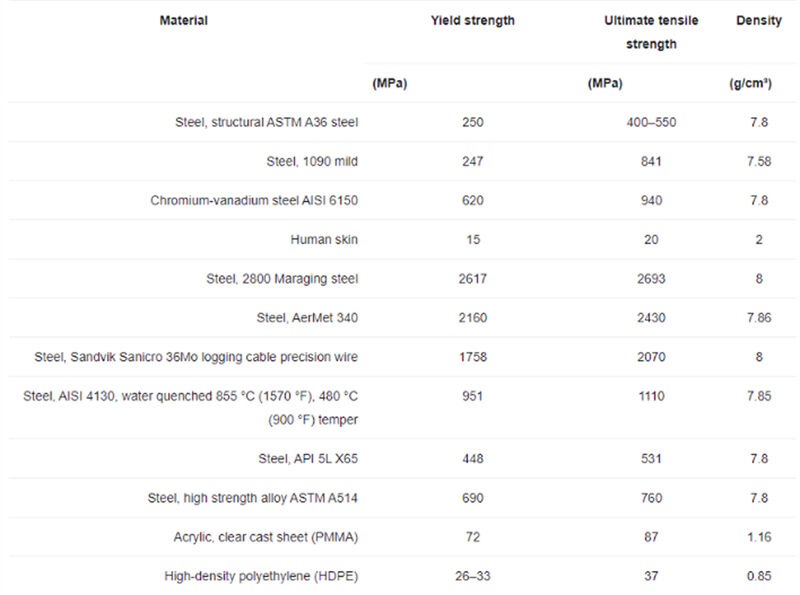

Povlačna jačina i jačina pri cediranju

Različite materijale imaju različite povlačne jačine, što direktno utječe na snagu potrebnу da se savijaju. Na primjer, nerđavi čelik općenito zahtijeva više snage od ugljikovitog čelika ili aluminija.

Povlačna jačina je maksimalni stres koji materijal može izdržati pod stalnim opterećenjem. Ako se ovaj stres primeni i održi, materijal će na kraju doći do loma. Cedirna jačina, s druge strane, jest stres pri kojem materijal počinje plastično deformirati.

Tipične izdržljivosti na povlačenje nekih materijala

Debljina materijala

Još jedan važan faktor je debljina čelika. Čim je materijal deblji, potrebno je više tona, i obrnuto. Deblji materijali zahtijevaju više tona zbog veće otpornosti na deformaciju.

Na primjer, podvojenje debljine čelika će podvojiti potrebnu silu. Općenito govoreći, čim je materijal deblji, potrebno je više tona ili sile za oblikovanje.

| MATERIJALI | Debljina (mm) | Radijus savijanja (mm) | Množitelj tonaže | Potrebna tonaža (tone/meter) |

| Blagi čelik | 1 | 1 | 1 | 10 |

| Blagi čelik | 2 | 2 | 1 | 40 |

| Blagi čelik | 3 | 3 | 1 | 90 |

| Aluminij (5052-H32) | 1 | 1 | 0.45 | 4.5 |

| Aluminij (5052-H32) | 2 | 2 | 0.45 | 18 |

| Aluminij (5052-H32) | 3 | 3 | 0.45 | 40.5 |

| Nerđajući čelik (304) | 1 | 1 | 1.45 | 14.5 |

| Nerđajući čelik (304) | 2 | 2 | 1.45 | 58 |

| Nerđajući čelik (304) | 3 | 3 | 1.45 | 130.5 |

| Blagi čelik | 2 | 1 | 1 | 60 |

| Blagi čelik | 2 | 3 | 1 | 30 |

| Nerđajući čelik (304) | 2 | 1 | 1.45 | 87 |

| Nerđajući čelik (304) | 2 | 3 | 1.45 | 43.5 |

Tabela pokazuje da

1. Kada raste debljina materijala, tonaza koja je potrebna za sve materijale značajno raste. Dvostruko povećanje debljine s 1 mm na 2 mm povećava tonazu četiri puta.

2. Aluminij zahtjeva otprilike 45% više tonaze od ugljetnog čelika iste debljine, a nerđajući čelik zahtjeva otprilike 45% više tonaze od ugljetnog čelika.

3. Smanjivanje unutarnjeg polumjera zakrivljenja dok se debljina drži konstantnom povećava potrebnu tonazu. Položenjem polumjera s 2 mm na 1 mm povećava se tonaza za 50%.

4. Multiplikator tonaze varira ovisno o vrsti materijala i traku otpornosti. U ovom primjeru, vrijednost je 1.0 za meku čeljust, 0.45 za aluminij 5052-H32, i 1.45 za nerdzavučelovinu 304.

Oprugavanje

Nakon zakrivljanja, materijali imaju tendenciju da se malo vrate prema svojoj izvornoj obliki. Materijali s visokom jačinom imat će više oprugavanja, pa je potrebno prilagoditi tonazu i alate kako bi se postigli precizni kutovi.

Duljina i kut zakrivljanja

Duljina savijanja

Duljina savijanja stola za štampajući savijanje je maksimalna duljina koju može metalna ploča biti savijana. Duljina savijanja štampajnog savijanja treba biti malo duža od materijala koji se savija.

Ako je duljina stola netočna, mogu se pojaviti štete na umiru ili drugim komponentama. Kalkulator opterećenja savijanja može pomoći u određivanju potrebnih tonaža na temelju debljine materijala i drugih faktora poput duljine savijanja i širine V-otvora.

Kut savijanja

Što je veći kut, više je potrebno tonaza zbog povećane kompresije materijala u točki savijanja. Suprotno tome, veći kutovi zahtijevaju manju silu, ali mogu rezultirati manje točnim savijanjima.

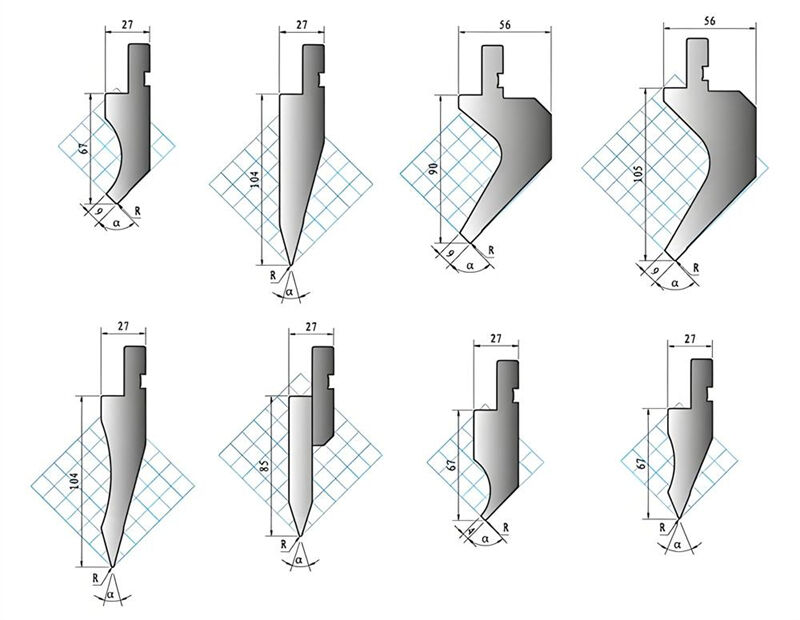

Faktori alata

Također je važno uzeti u obzir i štampalice za priguštavanje. Ove štampalice također imaju ograničenja u smislu opterećenja priguštavanjem. Štampalice pravog kuta sa V oblikom mogu izdržati veće tone opterećenja.

Kako oštare kutove umirice imaju manji kut i napravljene su s manje materijala, poput štampalica gusarskog vrata, one nisu tako sposobne da izdrže teške opterećenja.

Kada se koriste različite umirice, njihova maksimalna snaga priguštavanja ne smije biti premašena. Također, radijus umirice i radijus priguštavanja također utječu na zahtjeve za tonazu.

Veći radijus umirice može rezultirati povećanjem potrebne snage priguštavanja. Slično, čim je veći radijus priguštavanja, veća je potrebna tonaza.

Omjer između otvora umirice i debljine materijala je još jedan faktor koji treba uzeti u obzir. Za tanjhe materijale preporučuje se niži omjer umirice (poput 6 do 1).

Deblji materijali mogu zahtijevati veći omjer umirja (poput 10:1 ili 12:1) kako bi se smanjila snaga savijanja i osigurala radnost unutar mogućnosti stroja za savijanje.

Dugo trajeće oštećenje alata

Postupno oštećenje:

Tijekom vremena, ponavljajuće visokotlaka operacije uzrokuju gubitak oštrine i strukturne čvrstoće alata. Ako se to ne riješi, ovo oštećenje može dovesti do neusklađenih savijanja i smanjenog kvaliteta dijelova.

Utjecaj na životnu dobu alata:

Preopterećivanje alata iznad svoje nominalne kapaciteta (npr. obrada debelog pletra s uskim umiravnicom) može uzrokovati mikropretrge ili katastrofalnu nepojavu tijekom rada. Redovite inspekcione su ključne za sprečavanje neočekivanog stajanja ili sigurnosnih opasnosti.

Zahtjevi za održavanjem:

Alati koji su preopterećeni traže češću mjestenju ili zamjenu, povećavajući troškove rada. Sustavi za praćenje ili softver prediktivnog održavanja mogu pomoći u identifikaciji obrazaca nošenja u ranoj fazi i optimiziranju upotrebe alata.