Uobičajene pogreške pri radu savijača

Gibne mašine (gibovi) ključne su u obradi metala za izradu točnih gibanja lima. Međutim, nepravilna uporaba može dovesti do grešaka, oštećenja stroja i sigurnosnih opasnosti. Ovaj dokument analizira najčešće pogreške pri radu na gibnoj mašini, njihove uzroke i najbolje prakse za njihovo izbjegavanje.

1. Uobičajene pogreške u radu i rješenja

1.1. Neispravan odabir alata

Pogreška:

Korištenje nepodudarnih kombinacija žiga/kalupa (pogrešan V-otvor, radijus ili nosivost).

Uporaba mekih alata za tvrde materijale (npr. aluminijski kalupi za nerđajući čelik).

Posljedice:

Loša točnost gibanja, prekomjerno trošenje alata ili preopterećenje stroja.

Rješenje:

Pratite upute proizvođača za alate.

Koristite odgovarajuću širinu matrice: otvor V-matrice = 6–12× debljina materijala (T).

1.2. Nepravilno pozicioniranje materijala

Pogreška:

Podešavanje stražnjeg osigurača van ravnoteže.

Neravnomjeran pritisak stezanja.

Posljedice:

Nekonzistentni kutovi savijanja, asimetrija dijela.

Rješenje:

Redovito kalibrirajte stražnje osigurače.

Koristite laserske vodilice ili CNC sustave za pozicioniranje.

1.3. Zanemarivanje smjera zrna materijala

Pogreška:

Savijanje paralelno s zrnom kod anizotropnih materijala (npr. valjani čelik).

Posljedice:

Pucanje, smanjena čvrstoća savijanja.

Rješenje:

Uvijek savijajte okomito na smjer vlakana ako je moguće.

1.4. Preopterećenje stroja

Pogreška:

Prekoračenje nosivosti gornjeg noža za debele materijale.

Posljedice:

Progib kliznice, oštećenje hidrauličnog sustava.

Rješenje:

-

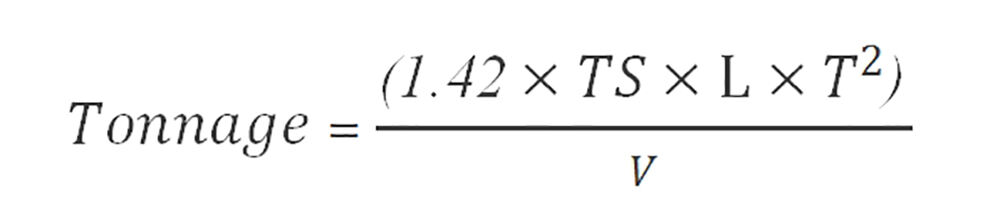

Izračunajte potrebnu nosivost:

Gdje:

TS = Vlačna čvrstoća (MPa)

L = Duljina savijanja (mm)

T = Debljina materijala (mm)

V = Otvor kalupa (mm)

1.5. Zanemarivanje kompenzacije elastičnog povratka

Pogreška:

Nije uzeta u obzir elastična povratnost materijala nakon savijanja.

Posljedice:

Dijelovi premalo savijeni, potrebna dorada.

Rješenje:

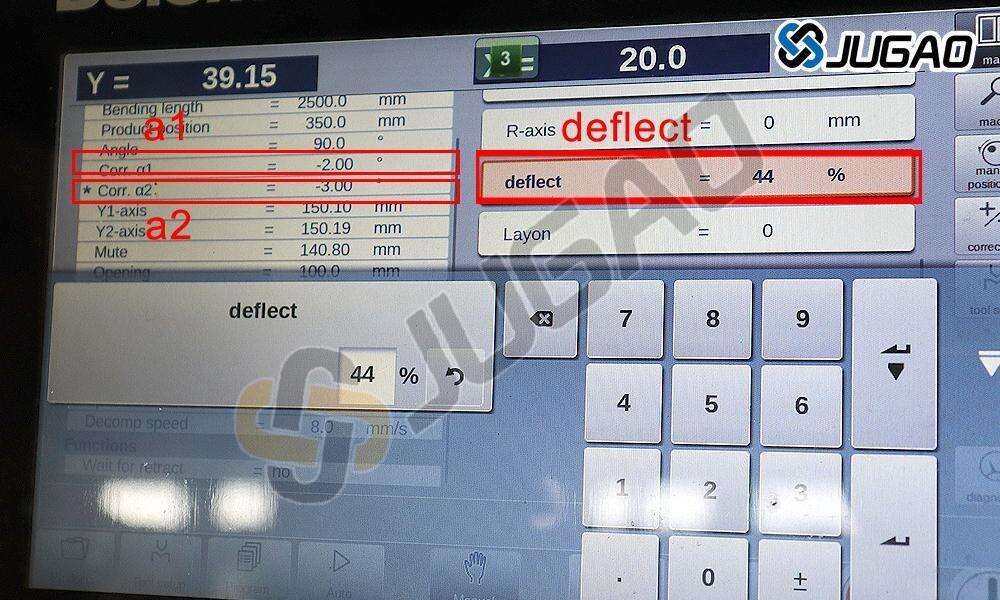

Prekomjerno savijanje za 1°–5° (varira ovisno o materijalu).

Koristite CNC-kontroliranu korekciju kuta.

1.6. Loše prakse podmazivanja

Pogreška:

Izvođenje savijanja bez podmazivanja ili korištenje pogrešnih podmazivača.

Posljedice:

Ogrebotine na površinama, ubrzano trošenje alata.

Rješenje:

Nanesite paste protiv trenja (npr. molibdenski disulfid).

1.7. Pogrešan redoslijed savijanja

Pogreška:

Izvođenje složenih savijanja u nelogičnom redoslijedu.

Posljedice:

Ometanje alata, izobličeni flanševi.

Rješenje:

Slijedite pravilo "iznutra prema van":

1. Najprije savijte najunutarnje elemente.

2. Napredujte prema vanjskim rubovima.

2. Pogreške vezane uz sigurnost

2.1. Zaobilaženje zaštitnih naprava

Rizik:

Povrede ruke na mjestima stiskanja.

Sprječavanje:

Nikada ne isključujte svjetlosne zavjese/zaštitu prstiju.

2.2. Nepravilno rukovanje velikim pločama

Rizik:

Ispuštanje materijala, napetost mišića.

Sprječavanje:

Koristite vakuumsko dizalo ili pomoćni dizalicu.

3. Otklanjanje kvarova

| Nedostatak | Vjerojatni uzrok | Korekcijom |

| Trnavanje | Radijus pretesan | Povećajte radijus savijanja |

| Pomačavanje | Nedovoljan tlak | Podesite silu |

| Nekonzistentan kut | Otrovani alati | Zamjena alata (punch/die) |

| Označavanje površine | Prljavi/oštećeni kalupi | Čišćenje/poliranje alata |

4. Najbolje prakse za sprečavanje pogrešaka

Obuka operatera – redovno osvježavanje znanja o CNC-u/programiranju.

Preventivno održavanje – provjera hidrauličnih sustava, vodilica.

Planiranje posla – provjera CAD/CAM simulacija prije proizvodnje.

Kontrole kvalitete – inspekcija prvog uzorka s kutomjerima.

5. Zaključak

Izbjegavanje uobičajenih grešaka pri savijanju zahtijeva razumijevanje ponašanja materijala, fizike alata i ograničenja strojeva. Uvođenje strukturiranih tijekova rada i sigurnosnih protokola smanjuje otpad i maksimizira produktivnost.