प्रेस ब्रेक टूलिंग

मोड़ने वाली मशीन क्या है?

परिभाषा और मुख्य कार्य

एक मोड़ने वाली मशीन धातु चादरों को मोड़ने के लिए उपयोग की जाने वाली एक डिवाइस है, जो मोड़ने वाली मशीन के दबाव के तहत खाली जगह को विशेष आकार और आकार के टुकड़ों में बदल सकती है।

मोड़ने की मशीन का डाय है पंच और निचले डाय से मिलकर जो धातु की चादरों को पंच करने, रूप देने और अलग करने के लिए काम करता है। रूप देने के लिए डाय में एक खोखलाई होती है, और अलग करने के लिए डाय में एक कटिंग किनारा होता है।

प्रारंभिकों के लिए, यह समझना आवश्यक है कि मोड़ने की मशीन के डाय का मुख्य उद्देश्य विभिन्न धातुओं को विभिन्न कोणों में मोड़ने की मशीन को सक्षम बनाना है। इस प्रक्रिया में, धातु की चादर का टुकड़ा दो उपकरणों के बीच स्लाइड करता है: ऊपरी उपकरण (पंच) निचले उपकरण (डाय) पर उतरता है ताकि धातु की चादर को मोड़ा जा सके।

मोड़ने की मशीन के डाय को हाथ से मोड़ने वाले डाय, हाइड्रॉलिक मोड़ने वाले डाय और CNC मोड़ने वाले डाय में विभाजित किया गया है। हाइड्रॉलिक मोड़ने वाले डाय को समन्वय की विधि के अनुसार ट्विस्ट अक्सिस समन्वय, मशीन-हाइड्रॉलिक समन्वय और इलेक्ट्रो-हाइड्रॉलिक समन्वय में विभाजित किया जा सकता है। हाइड्रॉलिक मोड़ने वाले डाय को गति की विधि के अनुसार ऊपर की ओर और नीचे की ओर के प्रकार में विभाजित किया जा सकता है।

धातु मोड़ने में महत्व

मोड़ने के रूप और आयामी सटीकता निर्धारित करें: मोल्ड का आकार और आकार सीधे मोड़ने के रूप को निर्धारित कर सकता है, जैसे कि कोण, वक्रता की त्रिज्या आदि, जो उत्पाद की गुणवत्ता से घनिष्ठ रूप से संबंधित है।

मोड़ने की प्रक्रिया को नियंत्रित करें: उपकरण विशिष्ट स्थिति में धातु की प्लेट को बंद कर सकता है और दबाव के तहत इसकी विकृति को नियंत्रित कर सकता है ताकि मोड़ने की संगति बनी रहे।

उत्पादन की दक्षता में सुधार: मोल्ड को जल्दी बदलकर, अलग-अलग उत्पादों के लिए मोल्ड स्विचिंग को कुछ मिलीसेकंड में पूरा किया जा सकता है, जो बदलाव चक्र को बहुत कम कर देता है।

सेवा जीवन बढ़ाएं: क्षारक सामग्री से बने उपकरणों और सतह पर संचालित किए गए उपकरणों की सेवा जीवन कई गुना बढ़ सकती है।

उत्पादन लागत कम करें: सटीक मोल्ड का उपयोग करने से उत्पादकता में वृद्धि हो सकती है और मोल्ड खपत से कारण हुए खराबे की दर को कम कर सकते हैं।

विशिष्ट आवश्यकताओं को पूरा करें: CNC तकनीक के माध्यम से, रेखाचित्र को किसी भी आकार में मोड़ा जा सकता है ताकि कुछ विशिष्ट उत्पादों की निर्माण आवश्यकताओं को पूरा किया जा सके।

प्रेस ब्रेक टूल सभी

चुस्के और डाइज़

वे कुंजी घटक हैं जो मोड़े जा रहे कार्य खण्ड के आकार को निर्धारित करते हैं और ऊपरी और निचली दबाव छड़ों पर लगाए जाते हैं ताकि धातु प्लेट के मोड़े गए क्षेत्र के विकृति को नियंत्रित किया जा सके।

डाइ बेस

ये प्लेटफार्म शीर्ष पंच और निचले डाय को समर्थन और स्थिति देते हैं। वे प्रेस ब्रेक पंच से जुड़े होते हैं ताकि त्वरित उपकरण परिवर्तन हो सके। वे विशेष रूप से बहुत सारी उत्पादन चलीशों में संगतता बनाए रखने में उपयोगी होते हैं।

बेंड एड्स

ऑपरेटरों को त्वरित और आसानी से बेंडिंग कार्य पूरे करने में मदद करने के लिए, कभी-कभी कोण मापने वाले उपकरणों और स्थाननिर्धारण ब्लॉक्स जैसे एड्स का उपयोग किया जाता है। ये उपकरण उच्च-शुद्धि अनुप्रयोगों में बहुत महत्वपूर्ण होते हैं, जहाँ छोटी सी भी विचलन अंतिम उत्पाद पर प्रभाव डाल सकती है।

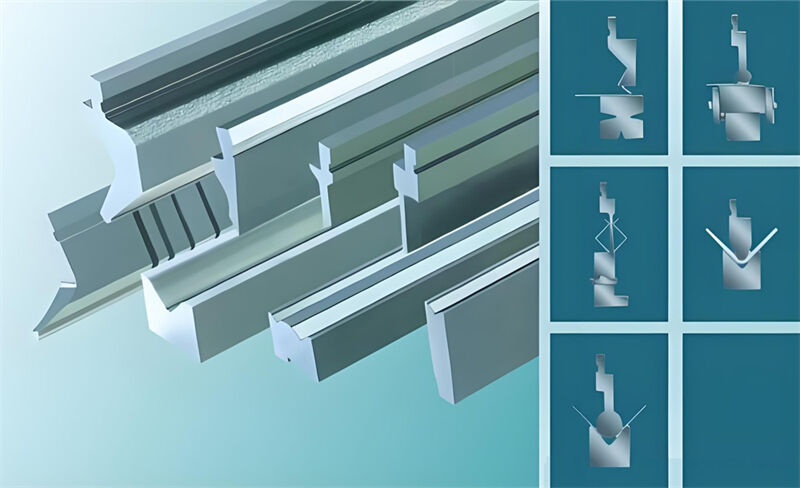

त्वरित परिवर्तन प्रणाली

अधिकांश आधुनिक प्रेस ब्रेक को त्वरित परिवर्तन प्रणालियों से सुसज्जित किया जाता है, जो ऑपरेटरों को विभिन्न बेंडिंग कार्यों को समायोजित करने के लिए शीर्ष पंच और निचले डाय को त्वरित रूप से बदलने की अनुमति देता है।

यह क्षमता उच्च-मिश्रण, कम-आयतन उत्पादन परिवेश के लिए महत्वपूर्ण होती है, जहाँ अलग-अलग बेंडिंग कार्यों को समायोजित करने के लिए उपकरणों को बदलने की आवश्यकता पड़ती है। उदाहरण के लिए, एक जॉब शॉप परिवेश में, त्वरित परिवर्तन प्रणाली अलग-अलग परियोजनाओं के बीच त्वरित परिवर्तन की अनुमति देती है, जो कुल कुशलता में सुधार करती है।

स्थिति पिन

उनका उपयोग बेंडिंग प्रक्रिया के दौरान डाइ में कार्यपट्ट को सही ढंग से स्थिति देने और सुरक्षित रखने के लिए किया जाता है। यह तब बहुत महत्वपूर्ण होता है जब एक ही बेंड को बार-बार सटीक रूप से पुनर्जीवित किया जाना हो।

डाइ सुरक्षक

डाइ सुरक्षक को डाइ के किनारे पर लगाया जाता है ताकि कार्यपट्ट के तीव्र कोनों को सुरक्षित रखा जा सके और डाइ की जीवनकाल बढ़ाई जा सके। वे खास तौर पर तब महत्वपूर्ण होते हैं जब भंगुर या उच्च-मूल्य वाले सामग्री का संसाधन किया जाता है।

सॉकेट

डाइ सॉकेट को पंच इंटरफ़ेस से जोड़ना डाइ की त्वरित इंस्टॉलेशन और हटाने को आसान बनाता है। यह विशेषता उन परिवेशों में लाभदायक होती है जहाँ उत्पादन की कुशलता बनाए रखने के लिए डाइ को त्वरित रूप से बदलने की आवश्यकता होती है।

स्नेहन प्रणाली

डाइ की त्रिज्या में समान रूप से तेल फ़ैलाएं ताकि काम के टुकड़े का सहन और ज्वाला घट जाए।

डाइ पैड/मॉड्यूल

वे टेनन को समर्थन देने के लिए और टूल सेट बनाने में मदद करने के लिए उपयोग किए जाते हैं। कठोरता बहुत महत्वपूर्ण है।

शिम्स

मुड़ा हुआ हिस्सा निकालने के लिए और सेटअप के लिए भी उपयोग किया जा सकता है।

डाइ ड्रिफ्ट्स

वे मुड़े हुए हिस्से को हटाने के लिए उपयोग किए जाते हैं और सेटअप के लिए भी उपयोग किये जा सकते हैं।

टूल होल्डर्स

टूल होल्डर प्रेस ब्रेक में डाय को जोड़ते हैं। आधुनिक टूल होल्डर में तेज-बदली यांत्रिकी अक्सर होती है, जो सेटअप समय को कम करके उत्पादकता में वृद्धि करती है। उदाहरण के लिए, एक उच्च-मिश्रण उत्पादन परिवेश में, तेज-बदली टूल होल्डर ऑपरेटर को विभिन्न टूलों के बीच तेजी से स्विच करने देते हैं, डाउनटाइम को न्यूनतम करते हुए।

चैम्पिंग सिस्टम

क्लैम्पिंग सिस्टम सामान्यतः क्लैम्प, क्लैम्पिंग ब्लॉक्स और अधिसूचना नट्स का उपयोग करके पंच और डाय को सही स्थिति में रखते हैं। सुरक्षित क्लैम्पिंग को बेंडिंग प्रक्रिया के दौरान टूल को चलने से रोकने के लिए आवश्यक है, जो त्रुटियों का कारण हो सकता है। उदाहरण के लिए, जब उच्च-शक्ति इस्पात को बेंड किया जाता है, तो एक मजबूत क्लैम्पिंग सिस्टम यह सुनिश्चित करता है कि डाय उच्च दबाव के तहत स्थिर रहता है।

प्रेस ब्रेक टूलिंग के प्रकार

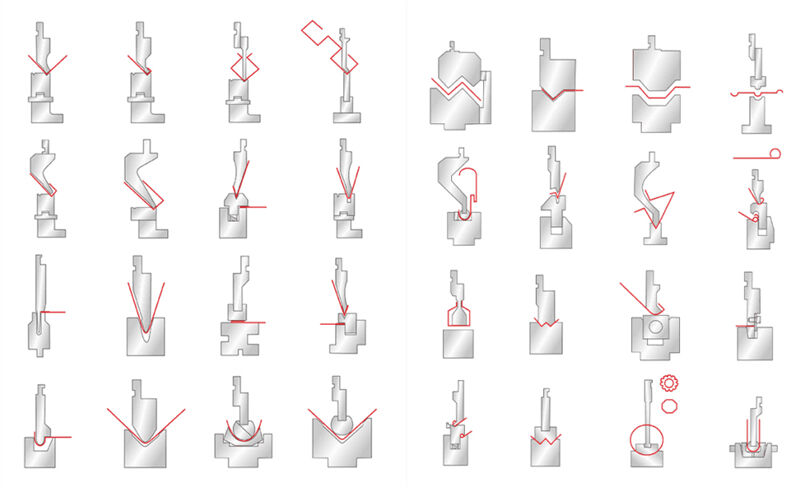

पंच प्रोफाइल्स

प्रेस ब्रेक टूलिंग में पंच ऊपरी टूल है और प्रेस ब्रेक के स्लाइड पर लगाया जाता है। यह कार्यपट्ट पर बल लगाता है ताकि यह पंच के आकार में मोड़ा जा सके। विभिन्न शीट मेटल बेंडिंग आवश्यकताओं और सामग्री प्रकारों को संतुष्ट करने के लिए पंच विभिन्न डिजाइनों में उपलब्ध होते हैं।

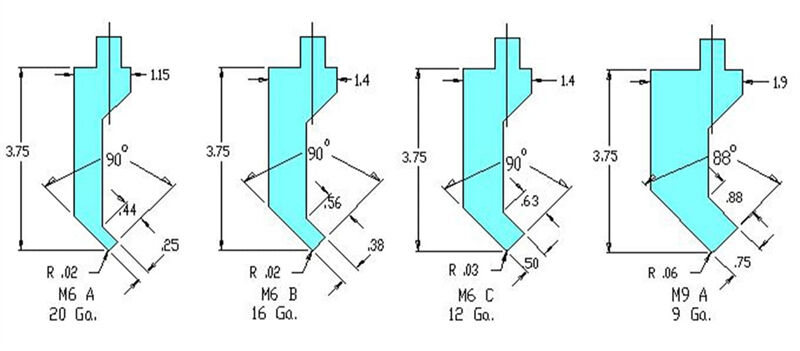

स्टैंडर्ड पंच

मानक पंच मोटे शरीर और संकीर्ण टिप के साथ आते हैं और विविध होते हैं, जिन्हें आमतौर पर सामान्य बेंडिंग कार्यों और उच्च टनन अनुप्रयोगों के लिए उपयोग किया जाता है। वे विभिन्न सामग्रियों पर 90-डिग्री कोण जैसे मानक बेंड बनाने के लिए उपयुक्त हैं। उदाहरण के लिए, मानक पंच को माला इस्पात शीट पर एक सही कोण बेंड बनाने के लिए उपयोग किया जा सकता है, जिससे कई कार्यपट्टियों पर स्थिर परिणाम मिलते हैं।

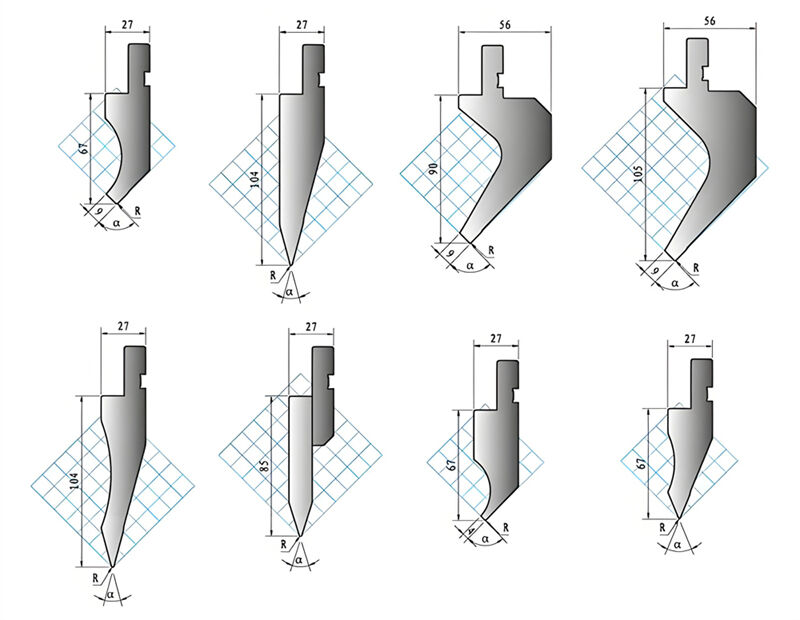

तीव्र कोण ऊपरी डाय

तीव्र कोण पंच 30-60 डिग्री के कोणों के लिए उपयोग किया जाता है और इसमें भारी शरीर और तीखा टिप होता है। यह सामान्यतः 30 डिग्री से कम बेंड के लिए उपयोग किया जाता है और 89 डिग्री तक के कोणों को संभाल सकता है। पंच टिप का कोण सामान्यतः 28° से 34° के बीच होता है।

सामान्य आयाम

स्पेसिंग चौड़ाई: 1" से 1.5" तक भिन्न होती है

काम की ऊँचाई: आमतौर पर लगभग 3.75" होती है

टिप त्रिज्या: 1⁄32" से 1⁄8" तक भिन्न-भिन्न होती है

गूसनेक पंच

गूसनेक पंच में एक अंदरूनी प्रोफाइल होती है जो संकुलित झुकाव की अनुमति देती है बिना कार्यपट्ट को बिगाड़े। U-प्रोफाइल के लिए डिज़ाइन किए गए, ये पंच गहरे बॉक्स और अन्य संकुलित आकारों के लिए आदर्श हैं। गूसनेक पंच में एक बढ़ी हुई शरीर और एक अंदरूनी क्षेत्र होता है जो कार्यपट्ट के पैरों के संघटन से बचने के लिए होता है। उदाहरण के लिए, जब थीट मेटल में एक गहरा U-आकार का झरना बनाया जाता है, तो गूसनेक पंच को आवश्यक खाली स्थान प्रदान करता है ताकि सामग्री को नुकसान पहुँचाया न जाए।

विंडो फ्रेम पंच

विंडो फ्रेम पंच में संकरी शरीर और एक कोणित टिप होते हैं, जिससे कोनों के आसपास मोड़ना और काम करना संभव होता है। टिप बेंडर के अंदर की ओर मुड़ी हुई होती है। इसे बेंड के दोनों ओर कोणित किया जा सकता है और यह दरवाजा फ्रेम और विंडो सैश बनाने के लिए अक्सर उपयोग किया जाता है, और विंडो फ्रेम निर्माण के लिए शीट मिटल को प्रभावी रूप से प्रसेस कर सकता है।

संकरी/सवर्ड पंच

पूरे लंबाई में समान मोटाई के साथ, संकरी पंच की ज्यामिति सीधी होती है और कोने नहीं होते, जिससे उन्हें ऐसे परिस्थितियों के लिए उपयुक्त बनाया जाता है जहाँ स्पष्टता संकीर्ण होती है, बॉक्स कlosures के लिए अंतिम मोड़ों के लिए आदर्श होते हैं, और सीमित स्थानों में कार्य करने के लिए उपयुक्त होते हैं।

तल त्रिज्या पंच

तल त्रिज्या पंच का टिप चपटा किनारा बजाय गोल होता है, इसलिए इसे गोल मोड़ों बनाने के लिए डिज़ाइन किया गया है और मार्किंग कार्यों के लिए मानक V-मृत्युओं के साथ उपयोग किया जा सकता है और चालू प्रोफाइल बनाने के लिए। शरीर आमतौर पर मोटा होता है ताकि आवश्यक मोड़ बलों को सहन कर सके।

जॉगल पंच (Z टूल्स)

जॉगल पंच का एक विशेष आकार होता है जो ऑफ़सेट बेंड बनाता है और विशेष अनुप्रयोगों में S-आकार के प्रोफाइल बनाने के लिए उपयोग किया जाता है। यह एक विशेष टूल है, आमतौर पर विशिष्ट सटीक काम के लिए उपयोग किया जाता है, जो एक ही समय में दो बेंड बनाने के लिए डिज़ाइन किया गया है। यह एक मानक पंच की तुलना में पतला प्रोफाइल रखता है।

निचला डाय

निचला डाय प्रेस ब्रेक डाय में निचला टूल है और प्रेस ब्रेक के बेड पर लगाया जाता है। जब पंच नीचे दबाया जाता है, तो यह धातु को ढालने के लिए आवश्यक प्रतिक्रिया बल प्रदान करता है। डायज विभिन्न आकारों और आकारों में आते हैं ताकि विभिन्न प्रकार के बेंड बनाए जा सकें।

V-डाय

V-डाइ डाइ का सबसे आम प्रकार है और यह एकल V, डबल V और मल्टी-V आकारों में उपलब्ध है। इसमें आकृति वाली ग्रोव होती है। यह कार्यपieces में V-आकार के झुकाव बनाने के लिए उपयोग की जाती है। V-ग्रोव की चौड़ाई और गहराई अंतिम झुकाव कोण और चाप को निर्धारित करती है। यह चार-तरफ़ा मॉड्यूल के रूप में उपलब्ध है जिसे आसानी से बदला जा सकता है।

U-डाइ

U" डाइ को चैनल और गहरे झुकाव बनाने के लिए उपयोग किए जाते हैं और ये ऐसी कार्यों के लिए आदर्श हैं जिनमें अधिक जटिल आकारों की आवश्यकता होती है। U- या C-आकार के झुकाव बनाने के लिए डिज़ाइन किए गए, यह डाइ 90° से 180° तक के झुकाव बना सकता है। उदाहरण के लिए, धातु की चादरों में गहरे झेड़े बनाने के लिए, "U" डाइ एकसमानता और दृढ़ता सुनिश्चित करते हैं।

फ़्लैटनिंग डाइज़

फ़्लैटनिंग डाइ को झुके हुए सामग्री को समतल करने के लिए उपयोग किया जाता है ताकि एक चिकना और चमकीला फिनिश सुनिश्चित हो। ये डाइ अंतिम उत्पाद के लिए व्यावसायिक दिखावे को प्राप्त करने के लिए आवश्यक हैं, जैसे कि कार के शरीर के हिस्से उत्पादित करने के लिए समतल धातु की चादरें।

ऑफ़सेट डाइज़

ऑफ़सेट डाइज़ Z आकार के या ऑफ़सेट मोड़ बनाने और एक ही स्ट्रोक में दो कोण उत्पन्न करने के लिए उपयोग किए जाते हैं। वे निर्भुलता में सुधार करते हैं क्योंकि वे मोड़ों को समानांतर रखते हैं।

रेडियस डाइज़

रेडियस डाइज़ कруглыми पंच के साथ प्रयोग किए जाते हैं ताकि रेडियस मोड़ बनाए जाएँ, जिससे एक चद्दर और घुमावदार प्रोफाइल प्राप्त होती है।

गूज़नेक डाइज़

गूसनेक डाइ पार्ट के संघर्ष से बचने के लिए डिज़ाइन किया गया है, जिससे संकीर्ण स्थानों में या पहले से मौजूद वक्रों के आसपास झुकाव दिए जा सकते हैं। यह प्राथमिक रूप से पार्ट के बाहर निकलने वाले किनारों या फ्लेंज़ को हटाने के लिए उपयोग किया जाता है और यह गहरे बॉक्स या ऊँचे फ्लेंज़ प्रोफाइल को झुकाने के लिए आदर्श है।

फ़्लेंगिंग डाइ

फ़्लेंगिंग डाइ शीट मेटल पार्ट के किनारों को सुंदर बनाने और मजबूत करने के लिए हेम्स या फ़्लेंज़ बनाने के लिए उपयोग किए जाते हैं।

ग्रोव फॉर्मिंग डाइ

चैनलिंग डाइ एक ही स्ट्रोक में U-आकार के चैनल बनाते हैं, जो पारंपरिक V-आकार के डाइ का उपयोग करके U-आकार के चैनल बनाने की तुलना में अधिक कुशल है।

फ़्लैटनिंग डाइज़

फ़्लैटनिंग डाइज़ का उपयोग तीखे कोणों वाले मोड़ों को पूरी तरह से फ़्लैट करने के लिए किया जाता है और ये अक्सर हेमिंग संचालन के साथ उपयोग में लाए जाते हैं।

चार-तरफ़ा डाइज़

चार-तरफ़ा डाइज़ में एक वाई-आकार का चैनल होता है जिसके प्रत्येक पक्ष पर एक ही डाइ में अलग-अलग आकार होते हैं। एक संचालन में दो या अधिक मोड़ों को उत्पन्न करने के लिए बहुत से मोड़ डाइज़ का उपयोग किया जाता है और इसमें ऑफ़सेट डाइज़ जैसे विशेष प्रकार भी शामिल हैं।

बेंडिंग मशीन मोल्ड के प्रकार

टूल प्रकार |

विशेषताएं |

अनुप्रयोग |

लाभ |

अमेरिकन टूल्स |

- दोनों पंच और डाय के साथ 30 डिग्री के तीव्र कोण। |

-विभिन्न मात्रा की सामग्री और प्रोफाइल पर झुकाव की कार्यक्रम के लिए उपयुक्त है। |

-दृढ़ और विश्वसनीय, यह विभिन्न कार्यों के लिए उपयोग किया जा सकता है। |

यूरोपीय सटीकता उपकरण |

-इसे "प्रोमेकैम" टूल के रूप में जाना जाता है। |

-उच्च सटीकता की मांगों वाले उच्च-शुद्धता बेंडिंग अनुप्रयोगों के लिए उपयुक्त है। |

-तीव्र कोणों द्वारा कारणित प्रतिबद्धता को कम करें, मोड़ने की सटीकता में सुधार करें। |

NewStandard Tool |

-अमेरिका और यूरोप दोनों की विशेषताओं को मिलाता है। - पंच और डाय एक 45-डिग्री तीव्र कोण रखते हैं। - अमेरिका और यूरोप में उपलब्ध मोड़ने वाली मशीनों के साथ संगति है। |

-विभिन्न मोड़ने की आवश्यकताओं के लिए उपयुक्त। - उन उत्पादन परिवेशों में लोकप्रिय जहाँ दक्षता और लचीलापन की आवश्यकता होती है। |

-त्वरित उपकरण परिवर्तन संचालनीय कुशलता में वृद्धि करते हैं। -विविधता और सटीकता को संतुलित करते हुए, विभिन्न परियोजनाओं के लिए उपयुक्त हैं, जिनके लिए यंत्र में व्यापक संशोधनों की आवश्यकता नहीं होती है। |

Velaton Rapid Tooling |

-आमतौर पर TruPunch प्रणालियों के लिए उपयोग किया जाता है -उच्च सटीकता, छोटा सहनशीलता |

-मुख्य रूप से उच्च-शुद्धता की महसूली कार्यों के लिए उपयोग किया जाता है, जैसे कि शुद्धता घटकों का संसाधन। -वह उत्पादन आवश्यकताओं के लिए उपयुक्त है जिनमें शुद्ध और बार-बार उपकरण परिवर्तन की आवश्यकता होती है। |

-उच्च शुद्धता, उच्च स्तरीय मानकीकरण, तेज़ उपकरण परिवर्तन। -लंबे उपकरण जीवन, उच्च शुद्धता। -मजबूत उपकरण संगतता, विभिन्न प्रकार के मशीन उपकरणों के लिए उपयुक्त। |

निष्कर्ष में

विला त्वरित-परिवर्तन उपकरण प्रणाली का मुख्यतः उपयोग उच्च सटीकता और बार-बार उपकरण परिवर्तन की आवश्यकता होने वाली स्थितियों में किया जाता है, जिससे उपकरण का त्वरित प्रतिस्थापन संभव होता है और यह दक्षता युक्त घटकों के मशीनीकरण के लिए उपयुक्त है।

अमेरिकी मोल्ड की विशेषताएँ कम लागत और बड़े पैमाने पर उत्पादन हैं, जो कम सटीकता की मांग वाले उत्पादों के लिए व्यापक उत्पादन के लिए उपयुक्त हैं।

यूरोपीय मोल्ड सटीकता और स्थिरता पर बल देते हैं, जो कि ऑटोमोबाइल, इलेक्ट्रॉनिक्स, और विमान उद्योग जैसी उच्च सटीकता की मांग वाली उद्योगों के लिए उपयुक्त हैं।

नए मानक उपकरणों में मजबूत संगतता और अनुकूलन क्षमता होती है, जिससे विभिन्न परिवेशों में उत्पादन की दक्षता में तेजी से समायोजन और सुधार होते हैं।

प्रेस ब्रेक डाइज़ के लिए सामग्री का चयन

मोड़ने के डायज़ की कुशलता और जीवनकाल मूल रूप से डाय की शक्ति और सामग्री से जुड़ी होती है। मोड़ने की प्रक्रिया के दौरान उत्पन्न होने वाले महत्वपूर्ण दबाव और कटाव के कारण, डाय की रचना और उपचार क्रिटिकल हैं।

उच्च शक्ति और स्थिरता की महत्वपूर्णता

मोड़ने की मशीन उपकरण ऑपरेशन के दौरान कठोर दबाव सहन कर सकते हैं। उच्च शक्ति यह सुनिश्चित करती है कि उपकरण दबाव प्रदान करते समय विकृत या टूटे नहीं।

इसके अलावा, स्थिरता स्थिरता महत्वपूर्ण है क्योंकि यह उपयोगकर्ता की सेवा जीवन निर्धारित करती है। स्थिरता-प्रतिरोधी उपकरण लंबे समय तक अपनी आकृति और कार्य बनाए रख सकते हैं, निरंतर मोड़ने के प्रभाव सुनिश्चित करते हैं और नियमित बदलाव की आवश्यकता को कम करते हैं।

सख्तीकृत उपकरण

मोड़ने वाली मशीन की सख्तता और डूबे हुए काम को सुधारने के लिए एक तरीका यह है कि टुकड़ों को सख्त करें। मोड़ने वाली मशीन के टुकड़ों के लिए विशिष्ट सामग्रियाँ प्रारंभिक सख्तता और उन्हें और भी सख्त करने की क्षमता के कारण लोकप्रिय हैं।

उदाहरण के लिए

क्रोमियम-मॉलिब्डेन स्टील: इस मिश्रण को अपनी कठोरता और पहन सहिष्णुता के लिए जाना जाता है, जो मोड़ने वाली मशीन की चालाकी और डूबे हुए काम के बीच एक संतुलन प्राप्त करता है, यह सुनिश्चित करता है कि उपकरण भारी मोड़ने की कार्यक्रम को सहन कर सके बिना पहले से ही पहन न जाए।

यासुकी स्टील: यासुकी स्टील एक उच्च ग्रेड स्टील है जो विशेष उपकरणों के लिए आमतौर पर उपयोग की जाती है, जिसे अपनी अद्भुत सख्तता और पहन क्षमता के लिए प्रसिद्ध है। इसकी रचना तीखे किनारों को बनाए रखती है, जिससे यह सटीकता और मोड़ने की कार्यक्रम के लिए आदर्श विकल्प होती है।

गर्म शुद्धिकरण उपकरण

तापन या ताप उपचार एक प्रक्रिया है जो धातु उपकरणों के गुणों को बढ़ाती है। धातु को नियंत्रित गर्मी और ठंड के चक्रों में रखकर, इसकी अणुवती संरचना बदल जाती है, जिससे इसकी कार्यक्षमता में सुधार होता है।

उदाहरण के लिए

गर्मी के उपचार के बाद, कार्बन स्टील की मजबूती और सहुलत बढ़ जाती है। गर्मी के उपचार प्रक्रिया स्टील की अणुविधि को सुधारती है, इसे अधिक मजबूत और स्थिर बनाती है। कार्बन स्टील उपकरणों को तापमान उपचार के बाद, फटने और विकृति से कम प्रभावित होने का खतरा होता है, जिससे उपकरण की लंबी जीवन की गारंटी होती है और स्थिर बेंडिंग प्रभाव।

उपकरण का संचालन और स्थापना

एक प्रेस ब्रेक की कार्यक्षमता उपकरण की गुणवत्ता पर निर्भर करती है, लेकिन उपकरण के संचालन और स्थापना पर भी। सही संचालन और स्थापना अधिकतम प्रदर्शन बनाए रख सकती है, सहुलत को कम करती है और उपकरण की जीवन की अवधि बढ़ाती है। यहाँ उपकरण के संचालन और स्थापना की डिटेल्स हैं:

मोल्ड ज्यामिति का महत्व

बेंडिंग प्रभाव प्राप्त करने के लिए, आमतौर पर बेंडिंग डाइज़ की ज्यामिति के लिए जटिल डिज़ाइन किए जाते हैं। प्रत्येक डाइ का आकार, कोण और माप बेंडिंग प्रक्रिया की सटीकता को सुनिश्चित करने के लिए महत्वपूर्ण है। जब इन उपकरणों का संचालन और स्थापना की जाती है,

उपकरण की ज्यामिति को सुनिश्चित करें कि यह अपेक्षित वक्र प्रचालन से संगत है। गलत ज्यामिति वाले उपकरण का उपयोग करने से गलत वक्र परिणाम हो सकते हैं और इससे मशीन उपकरण और कार्य खंड को नुकसान पहुँच सकता है।

मॉल्ड को पहनने या क्षति के लिए नियमित रूप से जाँचें। समय के साथ, मॉल्ड की ज्यामिति आकृति पहनने के कारण बदल जाएगी, जिससे वक्र की गुणवत्ता पर प्रभाव पड़ेगा।

उचित स्टोरेज बहुत महत्वपूर्ण है। जब उपकरणों को स्टोर किया जाता है, तो उनकी ज्यामिति आकृति को बनाए रखना चाहिए, जिससे उन्हें रखने या उन्हें ऐसे स्थानों पर रखने से विकृति होने से बचा जाए।

विभाजित मॉल्ड और उनके फायदे

विभाजित उपकरण वे उपकरण हैं जो कई भागों या खंडों में विभाजित होते हैं। बस लंबे उपकरणों के बजाय, विभाजित उपकरण प्रेस ब्रेक ऑपरेटर को छोटे उपकरण खंडों के संयोजन का उपयोग करके अपेक्षित लंबाई या सेटअप प्राप्त करने की अनुमति देते हैं। फायदे निम्नलिखित हैं:

लचीलापन: खंडित उपकरणों में अधिक व्यापकता होती है, संचालक प्रोग्राम की विशेष आवश्यकताओं के अनुसार खंडों को मिलाने में सक्षम होते हैं।

सरल संचालन: लंबे उपकरणों की तुलना में, छोटे उपकरण संचालित, स्थापित और मरम्मत करने में आसान होते हैं।

स्थिरता बढ़ाना: यदि मोल्ड के कुछ विशिष्ट घटक स्थिर या क्षतिग्रस्त हो जाते हैं, तो इन घटकों को पूरे मोल्ड के स्थान पर बदलना चाहिए।

लागत-कुशलता: संचालक विभिन्न संचालनों के लिए कई लंबे उपकरणों के स्थान पर एक खंडित समूह में निवेश कर सकते हैं, जिससे दीर्घकालिक लागत कम हो जाती है।

ऑप्टिमाइज़ कार्य प्रक्रियाएँ: खंडित उपकरण तेजी से रीसेट किए जा सकते हैं, जिससे सेटअप समय कम होता है और उत्पादकता बढ़ती है।

उपकरण सहनशीलता का महत्व

मोल्ड सहनशीलताएँ उत्पादन में महत्वपूर्ण होती हैं क्योंकि वे उत्पाद के सामान्य कार्य, सुंदरतापूर्ण कंटेनरों की माप की सीमा, या अन्य भौतिक विशेषताओं को निर्धारित करती हैं। उनके महत्व के प्रमुख कारण निम्नलिखित हैं:

विशेष घटकों के फिट और कार्य में सुधार: यह सहनशीलता यह सुनिश्चित करती है कि घटक अन्य घटकों के साथ फिट हों, कार्यात्मक समस्याओं और असंगतियों से बचाएं।

अंतिम उत्पाद की छवि में सुधार: सहनशीलताएँ उत्पाद की सुंदरता में योगदान देती हैं, जैसे कि यह सुनिश्चित करती है कि घटक स्तर पर हों और दृश्य रूप से फ्यूट के बिना।

वजन सहनशीलता की विचार: सहनशीलता को उपकरणों में अनुमति दी जा सकती है जबकि उनकी कार्यक्षमता बनाए रखी जाती है।

भाग बदलने की संभावना: टॉलरेंस एकल भाग की जगह रखने की अनुमति देती है, जिससे स्वरोध और मरम्मत को आसान बनाया जाता है।

विशिष्टता, सटीकता और प्रसिद्धता के लिए टॉलरेंस की परिभाषा: टॉलरेंस की परिभाषा उत्पाद की विशिष्टता, सटीकता और प्रसिद्धता के नियंत्रण को बेहतर बनाती है।

लागत कम करें: पहले से ही टॉलरेंस की परिभाषा निर्माताओं को महंगी निर्माण त्रुटियों और पुनर्मरम्मत को कम करने में मदद करती है।

अक्सर पूछे जाने वाले प्रश्न

1. सटीकता पर आधारित और असटीकता पर आधारित उपकरणों के बीच मुख्य अंतर क्या है?

सटीकता पर आधारित डाइस अत्यंत कड़ी टॉलरेंस पर निर्मित होते हैं, जिससे पूरे डाइस के सेट में उच्च सटीकता और विशिष्टता सुनिश्चित होती है। यह स्तर उन अनुप्रयोगों के लिए जरूरी है जिन्हें सटीक कोण और पुनरावृत्ति की आवश्यकता होती है, जैसे कि विमान उद्योग या चिकित्सा उपकरण निर्माण जैसे क्षेत्र।

गैर-प्रसिद्धता वाले जमीनी उपकरण, जबकि कम कीमती होते हैं, छोटे सहनशीलता होते हैं और सामान्यतः ऐसे अनुप्रयोगों के लिए उपयुक्त होते हैं जहां सटीकता की आवश्यकता इतनी महत्वपूर्ण नहीं है। इन विकल्पों के बीच चयन उत्पादन आवश्यकताओं पर निर्भर करता है, जहां प्रसिद्धता वाले उपकरण उच्च-सटीकता कार्यों के लिए अधिक वांछनीय होते हैं जो सदैवता की आवश्यकता रखते हैं।

प्रेस ब्रेक उपकरणों को कितनी बार कैलिब्रेशन करना चाहिए?

कैलिब्रेशन की आवृत्ति उत्पादन आयतन, सामग्री का प्रकार, और सटीकता की आवश्यकता पर निर्भर करती है। उच्च-सटीकता अनुप्रयोगों या लगातार उत्पादन पर्यावरणों के लिए, कैलिब्रेशन को सप्ताहिक या यहां तक कि दैनिक रूप से किया जाना चाहिए, क्योंकि यह सदैवता वाली झुकाव सटीकता सुनिश्चित करता है और संभावित विचलनों को कम करता है।

कम तीव्र ऑपरेशन में, मासिक या त्रैमासिक कैलिब्रेशन पर्याप्त हो सकते हैं। उत्पादन आवश्यकताओं के साथ मेल खाने वाला एक नियमित कैलिब्रेशन कार्यक्रम स्थापित करना सटीकता बनाए रखने और पुनर्मोड़ या अपशिष्ट को कम करने में मदद कर सकता है।

3. प्रेस ब्रेक उपकरणों की जीवन की कौन सी घटनाएँ प्रभावित करती हैं?

उपकरण की जीवनकाल पर कई कारक प्रभाव डालते हैं, जिनमें सामग्री की गुणवत्ता, उपयोग की तीव्रता, कार्य की सामग्री कठोरता, और रखरखाव की विधियाँ शामिल हैं। उच्च-ग्रेड टूल स्टील या विशेष कोटिंग के साथ बने प्रेस ब्रेक टूल सामान्यतः अधिक समय तक चलते हैं, विशेष रूप से उच्च-आयाम उत्पादन परिवेश में।

नियमित सफाई, तेलियाँ और जाँच की मदद से प्रारंभिक सहनशीलता से बचा जा सकता है, जो उपकरण की जीवन काल को बहुत बढ़ा सकता है। इसके अलावा, अतिरिक्त टनन को रोकना और सुझाए गई संपर्क निर्देशों का पालन करना उपकरण को अतिरिक्त तनाव से बचा सकता है और इसकी सेवा जीवन को बढ़ा सकता है।

4. क्या प्रेस ब्रेक टूल सभी प्रकार के धातुओं के लिए उपयोग किए जा सकते हैं?

हालांकि प्रेस ब्रेक टूल व्यापक रूप से उपयोग किए जाते हैं, विभिन्न धातुओं के लिए विशिष्ट उपकरण विशेषताओं की आवश्यकता होती है ताकि अधिकतम प्रदर्शन सुनिश्चित हो। उदाहरण के लिए, स्टेनलेस स्टील या टाइटेनियम जैसी कड़ी धातुएँ जिस पर बहुत अधिक बल लगता है, इसलिए उच्च-शक्ति या कार्बाइड कोटिंग वाले फॉर्म इन ऐसे अनुप्रयोगों के लिए आदर्श हैं।

नरम धातुएँ, जैसे एल्यूमिनियम, कम मर्मांतक बल की आवश्यकता होती है, लेकिन नरम मर्मांतक या पंच का उपयोग सतह की क्षति से बचाने के लिए किया जा सकता है। मर्मांतक को डालने वाली डाल के प्रकार के अनुसार मिलान करना मर्मांतक की जीवन की अवधि और मोड़ की गुणवत्ता को बढ़ाता है, जिससे प्रेस ब्रेक की संचालन की कुल दक्षता में सुधार होता है।

5. मेरे परियोजना के लिए सही प्रेस ब्रेक टूल कैसे चुनूँ?

पहले, सामग्री के गुणों पर विचार करें, जिसमें प्रकार, तनाव बल, और उत्पादन बल शामिल हैं, क्योंकि ये विशिष्ट टूलिंग की आवश्यकताओं को निर्धारित करेंगे। विभिन्न सामग्रियां, जैसे एल्यूमिनियम, कार्बन स्टील, और स्टेनलेस स्टील, विशेष गुणों के साथ आती हैं जिनके लिए विभिन्न समायोजन की आवश्यकता होती है।

फिर, सामग्री की मोटाई और लंबाई का मूल्यांकन करें। मर्मांतक खोल आमतौर पर सामग्री की मोटाई का 8 गुना होना चाहिए। सामग्री की लंबाई मर्मांतक की आवश्यक लंबाई को निर्धारित करेगी। मोड़ का कोण और आकार महत्वपूर्ण हैं। विशिष्ट मोड़ आकार, जैसे V-मोड़ या हेमिंग, अनुरूप टूलिंग की आवश्यकता होती है। मोड़ आकार की आवश्यकता को जानना आपको सही मर्मांतक का चयन करने में मदद कर सकता है।

टूल प्रोफाइल और लोड लिमिट भी महत्वपूर्ण हैं। कार्य के प्रकार को ध्यान में रखकर टूल प्रोफाइल को मिलाएँ, चाहे यह एयर बेंड, बॉटम बेंड, या कोइन बेंड हो, और सुनिश्चित करें कि लोड लिमिट प्रेस ब्रेक की क्षमता से अधिक न हो ताकि कोई नुकसान न हो।

डाय सिलेक्शन को मैटल की मोटाई के साथ संगत बनाएँ। "8×2 नियम" का उपयोग करें और सबसे पतले मैटल को 8 से गुणा करें ताकि आवश्यक सबसे छोटा V-आकार का डाय पता चल सके। एजस्टेबल डाय मल्टीपल बेंड्स वाले परियोजनाओं के लिए उपयोगी होते हैं।

जब आप पंच चुनते हैं, तो काम की आवश्यकताओं पर आधारित चुनें। पंच प्रकार पर विचार करें, जैसे स्टैंडर्ड, गूसनेक, या शार्प-एंगल, और सुनिश्चित करें कि नोज़ रेडियस प्नेयमैटिक फॉर्मिंग रेडियस मान के साथ मिलता है।

शुद्धता और संगतता पार्ट की सटीकता प्राप्त करने के लिए महत्वपूर्ण है। सुविधा और सुरक्षा के लिए उच्च शुद्धता वाले उपकरणों का चयन करें, जैसे कि खंडित और स्व-धारण इनस्टॉलेशन वाले। उपकरण विकल्पों और संरूपण पर विचार करें। जबकि मानक उपकरण सामान्य झुकावों के लिए उपयुक्त हैं, विशेष विनिर्देशों को पूरा करने और आकारण दक्षता में सुधार के लिए संरूपित उपकरणों की आवश्यकता हो सकती है।

अंत में, सेटअप और संचालन पर ध्यान दें। जिन उपकरणों का अग्रभाग में लोडिंग किया जा सकता है, वे सेटअप समय को कम कर सकते हैं। जिन परियोजनाओं के लिए बार-बार उपकरण बदलने की आवश्यकता होती है, प्रत्येक प्रेस ब्रेक को एक विशिष्ट उपकरण पुस्तक से सुसज्जित करना दक्षता में सुधार कर सकता है।