प्रेस ब्रेक के दबाव असंतुलन को कैसे समायोजित करें

क्या आप अपनी NC प्रेस ब्रेक पर असंगत मोड़ के कोणों के साथ समस्याओं का सामना कर रहे हैं? मूल कारणों को समझना और लक्षित समाधान लागू करना आपको सटीक और दोहराए जाने योग्य परिणाम प्राप्त करने में मदद कर सकता है। प्रेस ब्रेक के दबाव असंतुलन को समायोजित करने की विधियों में मुख्य रूप से बाहरी कारकों और मशीन के आंतरिक कारकों को हल करना शामिल है। सबसे पहले, दबाव असंतुलन के कारण का निर्धारण करना आवश्यक है, जिसमें आमतौर पर बाहरी कारक और मशीन के आंतरिक कारक शामिल होते हैं। बाहरी कारकों में निकटवर्ती भारी वस्तुएं शामिल हो सकती हैं जो कार्यशील सिलेंडर के दोनों तरफ स्लाइडर पर असमान बल डालती हैं, जबकि मशीन के आंतरिक कारकों का कारण यह हो सकता है कि दो कार्यशील सिलेंडर स्लाइडर के दोनों सिरों पर दबाव डाल रहे हैं, जिससे कार्यशील केंद्र का भार मध्य में विस्थापित हो जाता है, इससे उत्पाद के निर्माण और बाद के कार्यों पर प्रभाव पड़ता है।

समाधान

बाह्य कारकों को हल करें: प्रेस ब्रेक के संचालन को प्रभावित करने वाली भारी वस्तुओं को हटा दें, और सुनिश्चित करें कि कार्य बेलन के दोनों ओर के स्लाइडर समान रूप से तनाव में हैं।

मशीन के स्वयं के कारकों को हल करें: विक्षेपण क्षतिपूर्ति और दबाव क्षतिपूर्ति की विधियों को अपनाएं, और कार्यमंडल पर बल विरूपण की दिशा के विपरीत दिशा में विरूपण मात्रा को स्थापित करके स्लाइडर और कार्यमंडल के लिए परिवर्तनीय क्षतिपूर्ति प्राप्त करें, जिससे प्रेस ब्रेक के कार्य बेलन स्लाइडर के दबाव वितरण को अधिक समान बनाया जा सके।

विशिष्ट कदम

बाह्य कारकों का समायोजन:

प्रेस ब्रेक के संचालन को प्रभावित करने वाली भारी वस्तुओं को हटा दें।

सुनिश्चित करें कि प्रेस ब्रेक के शरीर पर कोई विदेशी वस्तुएँ नहीं हैं, और हमेशा प्रेस ब्रेक की कार्य स्थितियों पर ध्यान दें ताकि दोनों ओर असमान दबाव की घटना को कम किया जा सके।

मशीन के आंतरिक कारकों का समायोजन:

स्लाइडर और प्रेस ब्रेक के ऊपरी साँचे (डाई) के बीच कार्य टेबल पर बल विरूपण की विपरीत दिशा में एक विरूपण मात्रा रखें ताकि विक्षेपण की भरपाई की जा सके।

दबाव भरपाई को प्राप्त करने के लिए हाइड्रोलिक भरपाई और यांत्रिक भरपाई का उपयोग करें।

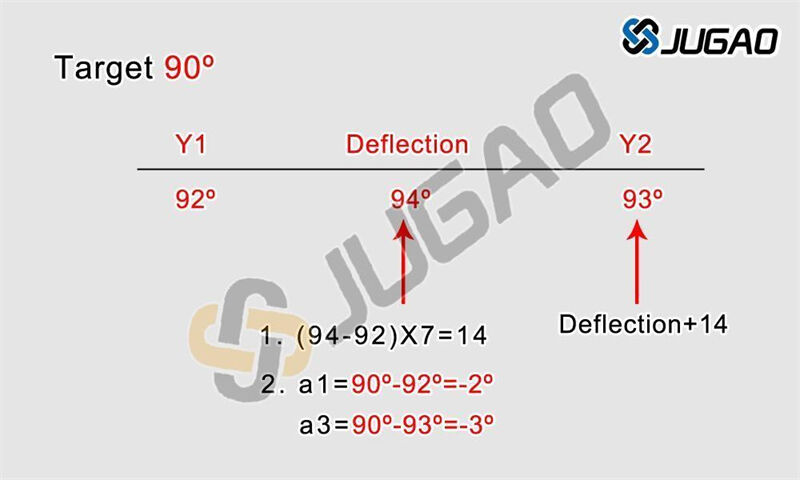

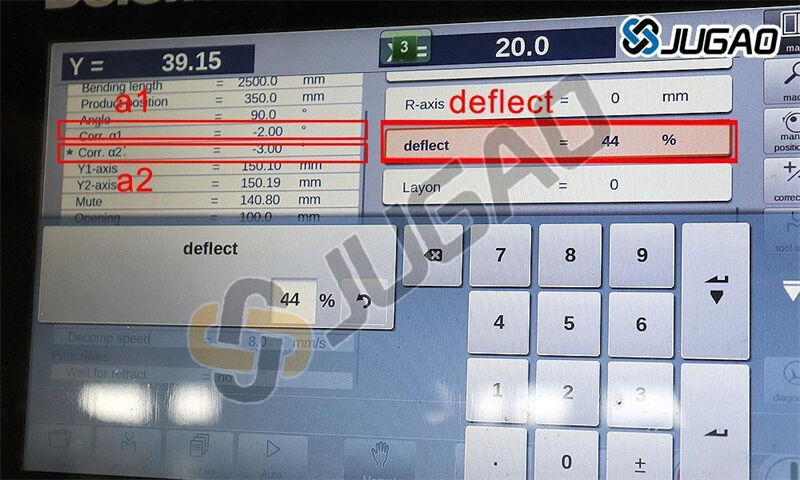

निम्नलिखित चित्र को उदाहरण के रूप में लें

उपकरणों का निरीक्षण करें और संरेखित करें

कोण असंगतियों के पीछे अक्सर गलत तरीके से संरेखित या घिसे हुए उपकरण होते हैं। सुनिश्चित करें कि ऊपरी और निचली मोर्चों (डाई) सही ढंग से संरेखित हैं और क्षति से मुक्त हैं। सटीकता बनाए रखने के लिए किसी भी घिसे हुए घटकों को बदल दें।

सीएनसी नियंत्रक (कंट्रोलर) को फिर से कैलिब्रेट करें

मशीन का नियंत्रक (कंट्रोलर) समय के साथ अपनी मूल स्थिति से भटक सकता है। सुनिश्चित करने के लिए कि यह सटीक रूप से मोड़ने के आदेशों की व्याख्या और निष्पादन करता है, सीएनसी प्रणाली को फिर से कैलिब्रेट करें।

सामग्री की एकरूपता सुनिश्चित करें

सामग्री की मोटाई, कठोरता या दानों (ग्रेन) की दिशा में भिन्नताएँ मोड़ने के परिणामों को प्रभावित कर सकती हैं। सामग्री के गुणों की जांच करें और प्रक्रिया शुरू करने से पहले एकरूपता सुनिश्चित करें।

नियमित रूप से रखरखाव करें

नियमित रखरखाव, जिसमें स्नेहन, हाइड्रोलिक प्रणाली की जांच और यांत्रिक निरीक्षण शामिल हैं, कई समस्याओं को उनके उत्पन्न होने से पहले रोक सकता है। एक अच्छी तरह से बनाए रखी गई मशीन अधिक विश्वसनीय ढंग से काम करती है।

मशीन की सेटिंग्स में सुधार करें

विशिष्ट सामग्री और डिज़ाइनों के लिए प्रदर्शन को अनुकूलित करने के लिए मुड़ने की गति, दबाव और पीछे की गेज स्थिति जैसे पैरामीटर समायोजित करें।

सामान्य परिदृश्यों में समस्या निवारण

हाइड्रोलिक NC प्रेस ब्रेक के साथ अक्सर सामना करने वाली एक समस्या एक ही मोड़ लाइन के साथ असंगत कोण है। उदाहरण के लिए, 90° के लक्ष्य कोण के परिणामस्वरूप एक तरफ 89° और दूसरी तरफ 91° हो सकता है। यह समस्या अक्सर असमान दबाव वितरण या गलत संरेखण के कारण होती है।

उपकरण संरेखण, नियंत्रक कैलिब्रेशन और सामग्री जांच को व्यवस्थित रूप से संबोधित करके, आप अपने मुड़ने ऑपरेशन में सटीकता बहाल कर सकते हैं।

प्रतिबंध

* प्रेस ब्रेक का उपयोग करने से पहले सुनिश्चित करें कि मशीन के शरीर पर कोई भी विदेशी वस्तुएं नहीं हैं और हमेशा प्रेस ब्रेक की कार्यात्मक स्थिति पर ध्यान दें।

* अक्सर खराबी की आवृत्ति को कम करने के लिए प्रेस ब्रेक की नियमित रूप से सफाई और रखरखाव करें।

* सुरक्षित और प्रभावी समायोजन सुनिश्चित करने के लिए निर्माता के मैनुअल में दिए गए विशिष्ट संचालन निर्देशों का पालन करें।

निष्कर्ष

स्थिर मोड़ने के कोणों को बनाए रखने के लिए उचित मशीन सेटअप, नियमित रखरखाव और सामग्री के विवरणों का ध्यान रखना आवश्यक है। अपने NC प्रेस ब्रेक की त्रुटियों को न्यूनतम करने और दक्षता में वृद्धि के लिए इन सर्वोत्तम प्रथाओं का पालन करें।