टॉर्शन प्रेस ब्रेक के लिए क्लैम्पिंग सिस्टम के बारे में आपको कितना ज्ञान है?

यह व्यापक रूप से स्वीकृत तथ्य है कि शीट धातु मोड़ने की सटीकता कई महत्वपूर्ण कारकों पर निर्भर करती है: मोड़ने वाले उपकरण का प्रदर्शन, उपकरण प्रणाली की गुणवत्ता (उपकरण स्वयं, फिक्सचर और क्षतिपूर्ति तंत्र सहित), सामग्री की विशेषताएं, और ऑपरेटर के कौशल। एक टॉर्शन प्रेस ब्रेक में, उपकरण प्रणाली तीन मुख्य घटकों से मिलकर बनी होती है: मोड़ने वाला उपकरण, क्लैंपिंग प्रणाली, और क्षतिपूर्ति प्रणाली। जबकि मोड़ने वाले उपकरण और क्षतिपूर्ति प्रणाली की सटीकता में भूमिका के लिए अत्यधिक महत्व दिया जाता है, क्लैंपिंग प्रणाली जो समान रूप से महत्वपूर्ण है, अक्सर उपेक्षित रह जाती है। इस लेख का उद्देश्य क्लैंपिंग प्रणाली की भूमिका को समझाना, परिचालन दक्षता पर इसके प्रभाव को रेखांकित करना, और यह बताना है कि यह उच्च मोड़ने सटीकता प्राप्त करने में कैसे सहायता करती है।

शीट धातु भागों में आमतौर पर बहुत सारी मूल्य वर्धित प्रक्रियाओं, जैसे पंचिंग, लेजर कटिंग और डीबरिंग का सामना करना पड़ता है, जिसके बाद वे मोड़ने के चरण में प्रवेश करते हैं। इसलिए, मोड़ने की प्रक्रिया में अत्यधिक सटीकता और निरंतरता प्रदान करने की क्षमता होनी चाहिए ताकि अपशिष्ट को कम किया जा सके और लागत नियंत्रित की जा सके। जबकि उच्च गुणवत्ता वाले मोड़ने वाले उपकरणों को आमतौर पर महत्वपूर्ण माना जाता है, लेकिन उन्नत क्लैंपिंग प्रणालियों की भूमिका को अक्सर कम आंका जाता है। एक कुशल क्लैंपिंग प्रणाली केवल स्थापना समय को कम करती ही नहीं, बल्कि पुनरावृत्ति में सुधार करती है और परीक्षण मोड़ने की आवश्यकता को कम करती है। तो, आखिर क्लैंपिंग प्रणाली से क्या तात्पर्य है? अगले अनुभाग विभिन्न प्रकार की क्लैंपिंग प्रणालियों की विशेषताओं, लाभों और सीमाओं की जांच करते हैं।

क्लैंपिंग प्रणालियों के प्रकार

प्रेस ब्रेक डाई क्लैंपिंग प्रणालियां मुख्य रूप से दो श्रेणियों में आती हैं: मैनुअल और स्वचालित। प्रत्येक क्लैंपिंग प्रणाली विभिन्न संचालन आवश्यकताओं को पूरा करने के लिए विभिन्न विन्यासों में उपलब्ध है।

मैनुअल क्लैंपिंग प्रणालियां

मैनुअल क्लैंपिंग सिस्टम अक्सर डाई परिवर्तन के साथ संचालन के लिए लागत प्रभावी और व्यावहारिक समाधान हैं। हालांकि स्वाभाविक रूप से सरल, मैनुअल क्लैंपिंग सिस्टम श्रम-गहन और समय लेने वाले हो सकते हैं, जिसमें ऑपरेटर को प्रत्येक क्लैंपिंग प्लेट को अलग से कसने की आवश्यकता होती है। इस दृष्टिकोण का एक महत्वपूर्ण नुकसान एकीकृत कैलिब्रेशन की कमी है: चूंकि क्लैंपिंग प्लेटों को अलग-अलग कसा जाता है, क्लैंपिंग बल अक्सर साँचे के साथ असमान रूप से लागू होता है। यह असंगति तुरंत उचित संरेखण प्राप्त करना मुश्किल बनाती है, जिसके परिणामस्वरूप समय लेने वाले समायोजन और अत्यधिक कुशल ऑपरेटरों की आवश्यकता होती है।

मैनुअल श्रम पर निर्भरता को कम करने, समायोजन को न्यूनतम करने और शुद्धता में सुधार करने के लिए, कुछ मैनुअल सिस्टम में क्लैंपिंग पिन तंत्र शामिल होता है। यह डिज़ाइन मर की पूरी कार्यकारी लंबाई में क्लैंपिंग बल को समान रूप से वितरित करने में मदद करता है। इसलिए, एक बार जब प्रत्येक मर सेगमेंट स्थान पर सुरक्षित हो जाता है, तो किसी भी अतिरिक्त समायोजन की आवश्यकता नहीं होती है। इन बेहतर मैनुअल सिस्टम में अक्सर निर्मित स्वचालित स्थिति और कैलिब्रेशन सुविधाएं शामिल होती हैं, जो त्वरित और सटीक उपकरण संरेखण और स्थिर बेंडिंग परिणाम सुनिश्चित करती हैं।

स्वचालित क्लैंपिंग प्रणाली

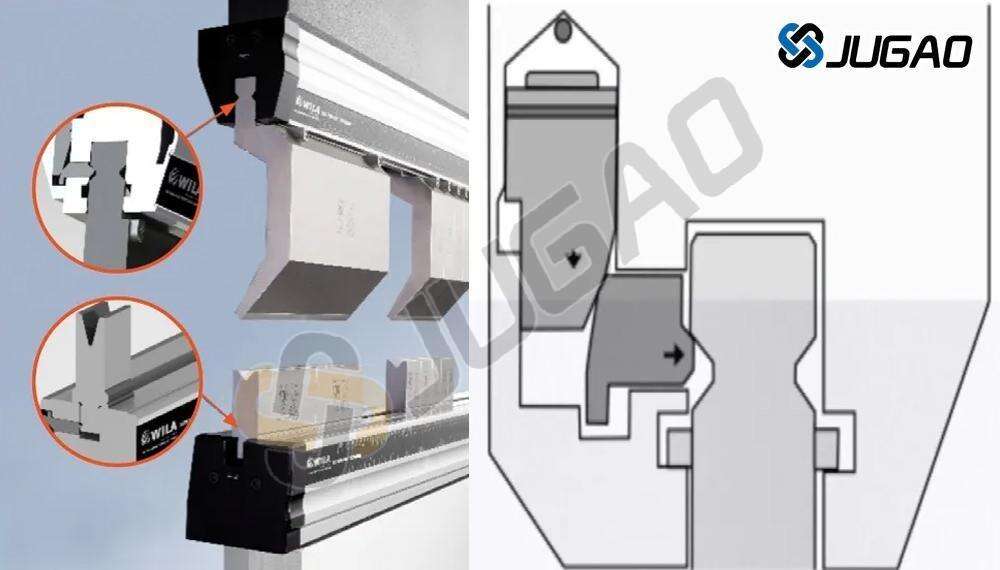

स्वचालित क्लैंपिंग प्रणाली उन प्रेस ब्रेक के लिए आदर्श है जिनमें अक्सर और तेजी से डाई परिवर्तन होते हैं, और विशेष रूप से छोटे-बैच, उच्च-मिश्रण वाले शीट धातु प्रसंस्करण के लिए उपयुक्त है। "सिंगल-पॉइंट ऑपरेशन" अवधारणा के आधार पर, स्वचालित क्लैंपिंग प्रणाली एकल बटन के माध्यम से डाई को क्लैंप और रिलीज करती है, जिससे अव्यवस्थित मैनुअल क्लैंपिंग समाप्त हो जाती है। खंडित, स्वतंत्र क्लैंपिंग प्लेटों के विपरीत, विला स्वचालित क्लैंपिंग प्रणाली एकल-टुकड़ा असेंबली का उपयोग करती है, जिससे समग्र फिक्सचर की सटीकता सुनिश्चित होती है और डाई क्लैंपिंग दक्षता में सुधार होता है। इससे छोटे खंडों को फिक्सचर में कहीं भी ऊर्ध्वाधर या क्षैतिज रूप से माउंट करना संभव हो जाता है।

हाइड्रोलिक स्वचालित क्लैंपिंग प्रणाली

हाइड्रोलिक स्वचालित क्लैंपिंग प्रणाली निश्चित दबाव पर हाइड्रोलिक तेल लागू करके स्वचालित रूप से मोल्ड को क्लैंप करती है। हाइड्रोलिक तेल पाइप का विस्तार कठोर क्लैंपिंग पिनों को बाहर की ओर धकेलता है, जिससे स्वचालित रूप से मोल्ड क्लैंप हो जाता है। हाइड्रोलिक स्वचालित क्लैंपिंग प्रणाली में निम्नलिखित विशेषताएँ हैं:

(1) परिशुद्धता: एकीकृत चिगाड़ी में एक समान स्थितीय संदर्भ सतह होती है, जो अत्यधिक उच्च मापदंडीय सटीकता प्राप्त करती है। चिगाड़ी की समानांतरता एक बार समायोजित की जा सकती है, जिससे लंबे समय तक उपयोग सुनिश्चित होता है।

(2) स्थायित्व: उच्च गुणवत्ता वाले उपकरण स्टील/उच्च शक्ति वाले CrMo मिश्र धातु स्टील से बना है, जिसकी अधिकतम भार क्षमता 800 टन/मीटर है तथा ऊष्मा उपचार के बाद कठोरता 56-60 HRC है।

(3) लचीलापन: चिगाड़ी में Tx/Ty समायोजन निर्मित है, जो स्थापना के दौरान मशीन प्रसंस्करण त्रुटियों की प्रभावी भरपाई करता है। बाद में कोणों को समायोजित करने के लिए कागज़ की पैडिंग या टैप चिगाड़ी की आवश्यकता नहीं होती।

(4) गति: मोल्ड स्वचालित रूप से सीट करता है और मुड़ने वाली रेखा स्वचालित रूप से संरेखित हो जाती है, जिससे उपकरण सेटिंग स्थायी रूप से समाप्त हो जाती है। 6 मीटर लंबे मोल्ड को केवल 5 सेकंड में पूरी तरह से चिगाड़ा जा सकता है, जो पारंपरिक चिगाड़ी प्रणालियों की तुलना में कुल दक्षता में 3-6 गुना वृद्धि करता है।

(5) सुरक्षा: सुरक्षा-क्लिक सुरक्षा बटन तंत्र से लैस मोल्ड के साथ उपयोग करने पर स्थापना और हटाना अधिक सुरक्षित होता है।

पवाती स्वचालित क्लैंपिंग प्रणाली

एक पवाती स्वचालित क्लैंपिंग प्रणाली में, गैस के एक निश्चित दबाव को पेश करने के बाद, सिलेंडर में दबाव पिस्टन रॉड को धकेलता है, जिससे क्लैंपिंग पिन बाहर आ जाती है, जिससे स्वचालित रूप से मोल्ड क्लैंप हो जाता है। ऊपर वर्णित हाइड्रोलिक क्लैंपिंग प्रणाली की विशेषताओं के अलावा, पवाती स्वचालित क्लैंपिंग प्रणाली अद्वितीय लाभ भी प्रदान करती है:

(1) स्वच्छता: हाइड्रोलिक तेल या हाइड्रोलिक ड्राइव इकाई की आवश्यकता नहीं होती है।

(2) सरलता: स्व-ताला तंत्र के साथ पवाती क्लैंपिंग (प्रीमियम श्रृंखला)।

(3) सुविधा: 6-8 बार की मानक कार्यशाला संपीड़ित वायु शक्ति पर्याप्त है।

(4) गति: उच्च दक्षता के लिए अति-तीव्र क्लैंपिंग गति।

(5) किफायती: कम संचालन लागत।

बुद्धिमान वैकल्पिक विशेषताएँ

WILA स्वचालित क्लैंपिंग सिस्टम में अधिक बुद्धिमान मॉड्यूल भी जोड़े जा सकते हैं—इंटेलिजेंट टूल पोजिशनिंग सिस्टम और टूल आइडेंटिफिकेशन एंड पोजिशनिंग सिस्टम—जिससे मुड़ने की दक्षता और बुद्धिमानी में और सुधार होता है।

इंटेलिजेंट टूल पोजिशनिंग सिस्टम

स्मार्ट टूल लोकेटर (STL) सिस्टम का कोर एक प्रोग्रामेबल एलईडी-प्रकाशित बुद्धिमान रूलर है। यह रूलर प्रेस ब्रेक कंट्रोलर के साथ संवाद करके ऑपरेटर को उपकरण और कार्य-वस्तु को सही स्थिति में रखने में मार्गदर्शन करता है, जिससे ऑपरेटर की स्मृति पर भार कम होता है और त्रुटि की संभावना घटती है।

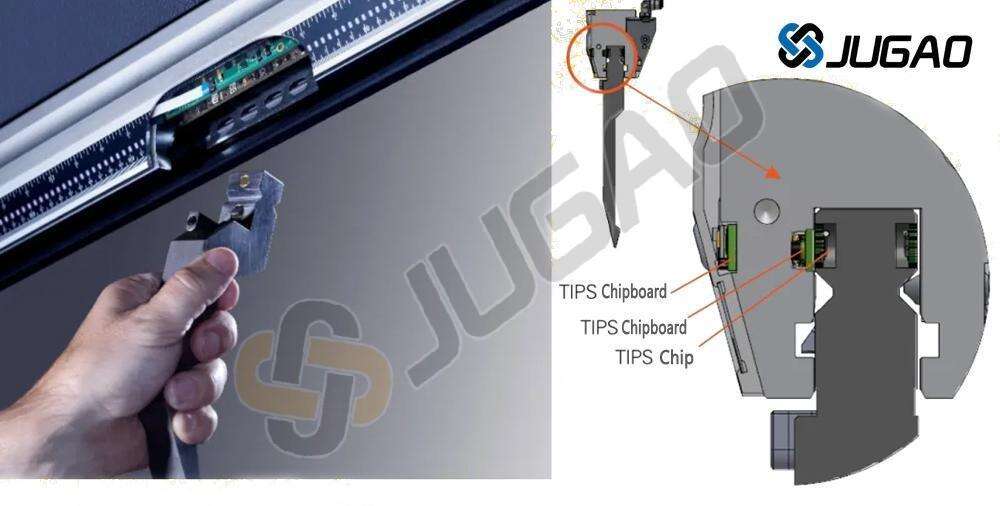

टूल आइडेंटिफिकेशन एंड पोजिशनिंग सिस्टम

टूल पहचान और स्थिति निर्धारण प्रणाली (टीआईपीएस) का आधार फिक्सचर में टीआईपीएस चिप में निहित है। चित्र 5 में दिखाए गए अनुसार, जब एक टीआईपीएस फिक्सचर को एक टीआईपीएस टूल को पकड़ने के लिए कॉन्फ़िगर किया जाता है, तो टीआईपीएस फिक्सचर सभी टूल सूचनाओं की पहचान कर सकता है, जिसमें मॉडल, लंबाई, ऊंचाई और स्थान शामिल हैं। यह सूचना ईथरनेट के माध्यम से सिस्टम के मुख्य नियंत्रक तक वापस संचारित की जाती है, जो पूरी तरह से स्वचालित बेंडिंग ऑपरेशन को सक्षम करती है, उत्पादकता और दक्षता में काफी सुधार करती है, और अंततः निवेश पर उच्च रिटर्न प्राप्त करती है।

उच्चतर प्रतिस्पर्धी शीट मेटल बेंडिंग उद्योग में, स्वचालित क्लैम्पिंग प्रणाली न केवल परिशुद्ध शीट मेटल बेंडिंग के लिए ग्राहक की गुणवत्ता आवश्यकताओं को पूरा करती है, बल्कि बेंडिंग दक्षता में काफी सुधार करती है, निवेश पर उच्च रिटर्न प्रदान करती है और स्वचालन और बुद्धिमानी के लिए ग्राहक की मांग को पूरा करती है।