Diagnóstico e manexo rápidos das fallas de alarma na serie ET

¿Ten problemas con as alarmas na súa máquina de dobrado servo totalmente eléctrica da serie ET? Chegou ao lugar adecuado. Este artigo ofrece unha guía detallada sobre como solucionar rapidamente os problemas de alarma da serie ET, garantindo operacións de produción sinxelas e eficientes. Aínda que as alarmas da serie ET son frecuentes, coa aproximación axeitada pode resolvelas rapidamente e restablecer o seu equipo ao seu rendemento óptimo. Sexa novo neste sistema ou quera optimizar o seu proceso de resolución de problemas, esta guía proporcionaralle os pasos clave para axudalo a xestionar de forma efectiva diversos problemas de alarma.

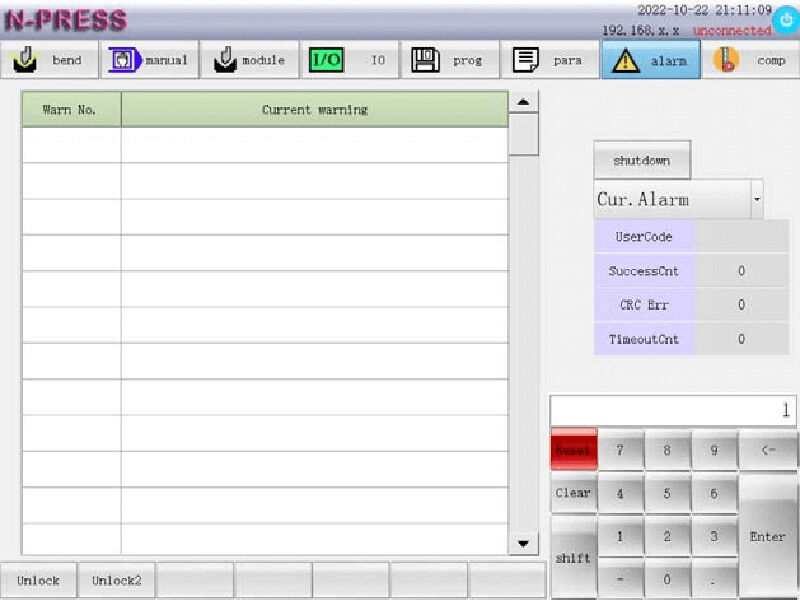

Paso 1: Acceder á interface de alarmas da serie ET

Prema na tecla de función 'alarma' para acceder á interface e ver todos os detalles da serie ET de alarmas. Esta interface ofrece unha visualización completa das alarmas actuais, rexistros de alarmas e outras estatísticas cruciais, como os tempos de éxito, erros de verificación e tempos de espera esgotados.

Analizar os rexistros de alarmas

Comprender a frecuencia e o tipo de alarmas que ocorren revisando os rexistros anteriores. Preste especial atención ao número de erros de verificación das alarmas da serie ET e aos problemas de tempo de espera esgotado, pois indican problemas de comunicación subxacentes co módulo IO.

Tempos de éxito: Reflicte o número de comunicaciones correctas entre o sistema e o módulo IO, indicando a saúde xeral da comunicación do sistema.

Erros de verificación: Mostra o número de erros de verificación na comunicación de datos entre o sistema e o módulo IO. Un número elevado de erros podería indicar problemas de integridade dos datos que requiren atención inmediata.

Tempos de espera esgotados: Mostra o número de erros de conexión de comunicación entre o sistema e o módulo IO, indicando posibles interrupcións na transferencia de datos que poderían afectar ao funcionamento da máquina.

Paso 2: Interpretación do estado de alarma da serie ET

Para xestionar de forma eficaz a alarma da serie ET, primeiro comprobe a información da alarma para identificar os códigos de erro (ERRxxx) e de aviso (ALMxxx). As alarmas máis recentes aparecen listadas como «Alarma actual». Siga as instrucións para resolver os problemas e prema a tecla de reinicio para borrar a alarma, restablecendo así o funcionamento normal do sistema.

Se ocorre unha falla no sistema CNC, aparecerán ata cinco alarmas actuais. Rexistre o código de aviso e tome a acción recomendada, ou contacte con persoal técnico especializado se fose necesario.

Seguindo estes pasos, poderá diagnosticar rapidamente as alarmas da serie ET, reducindo o tempo de inactividade e mellorando a produtividade.

Paso 3: Resolución dos problemas de alarma da serie ET

Alarma da serie ET – Código de erro

ERR001: Alarma da cortina de luz de seguridade

Causa: Cando o eixe Y se move cara abaixo, o corpo humano ou outros obxectos entran na área da cortina de luz.

Tratamento: Verifique se hai alguén na área da cortina de luz ou se a reixa de seguridade non está funcionando correctamente.

ERR002: Desviación na posición dos eixes Y1 e Y2

(A alarme será avisada cando se xere no modo manual, e a alarme será avisada cando se xere durante a dobradura.)

Causa: O desvío do valor de coordenadas absolutas dos eixes Y1 e Y2 supera o valor máximo de desviación establecido para o eixe Y.

Tratamento: En primeiro lugar, comprobe se o erro de posición dos eixes Y1 e Y2 está fóra dos límites tolerados. A continuación, verifique se o codificador lineal funciona correctamente ou se está defectuoso. Por último, examine se hai algún fallo na transmisión mecánica e se o valor permitido de desviación de posición para os parámetros do sistema Y1 e Y2 está configurado demasiado pequeno.

ERR003: Alarme cando a presión supera o valor máximo permitido da máquina-ferramenta

Causa: Moldes ou materiais incorrectos seleccionados.

Tratamento:

1. Verificar a selección do molde e do material:

Asegúrese de que o molde e o material se seleccionaron correctamente.

2. Comprobar a presión de dobrado:

Examine se a presión de dobrado no programa, na síntese e na interface de programación é demasiado alta.

3. Avaliación da presión:

Se a presión mostrada supera o límite permitido da máquina-ferramenta:

Substitúa o molde ou o material.

Se a presión mostrada está dentro do intervalo permitido:

Verifique a configuración correcta das alturas do punzón superior e da matriz inferior.

ERR004: Alarma cando a presión supera o valor permitido do molde

Causa: Moldes ou materiais incorrectos seleccionados.

Tratamento:

1. Comprobe se o molde e o material están seleccionados correctamente.

2. Verifique se a presión de dobrado no programa, na síntese e na interface de programación é demasiado alta.

Se a presión mostrada supera a presión admisible do molde, substitúa o molde ou o material.

Se a presión mostrada está dentro do intervalo admisible do molde, asegúrese de que as alturas do molde superior e inferior están axustadas correctamente.

ERR005: Superádose o límite de presión para dobrado

Causa: Moldes ou materiais incorrectos seleccionados.

Tratamento:

1. Comprobe se o molde e o material están seleccionados correctamente.

2. Verifique se a presión de dobrado no programa, na síntese e na interface de programación é demasiado alta.

3. Se a presión mostrada supera a presión admisible do molde, substitúa o molde ou o material.

4. Se a presión mostrada está dentro do intervalo admisible do molde, asegúrese de que as alturas do molde superior e inferior están axustadas correctamente.

ERR006: Tempo de espera excedido na comunicación de detección de presión

Causa: Tempo de espera excedido na comunicación entre o sistema e a placa de E/S.

Tratamento: Asegúrese de que os axustes do tipo de placa de E/S son correctos e de que as conexións do cable de comunicación RS-485 son adecuadas.

ERR007: Fallo no canal de detección de presión

Causa: O valor analóxico é demasiado baixo.

Tratamento: Confirme que as conexións das liñas de sinal analóxico son correctas.

ERR008-ERR12: Límite ríxido superpositivo do eixe X-Z2

(A alarmarase cando se dobre; a alarmarase cando se xere en modo manual)

Causa: O interruptor de límite positivo de cada eixe acionouse durante a dobradura.

Tratamento:

1. Comprobe se cada eixe entrou na zona do interruptor de límite positivo.

2. Verifique se o interruptor de límite positivo de cada eixe presenta un fallo.

3. Utilice a interface de control manual para mover cada eixe fóra da zona do interruptor de límite.

ERR013-ERR017: O eixe X-Z1 excede o límite ríxido negativo

(A alarmará cando se dobre e cando se atope o punto cero; a alarmará cando se active o modo manual)

Causa: o interruptor de límite negativo de cada eixe é activado durante a dobradura.

Tratamento:

1. Mover cada eixe na interface de control manual para saír da zona do interruptor de límite.

2. Comprobar se cada eixe entra na zona do interruptor de límite negativo.

3. Comprobar se falla o interruptor de límite negativo de cada eixe.

ERR018-ERR022: Límite suave positivo excesivo dos eixes X-Z2

Causa: A coordenada da máquina de cada eixe supera a posición de límite suave positivo establecida no parámetro do sistema.

Tratamento: Comprobar se a posición de límite suave positivo de cada eixe, establecida no parámetro do sistema, é axeitada.

ERR023-ERR027: Exceso do límite suave negativo dos eixes X-Z1

Causa: A coordenada da máquina de cada eixe supera a posición de límite suave negativo establecida no parámetro do sistema.

Tratamento: Comprobe se a posición do límite suave negativo de cada eixe, establecida polo parámetro do sistema, é apropiada.

ERR028: Alarma de vencemento da máquina-ferramenta

Causa: A máquina-ferramenta está vencida.

Tratamento: Póñase en contacto co fornecedor.

ERR029-ERR034: Alarma do accionador servo de cada eixe

Causa: O accionador servo do eixe correspondente emite unha alarma ou falla a conexión do accionador servo.

Tratamento: Comprobe a causa da alarma do accionador servo ou comprobe o cable de conexión entre o sistema e o accionador servo.

ERR035-ERR040: Alarma do codificador de cada eixe

Causa: O sinal do codificador do eixe correspondente é incorrecto.

Tratamento: Comprobe a fiação dos sinais relacionados co codificador no cable de conexión entre o sistema e o accionador servo.

ERR041-ERR046: Alarma anormal do servo en modo sen movemento de cada eixe

Causa: Cando o eixe correspondente non recibe a orde de movemento, detecta que as coordenadas retroalimentadas son anormais.

Tratamento: Comprobe o cable de conexión do codificador.

ERR047-ERR052: Alarma anormal do servo en modo de movemento de cada eixe

Causa: Alarma de seguimento de posición de cada eixe.

Tratamento: Comprobe se o valor permitido de erro de seguimento de posición está configurado demasiado pequeno.

ERR053: Alarma de fallo de alimentación

Causa: Detectouse que a tensión da alimentación do sistema é demasiado baixa.

Tratamento: Comprobe se a alimentación é normal.

ERR054: Alarma do sistema

Causa: Excepción interna do sistema.

Tratamento: Póñase en contacto co fornecedor.

ERR055: Alarma de parada de emerxencia

Causa: Detectouse que se premiu a tecla de parada de emerxencia.

Tratamento: Comprobe se se premiu a tecla de parada de emerxencia.

ERR056: No límite de torque

Causa: Supérase o torque máximo do motor.

Tratamento: Comprobe se a velocidade ou a aceleración do eixe y están configuradas en exceso.

ERR057: A distancia entre Z1 e Z2 é demasiado pequena

Causa: O eixe z do movemento de control manual no modo de control manual supera a distancia de seguridade do parámetro do sistema 603: z1z2.

Tratamento: Comprobe se os parámetros establecidos polos parámetros do sistema son axeitados.

ERR059: Aviso de vencemento

Causa: O tempo útil do sistema é inferior a 2 días.

Tratamento: Póñase en contacto co fornecedor.

ERR060: A marcha traseira 2 supera o límite suave negativo

Causa: Ao usar a marcha traseira 2, a coordenada da máquina no eixe X supera a posición do límite suave negativo no eixe X establecida polo parámetro do sistema.

Tratamento: Comprobe se a marcha traseira está seleccionada de forma axeitada.

ERR061: Alarma da porta de seguridade

Causa: A porta de seguridade foi aberta durante o uso.

Tratamento: Comprobe se a porta de seguridade está pechada.

ERR062: Alarma do aire acondicionado

Causa: Fallo do aire acondicionado.

Tratamento: Comprobe o aire acondicionado.

ERR063: Tempo de espera esgotado para a compensación de desviación

Causa: A compensación de desviación non se pode completar durante moito tempo.

Tratamento: Comprobe se a precisión da compensación de desviación está configurada demasiado pequena.

ERR064: Erro na dirección da compensación de desviación

Causa: Erro na dirección de rotación do motor de compensación de desviación.

Tratamento: Comprobe se a conexión do motor de compensación de desviación é correcta.

ERR065: Alarma de parada de emerxencia 1

Causa: O sinal de entrada da alarma de parada de emerxencia 1 é válido.

Tratamento: Comprobe o sinal de entrada da alarma de parada de emerxencia 1.

Alarma da serie ET – Código de alarma

ALM001-ALM006 Fallou a busca da orixe do eixe X-Z2

Causa: O sistema non detecta a señal de orixe do eixe correspondente durante a busca, ou a coordenada de orixe do eixe correspondente está configurada incorrectamente.

Tratamento: Comprobe se a distancia de busca da terceira sección do eixe correspondente nos parámetros do sistema é inferior a un paso. Ademais, verifique as coordenadas de orixe do eixe correspondente.

ALM007-ALM011 Límite ríxido superpositivo do eixe X-Z2

Causa: O interruptor de límite positivo do eixe correspondente activouse no modo manual.

Tratamento: Comprobe se o eixe correspondente entra na zona do interruptor de límite positivo ou se falla o interruptor de límite positivo do eixe. Mova o eixe correspondente na interface de control manual para saír da zona do interruptor de límite.

ALM012-ALM016 Límite ríxido supernegativo do eixe X-Z1

Causa: O interruptor de límite negativo do eixe correspondente activouse no modo manual.

Tratamento: Comprobe se o eixo correspondente entra na zona do interruptor de fin de curso negativo ou se falla o interruptor de fin de curso negativo do eixo. Mova o eixo correspondente na interface de control manual para saír da zona do interruptor de fin de curso.

ALM017-ALM021 Eixo X-Z2: Superlímite suave positivo

Causa: O límite suave positivo do eixo correspondente activouse no modo manual.

Tratamento: Mova o eixo correspondente na interface de control manual para saír do límite suave e comprobe se a configuración do límite suave nos parámetros do sistema é axeitada.

ALM022-ALM026 Eixo X-Z1: Límite suave negativo excedido

Causa: O límite suave negativo do eixo correspondente activouse no modo manual.

Tratamento: Mova o eixo correspondente na interface de control manual para saír do límite suave e comprobe se a configuración do límite suave nos parámetros do sistema é axeitada.

ALM027 Desviación de posición dos eixos Y1 e Y2 superior ao límite

Causa: A desviación do valor de coordenadas absolutas dos eixos Y1 e Y2 supera o valor máximo de desviación configurado para o eixo Y no modo manual.

Tratamento: Comprobe se o erro de posición dos eixos Y1 e Y2 está fóra da tolerancia; verifique se o codificador lineal é inválido; comprobe a transmisión mecánica para detectar posibles fallos. Mova os eixos Y1 e Y2 nunha dirección que reduza a desviación da posición axial.

ALM028-ALM033 Desviación da posición de cero dos eixos X-Z2 superior ao límite

Causa: No modo de punto de referencia, o valor das coordenadas da máquina correspondente ao eixo tras a busca do orixe difire significativamente do valor rexistrado nos parámetros do sistema 260-263, 608-609.

Tratamento: Comprobe se os parámetros do sistema 260-263, 608-609 están configurados correctamente.

ALM034 Aviso da bomba de lubrificación

Causa: A presión de saída da bomba de lubrificación é insuficiente.

Tratamento: Comprobe se a graxa lubrificante se esgotou. En caso afirmativo, engada graxa lubrificante de litio base con presión extrema n.º 00. Se non é así, comprobe se a bomba de lubrificación funciona normalmente, se hai fugas na tubaxe de lubrificación e se a liña de sinal da bomba de lubrificación está conectada correctamente.

ALM035 Ferramenta non apretada

Causa: Non se detecta a señal de apriete do portaferramentas hidráulico.

Tratamento: Comprobe se a conexión da señal de apriete do portaferramentas hidráulico é correcta.

ALM036 Distancia ZLZ2 demasiado pequena

Causa: O eixe Z en modo de control manual excede a distancia de seguridade do parámetro do sistema 603: z1z2.

Tratamento: Comprobe se os parámetros establecidos nos parámetros do sistema son axeitados.

ALM037 Aviso de cortina de luz de seguridade

Causa: Detectouse que a señal da cortina de luz é válida.

Tratamento: Comprobe se a cortina de luz está bloqueada.

ALM038 Aviso de caducidade

Causa: O tempo útil do sistema é inferior a 2 días.

Tratamento: Póñase en contacto co fornecedor.

ALM039 Límite positivo da compensación de desviación

Causa: O mecanismo de compensación da desviación superou o límite positivo.

Tratamento: Comprobe a dirección de movemento do mecanismo de compensación da desviación e se a conexión do sinal de límite é correcta.

ALM040 Límite negativo da compensación da desviación

Causa: O mecanismo de compensación da desviación superou o límite negativo.

Tratamento: Comprobe a dirección de movemento do mecanismo de compensación da desviación e se a conexión do sinal de límite é correcta.

ALM041 Compensación da desviación

Causa: Aviso na compensación da desviación.

Tratamento: Comprobe se a configuración da precisión da compensación da desviación é demasiado pequena.

ALM042 Inclinación do eixe Y

Causa: O sinal de entrada de inclinación do eixe Y é válido.

Tratamento: Comprobe se Y1 e Y2 son paralelos e se a configuración da orixe é correcta.

Conclusión

En resumo, a clave para solucionar rapidamente as alarmas dos moldes da serie ET consiste en dominar os pasos fundamentais para identificar e resolver de maneira efectiva os fallos comúns. Ao seguir os procedementos descritos neste artigo —como comprobar as conexións de cableado, calibrar os parámetros do sistema e realizar mantemento rutineiro— poderá minimizar o tempo de inactividade e garantir a eficiencia produtiva.

Para obter máis axuda ou información técnica máis detallada, non dubide en contactar co noso equipo de soporte técnico, JUGAO CNC MACHINE. Estamos preparados para ofrecerlle consellos profesionais e recursos adicionais que o axuden a utilizar os nosos produtos de forma máis eficiente. Tamén pode consultar outros documentos técnicos nosos para obter máis información sobre o mantemento das dobradoras e a optimización do seu rendemento.