Ferramentas para prensa de frebrar

Que é unha prensa de dobre

Definición e funcións principais

Unha prensa de dobre é un dispositivo que se usa para dobrar chapas metálicas, que pode transformar pezas en bruto en compoñentes con formas e tamaños específicos baixo a presión da prensa de dobre.

O molde da máquina de dobre consiste nunha punsa e nun molde inferior, que traballan xuntos para a punsa, a formación e a separación de chapas metálicas. O molde para formación ten unha cavidade, e o molde para separación ten unha arista cortante.

Para os principiantes, é necesario entender que o propósito principal do molde da máquina de dobre é permitir que a máquina dobre diferentes metais en distintos ángulos. Neste proceso, un pedazo de chapa metálica despraza entre dúas ferramentas: a ferramenta superior (punsa) desce ata a ferramenta inferior (molde) para dobrar a parte da chapa metálica.

Os moldes das máquinas de dobre divídense en moldes manuais de máquina de dobre, moldes hidráulicos de máquina de dobre e moldes CNC de máquina de dobre. Os moldes das máquinas de dobre hidráulica poden dividirse en sincronización por eixe de torsión, sincronización maquina-hidráulica e sincronización electro-hidráulica segundo o método de sincronización. Os moldes das máquinas de dobre hidráulica poden dividirse en tipos ascendentes e descendentes segundo o método de movemento.

Importancia na dobre de metal

Determinar a forma de dobre e a precisión dimensional: A forma e o tamaño do molde poden determinar directamente a forma de dobre, como o ángulo, o radio de curvatura, etc., o que está estreitamente relacionado coa calidade do produto.

Controlar o proceso de dobre: A ferramenta pode fixar a chapa metálica nunha posición específica e controlar a súa deformación baixo presión para manter a consistencia do dobre.

Mellorar a eficiencia da produción: Cambiando rapidamente o molde, pode completarse a troca de moldes de produtos diferentes en poucos milisegundos, o que reduce considerablemente o ciclo de cambio.

Alargar a vida útil: A vida útil das ferramentas feitas de materiais abrasivos e tratadas na súa superficie pode alargarse varias veces.

Reducir os custos de produción: O uso de moldes de precisión pode aumentar a produtividade e reducir a taxa de desechos causada polo desgaste dos moldes.

Alcanzar requisitos específicos: A través da tecnoloxía CNC, o molde pode doblarse en calquera forma para satisfacer os requisitos de fabricación de certos produtos específicos.

Conxuntos de Ferramentas para Prensado

Sacos e Matrios

Son componentes clave que determinan a forma da peza que se dobla e montanse nos varillares de presión superior e inferior para controlar a deformación da área de dobre da chapa metálica.

Bases de Matria

Estas plataformas sostean e posicionan o puncho superior e o molde inferior. Están conectadas aos punchos da prensa de frebrar para permitir un cambio rápido de ferramentas. Son particularmente útiles para manter consistencia ao longo de múltiples series de produción.

Axudas para doblar

Para axudar aos operadores a completar rapidamente e facilmente as tarefas de doble, ás veces se utilizan axudas como ferramentas de medición de ángulos e bloques de localización. Estas ferramentas son moi importantes en aplicacións de alta precisión onde incluso pequenas desviacións poden afectar ao produto final.

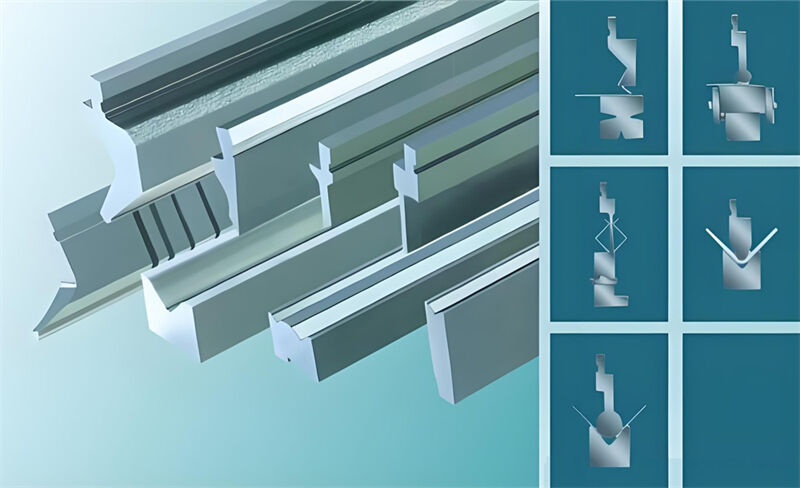

Sistemas de cambio rápido

Muitas prensas de frebrar modernas están equipadas con sistemas de cambio rápido que permíten aos operadores cambiar rapidamente os punchos superiores e os moldes inferiores para adaptarse a diferentes tarefas de doble.

Esta capacidade é crítica para ambientes de produción de alta variedade e baixo volume onde as ferramentas deben cambiar frecuentemente para adaptarse a diferentes tarefas de dobre. Por exemplo, nunha liñería de traballo, un sistema de cambio rápido permite unha rápida transición entre diferentes proxectos, mellorando a eficiencia xeral.

Pinos de Localización

Empreganse para posicionar e fixar con precisión a peza de traballo no molde durante o proceso de dobre. Isto é crítico para traballar repetidamente onde se debe reproducir o mesmo dobre con precisión.

Protexores de Molde

Os protexores de molde instalanse no bordo do molde para protexer as esquinas afiadas da peza de traballo e alargar a vida do molde. Son especialmente importantes cando se procesan materiais fráxiles ou de alto valor.

Os soquetes

Conectar o soquete da matriz á interface de perfuración facilita a instalación rápida e a retirada da matriz. Esta característica é beneficiosa en entornos onde as matrices deben cambiar rapidamente para manter a eficiencia na produción.

Sistema de lubrificación

Distribúe uniformemente o lubricante no raio da matriz para reducir o desgaste do peza de traballo e a quema.

Amortecedores de Matriz/Módulos

Empreganse para supoñar o torno e axudar a construír o conxunto de ferramentas. A rixidez é moi importante.

Aros de ajuste

Controla a profundidade do dobre mantendo a distancia entre as caras de dobre consistente.

Derivações da matriz

Empreganse para eliminar a parte dobrada e tamén se poden usar para configuración.

Portaferramentas

Os portaferramentas fixan o molde á prensa de frebrar. Os portaferramentas modernos a menudo teñen mecanismos de cambio rápido que aumentan a productividade reducindo o tempo de configuración. Por exemplo, nun ambiente de produción con gran variedade, os portaferramentas de cambio rápido permiten aos operadores cambiar rapidamente entre ferramentas diferentes, minimizando o tempo de parada.

Sistemas de Bloqueo

Os sistemas de fixación normalmente usan tenazas, bloques de fixación e pernos de axuste para manter os puncheos e moldes na posición correcta. A fixación segura é esencial para evitar que a ferramenta se movemente durante o proceso de frebrado, o que pode causar erros. Por exemplo, ao frebrar acero de alta resistencia, un sistema de fixación forte asegura que o molde permanece estable baixo alta presión.

Tipos de Ferramentas para Frebradora

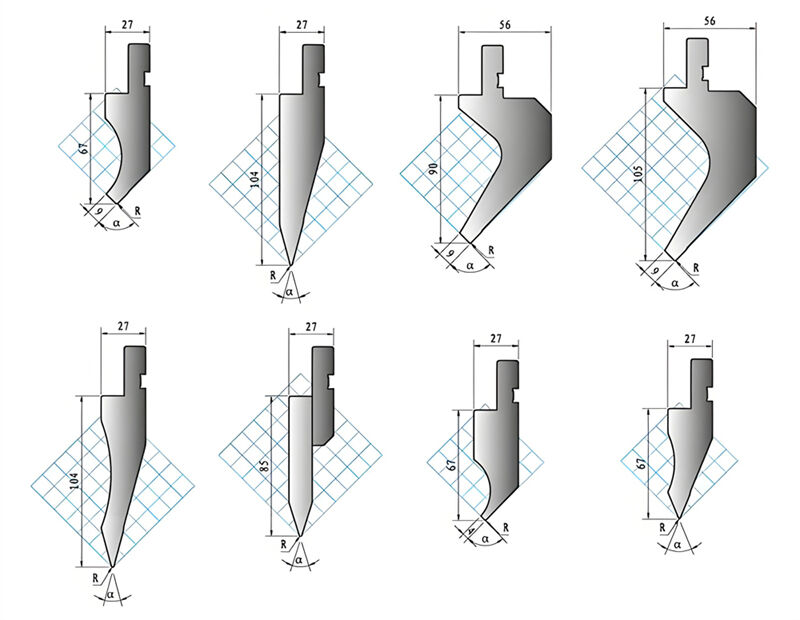

Perfís de Puncheos

O puncheo é a ferramenta superior no xogo de ferramentas da prensa de frebrar e está montado na desliza da prensa de frebrar. Aplica forza ao traballo para frebralo na forma do puncheo. Os puncheos están dispoñibles en diversos diseños para adaptarse a diferentes requisitos de frebrado de chapa metálica e tipos de material.

Puncheos Estándar

Os puncheos estándar caracterízanse por ter un corpo gros e unha púa estreita e son versátiles, utilizándose a menudo para tarefas de dobre xeral e aplicaciones de alta tonelada. Son adecuados para facer dobras estándar como ángulos de 90 graos nunha variedade de materiais. Por exemplo, un punche estándar pode empregarse para facer unha dobre en ángulo recto nunha chapa de acero suave, asegurando resultados consistentes en varias pezas de traballo.

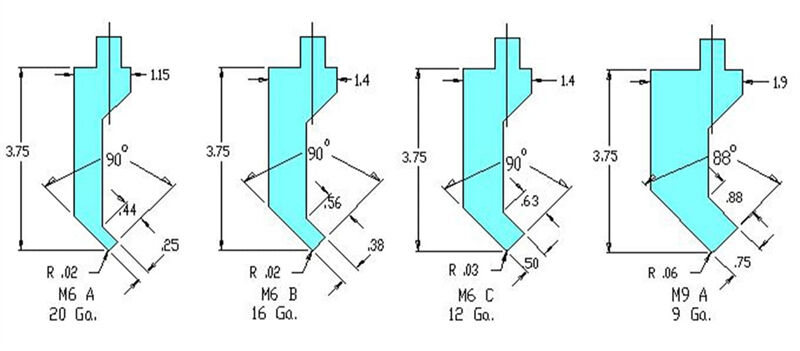

Moldura Superior de Ángulo Afilado

O puncho de ángulo afilado úsase para ángulos entre 30-60 graos e ten un corpo pesado e unha púa afiada. Normalmente úsase para dobras de menos de 30 graos e pode manexar ángulos ata os 89 graos. O ángulo da púa é normalmente entre 28° e 34°.

Dimensións Típicas

Anchura de Claridade: Varía de 1" a 1.5"

Altura de traballo: Normalmente uns 3,75".

Radio da punta: Varía de 1/32" a 1/8".

Punches de pescozo de ganso

Os punches de pescozo de ganso teñen un perfil reentrante que permite dobras complexas sen perturbar a peza de traballo. Desexados para perfís en U, estes punches son ideais para caixas profundas e outras formas complexas. Os punches de pescozo de ganso teñen un corpo alargado con unha área reentrante para evitar que as pernas da peza de traballo colisionen. Por exemplo, ao facer un chanfro en U profundo nun metal en chapa, un punch de pescozo de ganso ofrece a desborra necesaria para evitar danar o material.

Punches de marco de fiestra

Os puncheiros de marco de fiestra presentan un corpo estreito e unha púa inclinada que permite doblar e traballar ao redor das esquinas. A púa curva cara dentro do doblador. Pode ser inclinada en ambos os lados do dobre e úsase frecuentemente para facer marcos de porta e fiestras, e pode procesar eficazmente metal en chapa para a fabricación de marcos de fiestra.

Puncheiros Estreitos/De Espada

Coa espesor uniforme ao longo da súa lonxitude, a xeoemetría dos puncheiros estreitos é recta sen esquinas, o que os fai adecuados para situaciones onde a liberdade é apertada, ideal para os dobles finais en pechados de cajas, e adecuados para operacións en espazos limitados.

Puncheiros de Raio Superior

O puncheiro de raio superior ten unha púa arredondada en lugar dunha arista afiada, polo que está deseñado para facer dobles arredondados e pode usarse con mós V estándar para operacións de marcação e para facer perfís curvos suaves. O corpo é normalmente máis grosso para resistir as forzas de doble necesarias.

Ferramentas de Enxofre (Z Tools)

O enxofre tem unha forma especializada que produce dobras desprazadas e úsase en aplicaciones especiais para producir perfís en forma de S. É unha ferramenta especial, normalmente usada para traballo personalizado específico, deseñada para facer dúas dobras ao mesmo tempo. Ten un perfil máis fino que un enxofre estándar.

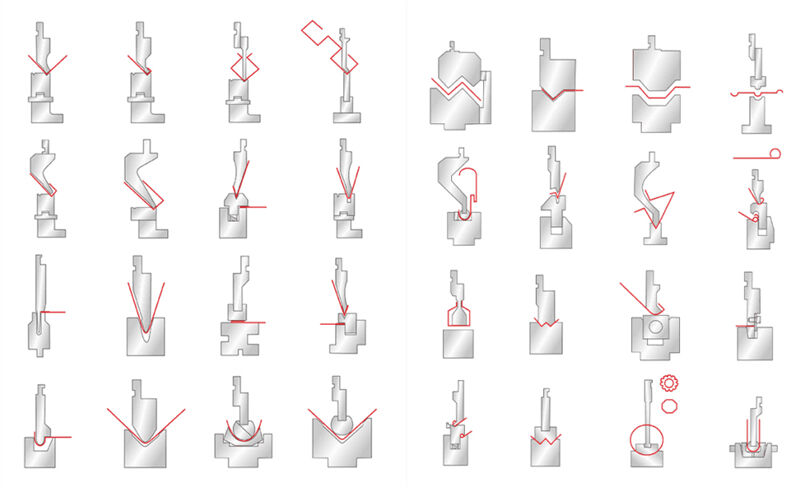

Mouro Inferior

O mouro inferior é a ferramenta inferior no morro da prensa e instálase na base da prensa de frebrón. Cando o enxofre se preme, proporciona a forza de reacción necesaria para formar o metal. Os mourós vénen en varias formas e tamaños para facer diferentes tipos de dobras.

Mouro en V

A matriz en V é o tipo de matriz máis común e está dispoñible en formas únicas de V, dobre V e multi-V. Caractérizase por ter unha ranura con forma. Emprega-se para facer dobras en forma de V nos pezas de traballo. A anchura e a profundidade da ranura en V determinan o ángulo final de dobra e o arco. Está dispoñible como parte dun módulo de catro vías para unha fácil substitución

Matriz en U

As matrices en "U" empreganse para facer canceles e dobras máis profundas e son ideais para operacións que requiren formas máis complexas. Desíxanse para facer dobras en forma de U ou C, podendo realizar dobras desde 90° ata 180°. Por exemplo, para formar fagos profundos en chapas metálicas para partes estruturais, as matrices "U" aseguran uniformidade e forza.

Morteros de achatamento

As matrices de achatamento empreganse para achar as pezas dobradas para asegurar unha superficie suave e brillante. Estas matrices son esenciais para lograr un aspecto profesional no produto final, como as chapas metálicas planas utilizadas na fabricación de compoñentes do corpo dos vehículos.

Máquinas de offset

As máquinas de offset úsanse para facer dobras en forma de Z ou desprazadas e producen dous ángulos nun só golpe. Meloran a precisión mantendo as dobras paralelas.

Máquinas de raio

As máquinas de raio empreganse xunto coas furos redondas para formar dobras de raio, resultando nun perfil curvado e suave.

Máquinas de pesco de ganso

O molde de pescozo de ganso está deseñado para evitar interferencias coa peza de traballo, permitindo realizar dobras en espazos estreitos ou ao redor de dobras existentes. Empregaese principalmente para eliminar bordes ou sobrantes protruídos na peza e é ideal para doblar caixas profundas ou perfís con sobrantes altos.

Moldes de Sobrar

Os moldes de sobrar empreganse para crear dobladuras ou dobladuras que melloran a estética e reforzan os bordos das pezas de chapa metálica.

Moldes de Formación de Surcos

Os moldes de canelado forman canais en forma de U nun so movemento, o cal é máis eficiente que formar canais en forma de U con moldes V tradicionais.

Morteros de achatamento

Os morteros de achatamento empreganse para achar completamente dobras con ángulos afiados e soles utilizarse en combinación coas operacións de doblado.

Morteros de Catro Vías

Os morteros de catro vías téñen un canal en forma de V con tamaños diferentes en cada lado dun só mortero. Os morteros de múltiples dobras empreganse para producir dúas ou máis dobras nunha só operación e inclúen tipos especiais como os morteros de desprazamento.

Tipos de moldes de máquinas de doblado

Tipo de ferramenta |

Características |

APLICACIÓN |

Vantaxe |

Americantools |

-Con ángulos agudos de 30 graos tanto no puncho como no molde. |

-Adequado para operacións de dobre nunha variedade de espesores de material e perfís. |

-Duradeiro e fiable, pode ser empregado para varias tarefas. |

Ferramentas de precisión europeas |

-Coñecida como a ferramenta "Promecam". |

-Adequada para aplicaciones de dobre de alta precisión con requisitos de alta exactitude. |

-Reduce o reboto causado por ángulos agudos, mellora a precisión do dobre. |

NewStandard Tool |

-Combina as características de Estados Unidos e Europa. - O puncho e a matriz teñen un ángulo afilado de 45 graos. - Compatible con máquinas dobadoras en Estados Unidos e Europa. |

-Adequado para diferentes requisitos de dobre. - Popular en ambientes de produción que requiren precisión e flexibilidade. |

-As mudanzas rápidas de ferramenta melloran a eficiencia operativa. -Equilibrando versatilidade e precisión, adecuado para unha variedade de proxectos sen necesidade de modificacións extensivas na máquina. |

VelatonRapid Tooling |

-Xeralmente utilizado en sistemas TruPunch - Alta precisión, pequena tolerancia |

-Principalmente utilizado para tarefas de estampación de alta precisión, como o procesado de compoñentes de precisión. -Adequado para necesidades de produción que requiren cambios frecuentes e precisos de ferramenta. |

-Alta precisión, alto grao de estandarización, cambio rápido de ferramentas. -Maior duración da ferramenta, maior precisión. -Boa compatibilidade de ferramentas, adecuado para diferentes tipos de ferramentas de maquinaria. |

En conclusión

O sistema de ferramentas de cambio rápido Wila úsase principalmente en situaciones que requiren alta precisión e cambios frecuentes de ferramentas, permitindo unha substitución rápida das ferramentas e é adecuado para o maquinado de componentes de precisión.

As características dos moldes americanos son baixo custo e gran escala de produción, adecuados para produción en masa con requisitos de precisión máis baixos.

Os moldes europeos enfatizan a precisión e estabilidade, adecuados para industrias con requisitos de alta precisión como os automóbiles, electrónica e aeronáutica.

As novas ferramentas estándar posúen unha forte compatibilidade e adaptabilidade, permitindo axustes rápidos e melloras na eficiencia de produción en varios entornos.

Selección de materiais para morros de dobre

A eficiencia e a vida útil dos fagos de dobre están intrinsicamente ligadas á forza e material do fago. Debido á presión significativa e abrasivos xerados durante o proceso de dobre, a composición e tratamento do fago son cruciais.

A importancia da alta forza e resistencia ao desgaste

As ferramentas de máquina de dobre poden soportar unha presión estrita durante a súa operación. A alta forza asegura que as ferramentas non se deformen ou rompan cando exercen presión.

Ademais, a resistencia ao desgaste é crucial xa que determina a duración do usuario. As ferramentas resistentes ao desgaste poden manter a súa forma e función a longo prazo, asegurando efectos de dobre consistentes e reducindo a necesidade de substitucións regulares.

Ferramentas endurecidas

Un método para mellorar a xestosidade e durabilidade dunha máquina de dobre é a través do endurecemento dos morros. Materiais específicos para morros de máquinas de dobre son populares debido á súa xestosidade inicial e á capacidade de endurecerlos ainda máis.

Por exemplo

Aco Cromo-Molibdeno: Esta aleación é coñecida pola súa resistencia e capacidade antidesgaste, logrando un equilibrio entre a forza e durabilidade da máquina de dobre, asegurando que a ferramenta poida soportar operacións pesadas de dobre sen desgastarse prematuramente.

Aco Yasuki: O aco Yasuki é un aco de alta calidade comúnmente empregado en ferramentas especializadas, coñecido pola súa excepcional dureza e abrasividade. A súa composición mantiñe aristas afiadas, facéndoo a escolma ideal para tarefas de precisión e dobre.

Ferramentas de refino calor

Temperaxe ou tratamento térmico é un proceso que mellora as propiedades das ferramentas metálicas. Sometendo o metal a ciclos controlados de aquecemento e resfriamento, cambia a súa estrutura molecular, mellorando así o seu rendemento.

Por exemplo

Despois do tratamento térmico, a forza e a resistencia ao desgaste do acero carbono melloran. O proceso de tratamento térmico refina a estrutura de grano do acero, facéndoo máis sólido e duradeiro. As ferramentas de acero carbono, despois do tratamento de temple, son menos propensas a rachar ou deformarse, asegurando unha vida máis longa da ferramenta e un efecto de flexión consistente.

Manexo e instalación da ferramenta

A eficiencia operativa dun frebrón depende da calidade da ferramenta, pero tamén de como se manexa e instala a ferramenta. Un manexo e instalación correctos poden manter un rendemento óptimo, reducir o desgaste e alargar a vida da ferramenta. Aquí están as matizes do manexo e instalación da ferramenta:

A importancia da xeometría do molde

Para lograr o efecto de flexión, xeralmente fáxense diseños complexos para a xeometría dos moldes de flexión. A forma, o ángulo e as dimensións de cada molde son cruciais para asegurar a precisión do proceso de flexión. Ao manexar e instalar estas ferramentas,

Asegúrate de que a xeometría da ferramenta sexa consistente coa operación de dobre prevista. O uso dunha ferramenta con xeometría incorrecta pode provocar resultados inexactos no dobre e pode danar a máquina, a ferramenta e a peza de traballo.

Inspecciona regularmente o molde en busca de desgaste ou dano. Co paso do tempo, a forma xeométrica do molde cambiará debido ao desgaste, afectando así á calidade do dobre.

Unha correcta almacenagem é crucial. Ao almacenar ferramentas, debe manterse a súa forma xeométrica, evitando apilalas ou colocálas en posicións que poidan causarlle deformación.

Moldes segmentados e as súas vantaxes

Os ferramentas segmentadas son ferramentas divididas en moitas partes ou seccións. En lugar de só ferramentas longas, os moldes segmentados permiten aos operadores de prensa angular empregar unha combinación de segmentos de ferramenta máis curtos para alcanzar a lonxitude ou configuración desexada. As vantaxes son as seguintes:

Flexibilidade: As ferramentas segmentadas teñen maior versatilidade, os operadores poden combinar segmentos de acordo coas necesidades específicas do programa.

Fácil de maneixar: En comparación coas ferramentas máis longas, as ferramentas máis curtas son máis fáciles de maneixar, instalar e reparar.

Redución do desgaste: Se algúns componentes concretos do molde están desgastados ou danados, deberían substituírse só estes componentes en lugar de todo o molde.

Economía: Os operadores poden investir nun grupo segmentado en lugar de varias ferramentas longas para diferentes operacións, reducindo así os custos a longo prazo.

Procedementos de traballo optimizados: As ferramentas segmentadas poden readaptarse rapidamente, reducindo o tempo de configuración e aumentando a productividade.

A Importancia das Tolerancias das Ferramentas

As tolerancias dos moldes son cruciais na produción, xa que determinan o funcionamento normal do produto, a amplitude de medida dos recipientes estéticos ou outras características físicas. Os principais motivos da súa importancia son os seguintes:

Melhora do encaixe e función dos componentes: Esta tolerancia asegura que as pezas encaixan con outras pezas, evitando problemas funcionais e incompatibilidades.

Mellora a apariencia do produto final: As tolerancias contribúen á estética do produto, como asegurar que as pezas están ao nivel sen fendas visibles.

Considera unha latitude razoable nas tolerancias das ferramentas: As tolerancias das ferramentas poden permitirse mentres se mantén a súa funcionalidade.

Intercambialidade de partes: As tolerancias permiten a substitución dunha só parte, facilitando a manutenção e reparación.

Definición de tolerancias para consistencia, precisión e exactitude: A definición de tolerancias permite un mellor control da consistencia, precisión e exactitude do produto.

Redución de custos: Definindo tolerancias desde o principio, os fabricantes poden minimizar erros de fabricación costosos e o traballo de novo.

Preguntas frecuentes

1. Cal é a diferenza principal entre as ferramentas de lixado de precisión e as non de precisión?

Os moldes de lixado de precisión fabricáronse con tolerancias moi estreitas, asegurando unha alta precisión e consistencia ao longo de todo o conxunto de moldes. Este nivel de precisión é crítico para aplicaciones que requiren ángulos precisos e repetibilidade, como as industrias de aerospazo ou fabricación de dispositivos médicos.

As ferramentas de chan non precisas, aínda que máis baratas, teñen tolerancias menores e son xeralmente adecuadas para aplicaciones onde a precisión non é tan crítica. Escoller entre estas opcións depende dos requisitos de produción, sendo as ferramentas de chan precisas máis desexables para tarefas de alta precisión que requiren consistencia.

2. Cunha frecuencia deben calibrarse as ferramentas do freno de prensa?

A frecuencia da calibración depende do volume de produción, do tipo de material e dos requisitos de precisión. Para aplicacións de alta precisión ou ambientes de produción continua, a calibración debe realizarse a diario ou incluso a diario, xa que isto asegura unha precisión constante no dobre e minimiza as posibles desviacións.

En operacións menos intensas, as calibracións mensuais ou trimestrais poden ser suficientes. Estabelecer un programa regular de calibración que se alinxe coas necesidades de produción pode axudar a manter a precisión e reducir o traballo de novo ou o desecho.

3. Que factores afectan á vida das ferramentas do freno de prensa?

Muitos factores afectan á vida útil das ferramentas, incluíndo a calidade do material, a intensidade de uso, a dureza do material da peza a trabalhar e os métodos de manutenção. As ferramentas de frebradora que empreguen aceros de ferramenta de alta calidade ou sexan tratadas con recubrimientos especiais xeralmente duran máis, especialmente en ambientes de produción con alto volume.

A limpeza regular, a lubricación e a inspección tamén poden prevenir o desgaste prematuro, o que pode alargar considerablemente a vida da ferramenta. Ademais, evitando a tonelada excesiva e seguindo as guías de operación recomendadas, protéxese a ferramenta de estréss excessivo e alarga o seu tempo de servizo.

4. Poden as ferramentas de frebradora usarse para todos os tipos de metais?

Aínda que as ferramentas de frebradora teñen un uso amplio, diferentes metais requiren características específicas nas ferramentas para asegurar un rendemento óptimo. Por exemplo, metais máis duros como o acero inoxidable ou o titanio exercen máis forza sobre o molde, polo que os moldes de alta resistencia ou co recubrimento de carbido son ideais para estas aplicacións.

Os metais máis moles, como o aluminio, requiren menos forza no molde, pero poden empregarse moldes ou puncheiros máis moles para evitar danos na superficie. Acordear o molde co tipo de material optimiza a vida do molde e a calidade do dobre, mellorando a eficiencia xeral da operación da prensa frebradora.

5. Como escoito a ferramenta adecuada para a miña operación?

Primeiro, considere as características do material, incluíndo o tipo, a resistencia a tracción e a resistencia a cedencia, xa que estas determinarán as necesidades específicas de ferramentas. Diferentes materiais, como o aluminio, o acero carbono e o acero inoxidable, teñen propiedades únicas que requiren axustes diferentes.

Despois, evalúe a espesor e lonxitude do material. A abertura do molde debe ser xeralmente 8 veces a espesor do material. A lonxitude do material determinará a lonxitude requerida do molde. O ángulo e a forma do dobre son críticos. Formas de dobre específicas, como os dobres en V ou remachado, requiren ferramentas correspondentes. Coñecer a forma de dobre requerida pode axudarlle a escoller o molde correcto.

O perfil da ferramenta e o límite de carga son tamén críticos. Adeque o perfil da ferramenta ao tipo de traballo, sexa un dobre a ar, un dobre ao fondo ou un dobre en moeda, e asegúrate de que o límite de carga non exceda as capacidades do frebrador para evitar danos.

A selección do contrapeso debe ser consistente coa espesor da chapa metálica involucrada. Usa a "regra 8×2" e multiplica a chapa máis fina por 8 para atopar o menor contrapeso en V necesario. Os contrapesos axustables son úteis para proxectos con múltiples dobras.

Ao escoller un puncho, selecciona en función das requirencias do traballo. Considera o tipo de puncho, como os estándar, cuello de ganso ou ángulo afilado, e asegúrate de que o raio da nariz coincide co valor do raio de formación neumática.

A precisión e a compatibilidade son importantes para lograr a precisión das pezas. Escolla ferramentas con alta precisión e características como o montaxe segmentado e auto-retentionado para maior comodidade e seguridade. Considere as opcións e personalización das ferramentas. Mentres que as ferramentas estándar son adecuadas para dobras comúns, as ferramentas personalizadas poden ser necesarias para cumprir especificacións únicas e mellorar a eficiencia na formación.

Finalmente, preste atención á configuración e operación. As ferramentas que permiten un cargamento frontal poden reducir o tempo de configuración. Para proxectos que requiren cambios frecuentes de ferramentas, equipar cada frebradora con unha biblioteca de ferramentas dedicada pode mellorar a eficiencia.