Velocidade de soldadura láser, potencia do láser e espesor do material

A relación entre a velocidade de soldadura láser, a potencia e o espesor do material é crucial para determinar a calidade e eficiencia dos procesos de soldadura. Estes tres factores (velocidade de soldadura, potencia láser e espesor do material) son interdependentes e deben ser optimizados para lograr soldaduras fortes e sen defectos. Comprender como interactúan é vital para industrias como a automobilística, aerospacial e manufacturera, onde a precisión e a integridade do material son fundamentais.

Introdución básica da máquina de soldadura láser

A máquina de soldadura láser utiliza un pulso láser de alta enerxía para o seuquentar localmente o material nunha pequena área, a través da conducción térmica até que se funda o material, logrando así a soldadura. O seu principio de funcionamento implica principalmente os seguintes aspectos:

Enfoque óptico: A máquina de soldadura láser utiliza o feixe láser producido polo láser, a través de lentes ou espellos e outros compoñentes ópticos, para concentrar a enerxía láser no punto de soldadura.

Condución térmica: Cando o feixe láser incide na superficie da peza, a enerxía láser é absorbida e convertida en enerxía térmica. Esta enerxía calorífica transfírese gradualmente ao longo da parte metálica condutora da unión mediante condución térmica, facendo que suba a temperatura.

Fusión e mestura: Cando a superficie metálica está exposta a unha temperatura suficientemente elevada, o metal comeza a fundirse e forma unha poza de fusión. Baixo a acción do feixe láser, a poza de fusión espallase e mestúrase rapidamente, conseguindo así a unión da xunta metálica.

Enfriamento e solidificación: Despois de que se detén o feixe láser, a piscina fundida enfríase gradualmente e forma unha unión soldada durante o proceso de solidificación. Durante este proceso, as moléculas metálicas reorganízanse e cristalizan para formar unha conexión soldada forte.

Vantaxes da Máquina de Soldadura por Láser

Alta precisión: pode acadar unha precisión de soldadura a nivel de micrómetros, especialmente adecuada para os requisitos de soldadura de estruturas miniaturas e complexas.

Velocidade rápida: especialmente no modo de soldadura por fusión profunda, debido á concentración da enerxía láser, a piscina é pequena e profunda, o que resulta nunha velocidade de soldadura rápida e alta eficiencia produtiva.

Pequena deformación: en comparación cos métodos tradicionais de soldadura, a soldadura láser ten unha menor entrada térmica e menos influencia sobre o material circundante, o que axuda a reducir a deformación despois da soldadura.

Zona afectada termicamente reducida: pode reducir o dano térmico aos materiais circundantes e mellorar a calidade das uniones soldadas.

Potencia do láser, velocidade e espesor do material na soldadura láser

1. Fonte de alimentación para soldadura láser

A potencia do láser é o factor decisivo para determinar a profundidade de penetración da soldadura e a enerxía total aplicada durante o proceso. Determina o calor necesario para fundir os materiais base e formar unha poza de soldadura. Para chapas máis grosas, adoita necesitarse unha maior potencia láser para acadar unha profundidade de penetración suficiente, mentres que os materiais máis finos poden protexerse contra a fusión excesiva ou perforacións con axustes de potencia máis baixos.

Maior potencia: pode acadar unha maior penetración, adecuada para soldar materiais máis grosos. Non obstante, se a potencia na chapa fina é demasiado elevada, provocará inestabilidade no orificio, salpicaduras e incluso defectos por queima.

Redución do consumo de enerxía: máis axeitado para chapas máis finas, proporcionando un mellor control e evitando o sobrecalentamento que podería causar deformación ou fusión do material.

A potencia láser debe seleccionarse coidadosamente segundo o grosor do material para asegurar unha fusión correcta e a ausencia de defectos.

2. Velocidade de soldadura

A velocidade de soldadura refírese á taxa á que un láser se despraza ao longo dunha unión soldada. Afecta á entrada de calor por unidade de lonxitude e é un factor clave para determinar a calidade da soldadura. Existe unha relación directa entre a velocidade de soldadura e a potencia do láser, xa que aumentar unha xeralmente require axustar a outra para manter o rendemento de soldadura desexado.

Velocidade de soldadura máis alta: Reduce a entrada de calor por unidade de lonxitude de soldadura, o que é beneficioso para materiais finos e evita o sobrecalentamento e a deformación. Non obstante, se a velocidade é demasiado elevada para unha potencia dada, a soldadura pode carecer de penetración, dando como resultado uniones débiles ou fusión incompleta.

Reducir a velocidade de soldadura: Aumenta a entrada de calor para fundir máis e penetrar máis profundamente no substrato. Isto é vantaxoso para chapas máis grosas, pero pode causar sobrecalentamento en materiais finos ou fluxo excesivo do metal fundido.

Empregar a mellor velocidade de soldadura é fundamental para equilibrar a entrada de calor e evitar defectos comúns na soldadura (como porosidade, fisuración ou deformación).

3. Espesor do material

O grosor dos materiais de soldadura desempeña un papel crucial na determinación da potencia requirida e das velocidades de soldadura permitidas. As chapas máis grosas requiren máis calor para acadar a penetración completa, o que significa que o láser debe operar a niveis de potencia máis altos e pode necesitar reducir a velocidade de soldadura para permitir tempo suficiente para a absorción do calor. Polo contrario, as chapas máis finas demandan menos potencia e velocidades máis altas para evitar un exceso de calor que podería levar ao fusión ou atravesamento.

Chapas máis grosas: Requírese máis enerxía para acadar a penetración completa. O láser debe fornecer maior potencia e a velocidade de soldadura debe ser máis lenta para transferir enerxía suficiente ao material.

Chapas máis finas: Requirese menos enerxía, polo que a potencia do láser pode reducirse e aumentar a velocidade de soldadura. Os materiais finos son máis propensos á deformación relacionada co calor, polo que é crítico un control preciso destas variables.

A interacción entre forza, velocidade e grosor

A relación entre a velocidade de soldadura láser, a potencia e o grosor da chapa é un equilibrio delicado. Para cada grosor de material, existe unha combinación óptima de potencia do láser e velocidade de soldadura para garantir unha alta calidade de soldadura, profundidade de penetración correcta e mínimos defectos.

Por exemplo, ao soldar chapas de acero grosas, aumentar a potencia do láser sen axustar a velocidade de soldadura pode resultar nun exceso de calor, levando a defectos como deformacións ou cordóns de soldadura excesivamente amplos. Polo contrario, reducir a velocidade de soldadura sen incrementar a potencia podería facer que as soldaduras sexan demasiado profundas, chegando a provocar sobreaquecemento do material. Para materiais finos, unha potencia excesiva combinada cunha velocidade de soldadura lenta podería levar a un exceso de fusión ou perforación do material.

Relación entre a velocidade de soldadura láser e o grosor da chapa

As chapas grosas requiren unha velocidade de soldadura máis lenta

Cando se solda con láser chapa máis grosa, o material require máis calor para acadar a penetración completa e asegurar unha resistencia adecuada da xunta. Polo tanto, é crucial reducir a velocidade de soldadura para permitir tempo suficiente a que o feixe de láser transfira o calor a través de toda a espesor do material. Se a velocidade de soldadura é excesivamente rápida, a enerxía do láser non penetrará completamente, o que pode resultar nunha profundidade de penetración insuficiente, soldaduras discontinuas ou resistencia inadecuada da xunta.

Chapa grosa (>6 mm): A velocidade de soldadura debe ser lenta para asegurar que a enerxía do láser poida penetrar completamente en todo o espesor da chapa e formar unha soldadura estable e de alta resistencia.

As chapas finas poden soldarse máis rápido

En comparación con placas grosas, os materiais en chapa delgada (menos de 2 mm) requiren menos calor, o que permite aos láseres penetrar máis facilmente a través de toda a espesor. Isto posibilita velocidades de soldadura máis rápidas que evitan eficazmente o sobrecalentamento ou fusión excesiva, evitando así a deformación da soldadura ou perforacións. Ademais, velocidades de soldadura máis altas poden mellorar significativamente a eficiencia xeral.

Placa delgada (<2 mm): a velocidade de soldadura debe ser rápida para reducir a deformación, a perforación e outros defectos de soldadura causados polo sobrecalentamento do material.

Efecto da potencia do láser na velocidade de soldadura e no espesor da placa

A potencia do láser determina a entrada de enerxía durante a soldadura. Os láseres de alta potencia proporcionan unha maior saída térmica, polo que son ideais para soldar materiais máis grosos, mentres que os láseres de baixa potencia son máis adecuados para placas delgadas. Ao escoller a velocidade de soldadura, é fundamental combinar a potencia do láser co espesor da placa para garantir unha penetración axeitada sen provocar o sobrecalentamento do material.

Soldadura láser de alta potencia en placas grosas

Cando se soldan placas máis grosas, requírese unha maior potencia láser para asegurar unha transferencia de calor suficiente no material e formar unha poza fundida estable. Combinado cunha velocidade de soldadura máis baixa, a enerxía láser pode quentar o material de forma uniforme durante un período máis longo de tempo para asegurar a profundidade de fusión.

soldadura con potencia de 6kW en placa grossa (10 mm): a velocidade de soldadura adoita estar entre 0,5-1,2 m/min.

Soldadura láser de baixa potencia en chapa fina

Na soldadura de chapa fina, unha potencia máis baixa e velocidades máis rápidas axudan a previr o sobrecalentamento e a deformación da soldadura. Tipicamente, cando a potencia do láser está na faixa de 2-3 kW, poden procesarse chapas con menos de 2 mm de grosor.

soldadura con potencia de 2kW en chapa fina (1 mm): a velocidade de soldadura adoita estar entre 5-10 m/min.

Táboa comparativa de potencia e velocidade da máquina de soldadura láser

A continuación móstrase unha comparación da potencia da máquina de soldadura láser e a velocidade de soldadura en diferentes condicións de grosor de chapa:

| Grosor do material (mm) | Potencia do láser (kW) | Velocidade de soldadura (m/min) |

| 1.0 | 2.0 | 7.0 |

| 2.0 | 3.0 | 4.5 |

| 4.0 | 4.0 | 2.5 |

| 6.0 | 6.0 | 1.2 |

| 8.0 | 8.0 | 0.8 |

| 10.0 | 10.0 | 0.6 |

Chapa fina (1-2 mm): A combinación de baixa potencia (2-3 kW) e alta velocidade de soldadura (5-10 m/min) é adecuada para este tipo de soldadura, asegurando un funcionamento rápido sen xeración excesiva de calor.

Chapa media e grosa (4-6 mm): a potencia media (4-6 kW) combinada cunha velocidade de soldadura media (1-3 m/min) pode asegurar a profundidade de fusión e evitar unha zona afectada polo calor excesiva.

Chapas grosas (>6 mm): Para chapas grosas, empregue alta potencia (8-10 kW) combinada con soldadura lenta (0,5-1 m/min) para asegurar que o calor penetre suficientemente no material e forme unha unión de alta resistencia.

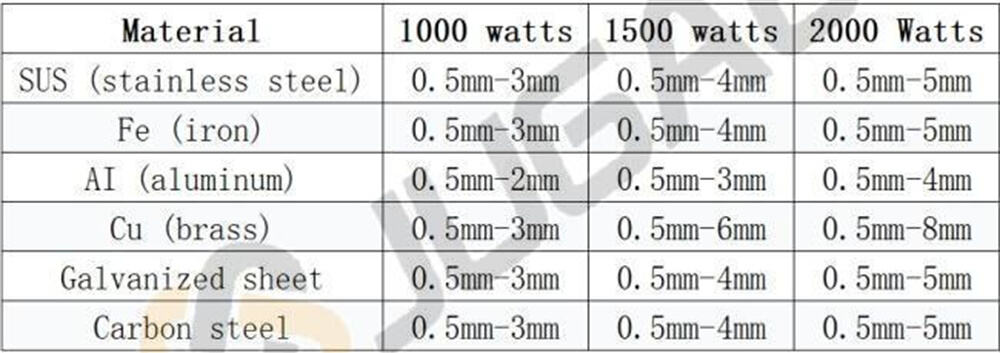

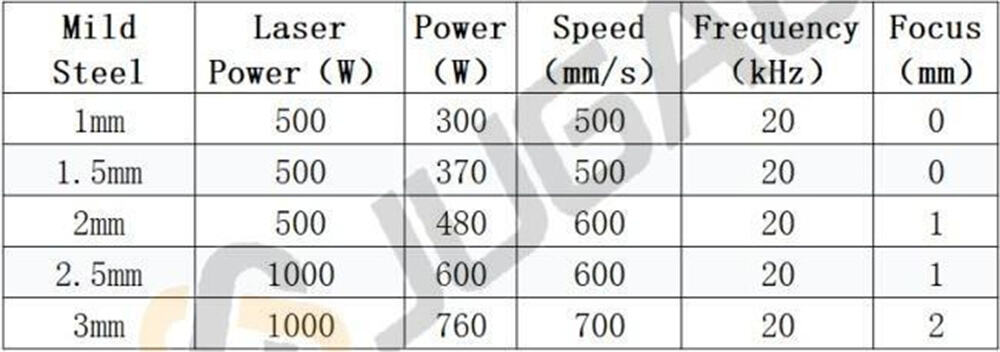

Táboa de potencia, espesor e velocidade de soldadura láser

A soldadura láser é unha tecnoloxía de unión de precisión que ofrece soldaduras rápidas e de alta calidade para diferentes espesores de metais. A relación entre a potencia do láser, o espesor do material e a velocidade de soldadura é fundamental para obter resultados optimizados. Esta é unha táboa completa que detalla estes parámetros para materiais comúns.

Aco suave

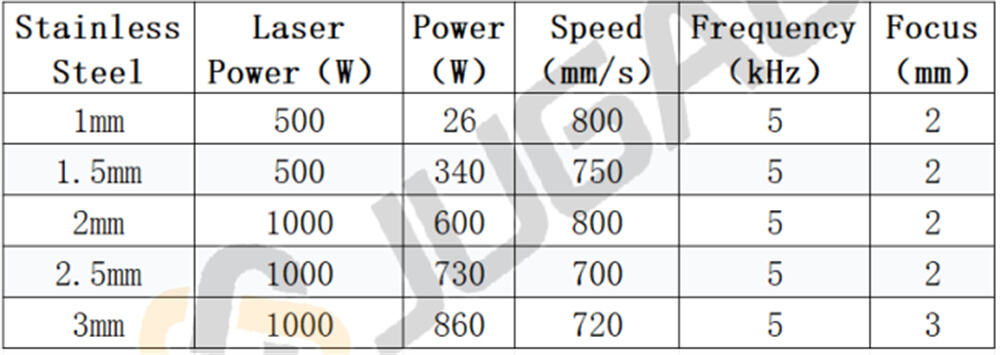

Aceiro inoxidable

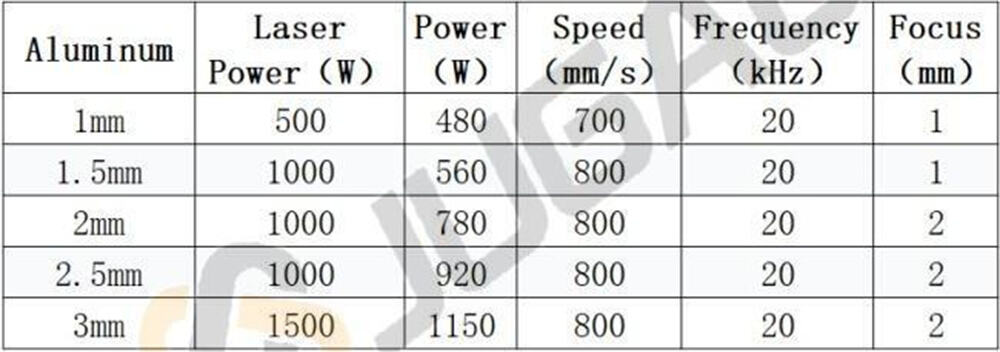

Aluminio

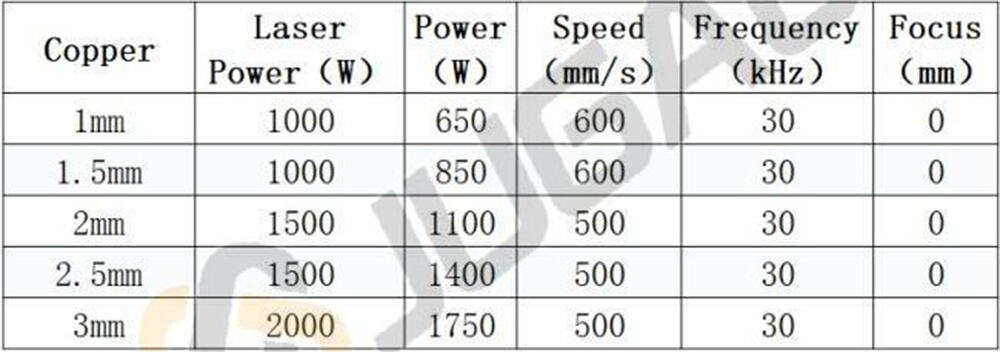

Cobre

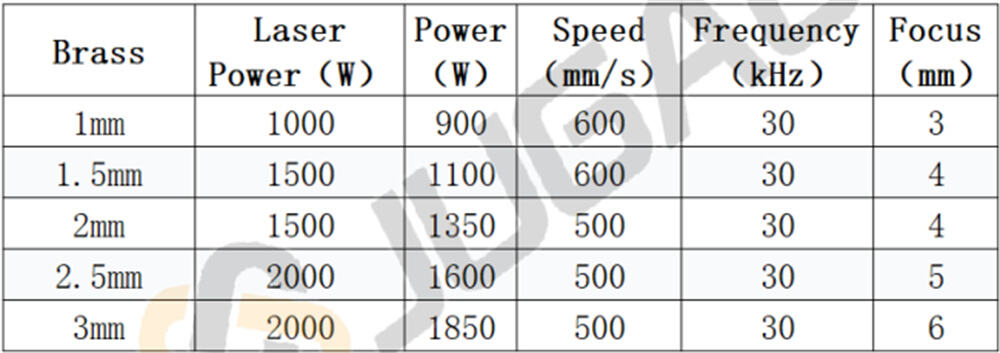

Metal amarelo

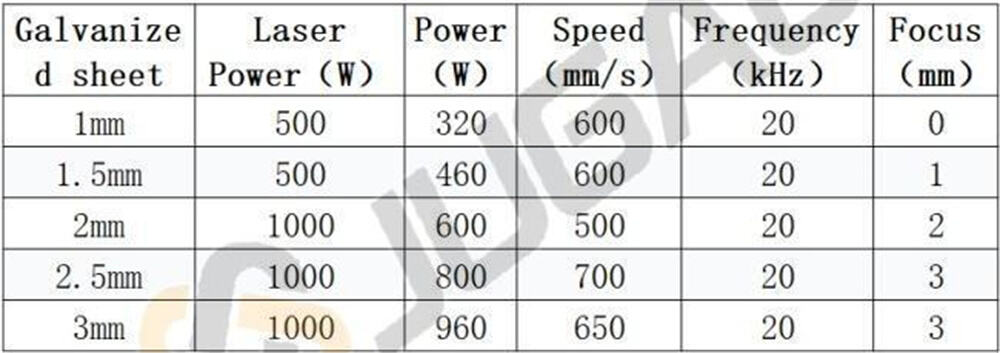

Chapa galvanizada

Conclusión

En resumo, as placas máis grosas xeralmente requiren maior potencia e velocidades de soldadura máis lentas, mentres que os materiais máis finos necesitan menos potencia e velocidades de soldadura máis rápidas. Este delicado equilibrio garante unha utilización eficiente da enerxía e unha calidade superior da soldadura. Comprender estas inter relacións permite aos fabricantes optimizar os seus procesos para aplicacións específicas, materiais e grosores, o que resulta en soldaduras máis fortes e fiabres con menos defectos.