Como escoller a máquina de dobre adecuada para producións en pequenos lotes?

No campo do procesado de metal, as máquinas de dobre son equipos clave para a conformación de chapa metálica. Para necesidades de produción en pequenos lotes, como escoller unha máquina que poida cumprir con os requisitos de procesamento preciso e ten características eficientes e flexibles é un problema ao que se enfrentan moitas empresas. Este artigo analizará en profundidade os puntos clave da compra para axudarte a atopar a solución que mellor se axeita ás túas necesidades de produción.

Bases das máquinas de dobre para produción en pequenos lotes

As máquinas modernas de dobre desenvolveronse desde tipos mecánicos tradicionais ata equipos de precisión que integran tecnoloxía CNC, transmisión hidráulica e control intelixente. Dado as características da produción en pequenas series, o equipo ideal debe ter tres características core: capacidade de cambio rápido de molde (completar o cambio de molde en 15 minutos), repetibilidade de ángulo de ±0.1°, e adaptabilidade de procesamento para soportar unha variedade de materiais (como acero inoxidable, aluminio, acero carbono). Este tipo de equipo normalmente está equipado con un sistema modular de moldes, o que pode reducir significativamente o custo unitario da produción en pequenas series.

Factores clave para escoller máquinas de dobre en pequenas series

Tamaño do equipo e capacidade de procesamento

Recoméndase seleccionar equipos pequenos e de tamaño medio con unha lonxitude de banco de traballo de 4-6 metros e unha presión nominal de 100-250 tons. Por exemplo, ao procesar chapas de acero inoxidable de menos de 2 mm, un modelo de prensa de 160 tons pode satisfacer as necesidades e aforrar o 30% do espazo no chan. Fórmula de emparellamento de parámetros clave: Presión requerida (tons) = (8×resistencia a tracción×espesor da chapa²×lonxitude expandida)⁄(abertura do molde inferior×1.33)

A exactitude e a repetibilidade

O novo xerador electro-hidráulico con dispositivo de detección en tempo real por láser pode controlar o erro de ángulo dentro de ±0.05°. Recoméndase escoller un modelo equipado con un sistema de control de alta precisión como o DELEM DA-69T ou o ESA S640, que ten unha función de compensación automática de deflexión e é especialmente adecuado para o procesado de pezas de precisión con requisitos de alta consistencia.

Conveniencia operativa e eficiencia na depuración

Equipamentos coñecidos polas seguintes características poden mellorar a eficiencia en máis de 40%:

- Interface homem-máquina (HMI) a base de pantalla táctil

- Sistema de recoñecemento automático de moldes

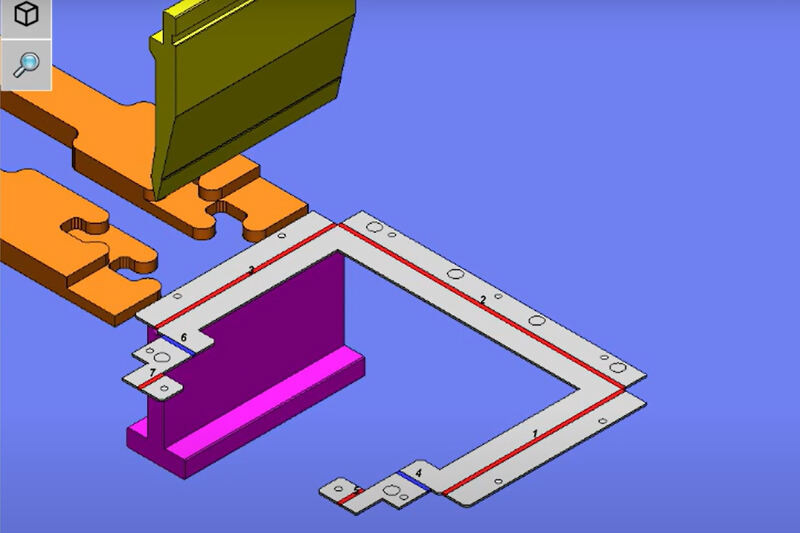

- Programación gráfica en 3D

- Base de datos de parámetros de proceso

Personalización e versatilidade

Sistema de contramedida multi-eixe ( polo menos tres eixes X1/X2/R) con molde superior segmentado ajustable pode realizar o procesamento de pezas complexas e de forma especial. Algúns modelos de alta gama tamén admiten:

- Xestión automática da biblioteca de moldes

- Algoritmo de optimización da secuencia de dobre

- Función de diagnóstico remoto

Modelos recomendados de máquinas de dobre adecuadas para produción en pequenos lotes

Máquina de dobre CNC intelixente

Vantaxes principais:

Equipado con sistema de optimización de procesos de IA

Soporte para programación offline (compatible con ficheiros SolidWorks)

Technoloxía de motor de servomecánica con redución do consumo de enerxía do 25%

Cortina de luz de seguridade estándar e protección de operacións con dúas mans

Máquina de dobre hidráulica

Características destacadas:

Precisión de sincronización de cilindros dual de 0,02 mm

Dispositivo opcional de cambio automático de molde

Solução económica (o prezo é de aproximadamente o 60% dos modelos CNC)

Baixo custo de manutenção

FAQ

¿Que máquina de dobre é a máis adecuada para producións en pequenos lotes?

Recoméndase dar prioridade aos modelos CNC equipados con motor de servomecanismo. Tomando como exemplo un chasis de acero inoxidable 304 cunha capacidade de procesamento de 500 unidades por mes, a configuración recomendada é:

200 toneladas de presión

posicionamento traseiro de 6 eixos

Con función de compensación de molde

Capacidade de almacenamento de programación ≥ 500 grupos

Como asegurar un depurado preciso da máquina doadora?

Implementa o "método de calibración en 5 pasos":

Usa un nivel de 0,02mm/m para axustar o corpo da máquina

Detección láser da paralelismo do desprazable (erro ≤ 0,05mm)

Test de posicionamento repetido do tope posterior (3 desviacións nas medidas < 0,03mm)

Verificación de plexado de ensaio (deben medirse polo menos 5 dimensións clave na inspección da primeira peza)

Arquivado de parámetros (establece un sistema de tarxetas de proceso)

Frecuencia de manutencción da produción en pequenas series de máquinas doadoras?

Recoméndase o seguinte plan de manutenición:

Diario: Comprobación da lubricación das vías guía + escoado da liña de aire

Mensal: Detección da contaminación do óleo hidráulico (nivel NAS 9 ou menos)

Trimestral: Calibración do codificador do motor de servomecánica

Cada 2000 horas: Manutenção preventiva completa (incluída a substitución de sellos)

Resumo

Ao escoller unha máquina de dobre para producións en pequenos lotes, recoméndase adoptar o método de avaliación "3+2": centrarse nos tres indicadores principais de nivel de precisión, eficiencia de cambio e capacidade de expansión, mentres se teñen en conta as dúas dimensións axiliares de nivel de consumo enerxético e servizo posventa. O equipo moderno de dobre desenvolveu moitas funcións optimizadas para producións en pequenos lotes, como a tecnoloxía de dobre adaptativo, o sistema de ensaio virtual de moldes, etc. Estas innovacións poden mellorar significativamente os beneficios xerais da produción en pequenos lotes. Ao comrar realmente, recoméndase organizar un procesamento de ensaio in situ para verificar se o rendemento real do equipo cumpre con os requisitos de proceso específicos.